目录

MES系统中质量管理功能究竟有多强大?

在现代制造企业中,质量管理是确保竞争力的关键。MES系统作为连接计划与执行的桥梁,其质量管理功能尤为突出。通过自动化检验计划、实时数据采集与分析、不良品管理与追溯、质量预警与报警以及质量改进与持续优化等核心功能,MES系统助力企业实现高效、精准的质量控制,提升产品质量和生产效率。了解MES系统中质量管理的实际应用案例,体验智能质量管理带来的变革与提升!

用户关注问题

MES系统中质量管理功能主要包括哪些内容?

就是说,在MES(制造执行系统)里,那个专门管质量的模块都能干些啥?比如怎么监控产品质量,怎么预防缺陷之类的。

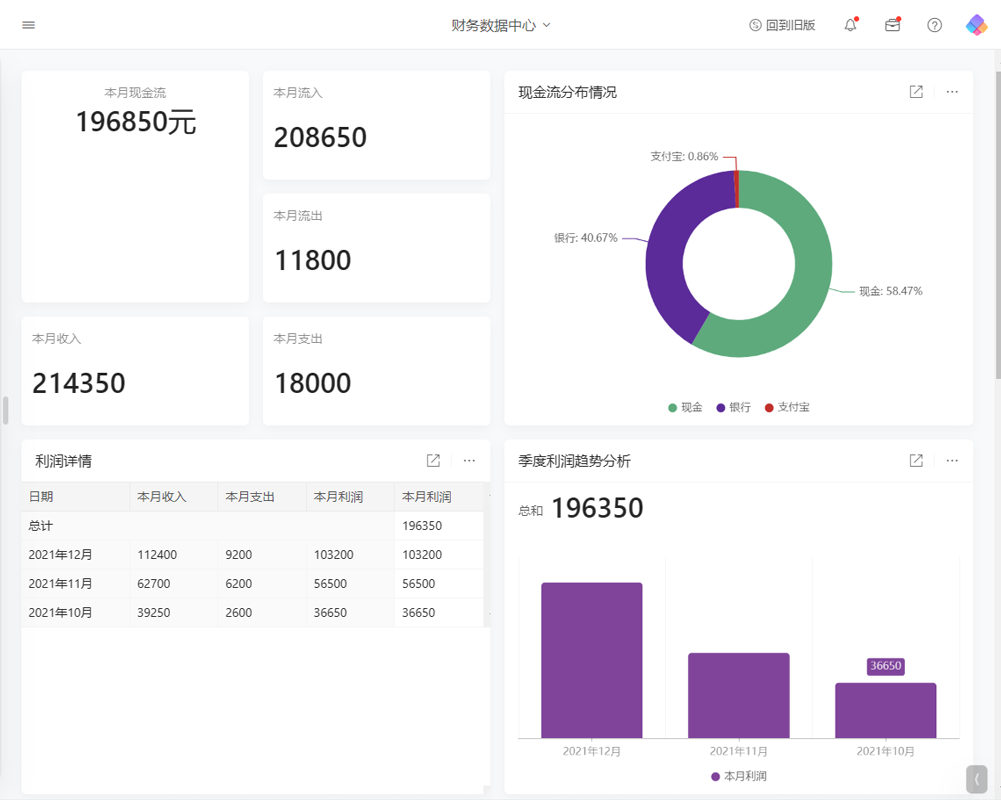

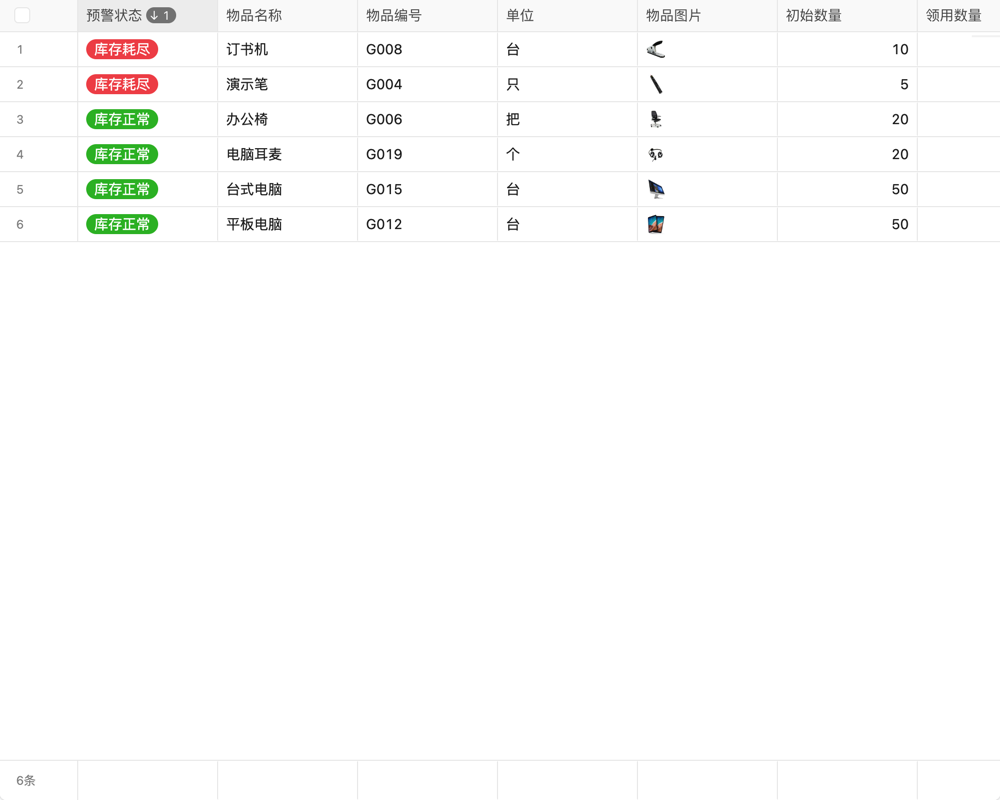

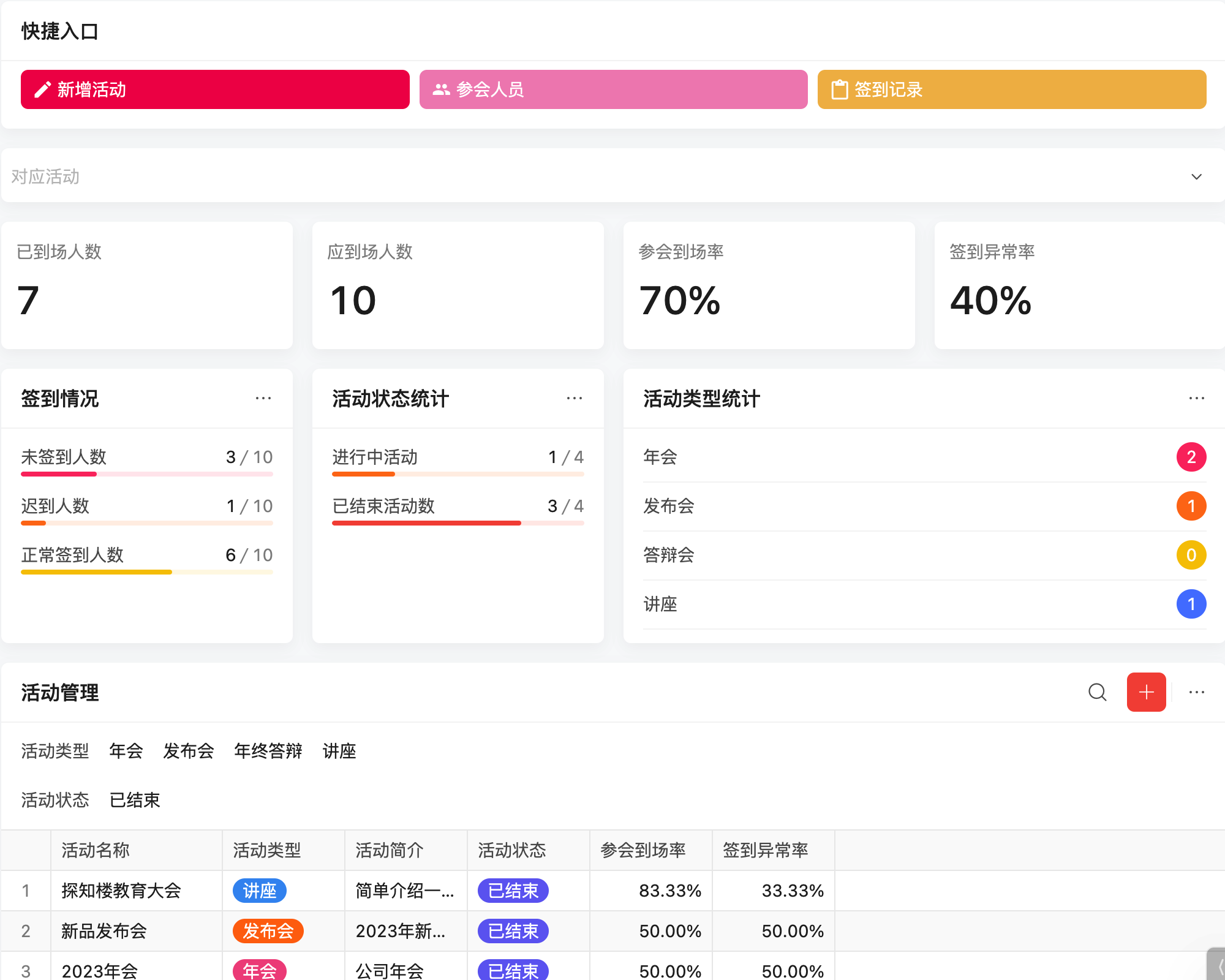

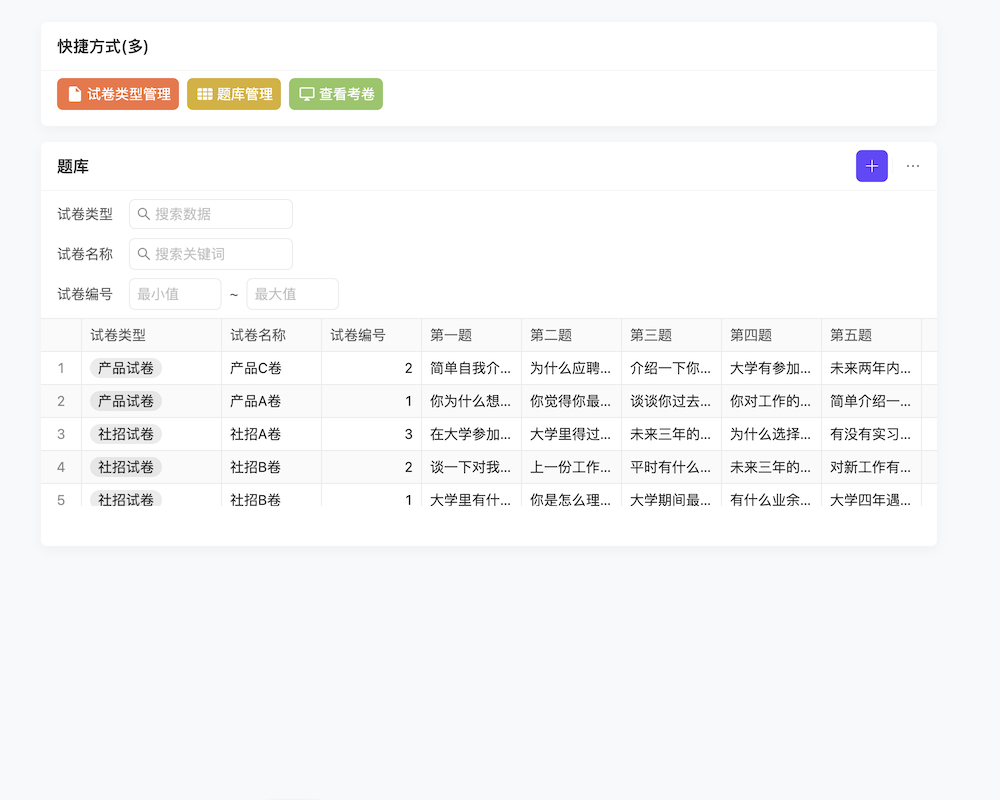

MES系统中的质量管理功能涵盖了从原材料入库到成品出厂的全链条质量监控。具体来说,它主要包括:1. 质量检验计划制定与执行,确保每个生产环节都有明确的质量标准;2. 实时数据采集与分析,通过传感器等设备自动收集生产数据,及时发现潜在质量问题;3. 不良品管理与追溯,对不合格品进行标识、隔离并记录其来源,便于后续改进;4. 质量报告与可视化,生成各类质量报表,帮助管理者直观了解质量状况。此外,还能实现SPC(统计过程控制),预防质量波动。这些功能共同构成了MES系统中强大的质量管理体系。如果您想深入了解这些功能如何在实际生产中发挥作用,不妨点击免费注册试用,亲身体验一下。

如何在MES系统中实现生产过程中的质量控制?

就是想知道,用了MES系统后,怎么在生产线上把控产品质量,不让次品流出去?

在MES系统中实现生产过程中的质量控制,主要通过以下几个步骤:首先,设定明确的质量控制点和检验标准,并将其嵌入到生产流程中;其次,利用MES的实时监控功能,对生产数据进行连续采集和分析,一旦发现异常立即报警;再者,对于不合格品,MES系统能自动触发追溯流程,快速定位问题源头;最后,通过质量报告和历史数据分析,持续优化质量控制策略。这样一套机制下来,就能在生产过程中形成一道坚实的质量防线。如果您想体验MES系统带来的质量控制变革,不妨预约演示,看看它是如何在您的生产线上发挥作用的。

MES系统中的质量管理如何提高生产效率和产品质量?

就是说,用了MES系统的质量管理功能后,生产是不是能更快了,东西也能做得更好了?

MES系统中的质量管理功能确实能显著提升生产效率和产品质量。一方面,它通过自动化数据采集和智能分析,减少了人工检测的时间和误差,加快了生产节奏;另一方面,通过实时监控和预警机制,能够及时发现并解决质量问题,避免了不良品的产生和返工,从而提高了成品率。此外,MES还能实现质量数据的追溯和分析,为持续改进提供有力支持。这些优势共同作用下,不仅提升了生产效率,还确保了产品质量的稳定性和一致性。如果您想亲眼见证MES系统如何助力您的企业实现质量和效率的双重飞跃,不妨点击免费注册试用。

MES系统中质量管理与其他模块如何协同工作?

在MES系统里,那个管质量的模块和管生产、库存啥的模块是怎么配合起来用的?

MES系统中的质量管理模块与其他模块(如生产计划、物料管理、设备管理等)通过高度集成和协同工作,共同支撑起整个制造执行过程。例如,生产计划模块会根据订单需求和库存情况制定生产计划,同时考虑质量控制要求;物料管理模块确保所需原材料按时到位,并符合质量标准;设备管理模块监控生产设备状态,预防因设备故障导致的质量问题。而质量管理模块则负责对这些环节进行实时监控和评估,确保产品质量符合预定标准。这种协同工作的机制,使得MES系统能够形成一个闭环的生产管理体系,有效提升整体运营效率和质量水平。如果您想了解更多关于MES系统模块协同工作的细节,不妨预约演示,让我们的专业团队为您详细解答。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。