目录

生产管理中的5个为什么:你真的找到问题根源了吗?

生产管理中反复出现的停机、次品率、效率波动等问题,往往源于表面处理而非根治。本文深度解析丰田5个为什么分析法,通过连续追问五层因果链,揭示如何突破传统管理瓶颈:从精准定义问题现象、构建逻辑追问链,到识别管理制度缺陷与流程漏洞,结合数字化工具实现长效改善。学习如何避免90%企业都会踩的3大实施陷阱,掌握设备故障率降低80%的实战方法论,打造持续改善的文化基因。

用户关注问题

生产管理中为什么要用5个为什么分析法?它能解决哪些实际问题?

比如车间设备突然停机了,老板让我查原因,我该怎么用5个为什么一步步找到根本问题?这种方法比普通检查强在哪?

5个为什么分析法通过追问逻辑链,能穿透表象直达根源。以设备停机为例:

- 为什么停机?电路过载跳闸

- 为什么过载?电机散热不良

- 为什么散热差?滤网被粉尘堵塞

- 为什么未清理?维护周期设置过长

- 为什么周期不合理?缺乏设备运行数据监控

通过SWOT分析:

优势(S):低成本、易上手

劣势(W):依赖经验判断

机会(O):结合MES系统可自动化数据采集

威胁(T):表面问题重复发生

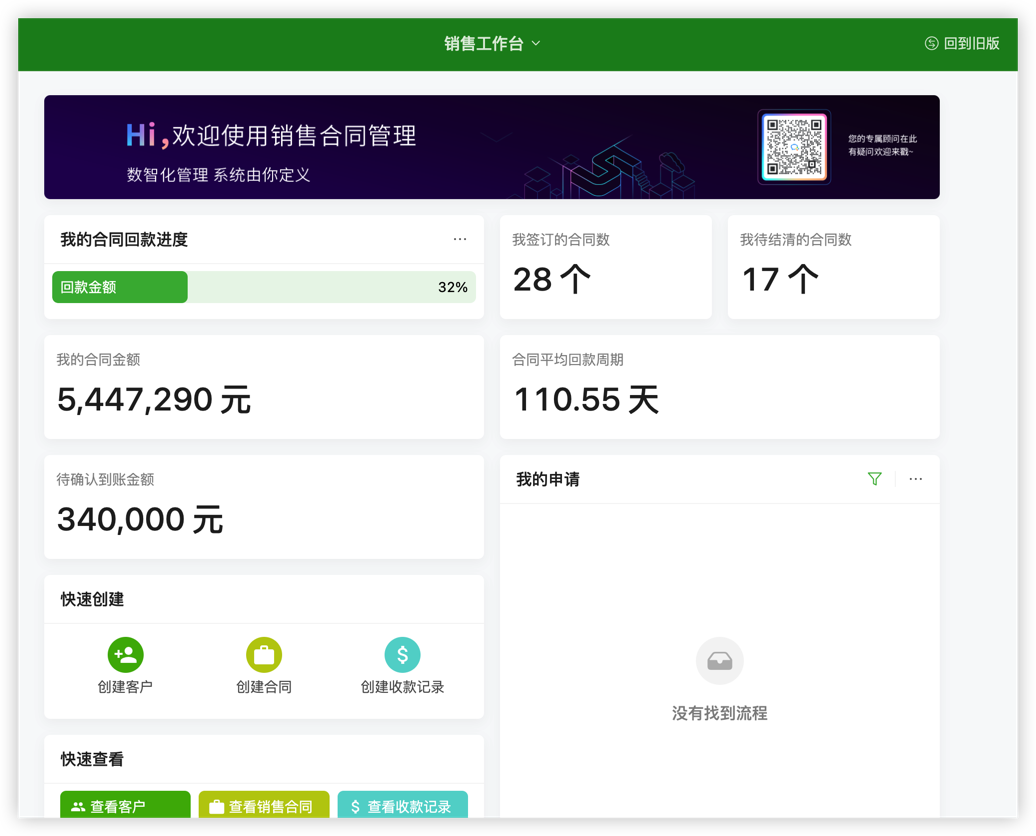

建议搭配生产管理系统记录分析数据,精准制定维护策略。点击免费试用,获取设备管理模块30天体验权限。

实施5个为什么分析法时,如何避免陷入主观猜测?有哪些科学验证方法?

我们车间用5个为什么分析良率下降,但不同班组得出的原因完全不一样,这种情况怎么保证分析客观性?

通过数据验证+多维度交叉分析提升客观性,具体分三步:

- 数据锚定:良率统计精确到工序/班次/设备编号

- 现场验证:对推测原因进行实验复现(如调整参数对比结果)

- 鱼骨图辅助:从人机料法环多个维度发散归因

象限分析法应用:

将可能原因按发生概率和影响程度分为四类,优先验证高概率高影响项。例如:

▪ 高频高损:模具磨损(需立即验证)

▪ 低频高损:原材料批次问题(抽样检测)

使用QMS质量管理系统可自动关联生产数据,让分析过程有据可依。立即预约演示,查看数据追溯功能如何提升分析效率。

5个为什么和PDCA循环怎么结合使用?有没有成功案例参考?

我们工厂正在推精益生产,想知道5个为什么找到原因后,该怎么用PDCA制定改善计划?最好有具体操作模板。

5W+PDCA构成闭环改善体系,以注塑车间能耗超标为例:

| 阶段 | 行动项 | 工具 |

|---|---|---|

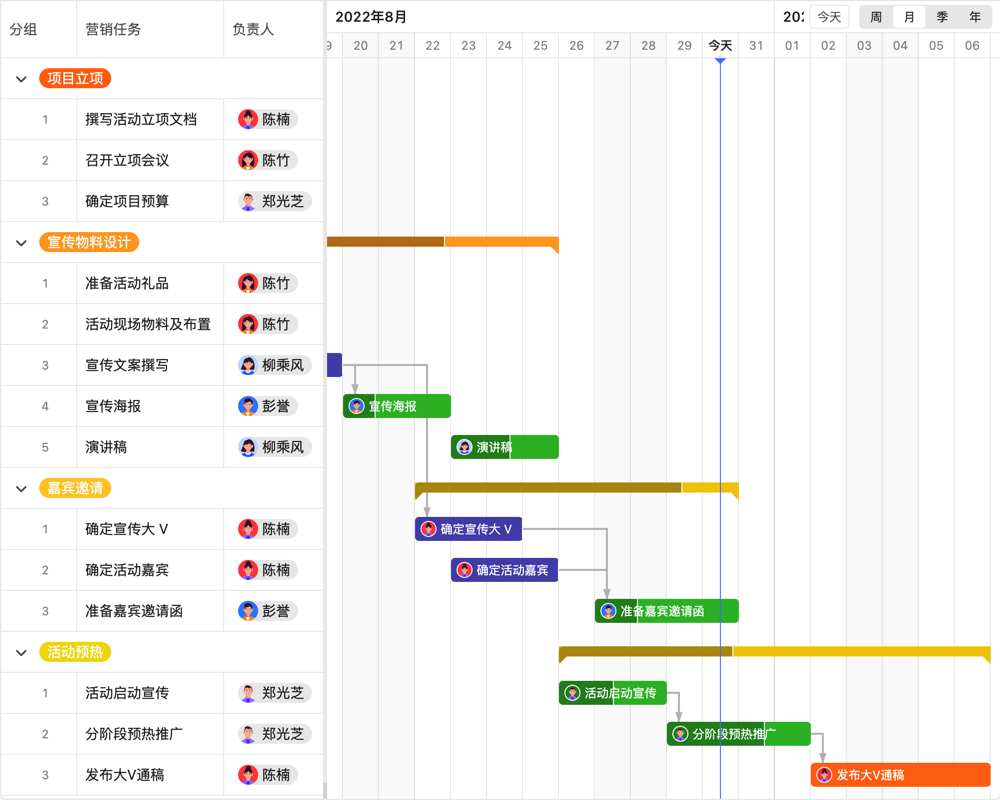

| Plan | 根据5个为什么结论(温控系统失灵)制定校准方案 | 甘特图 |

| Do | 安装智能温控传感器 | IoT设备 |

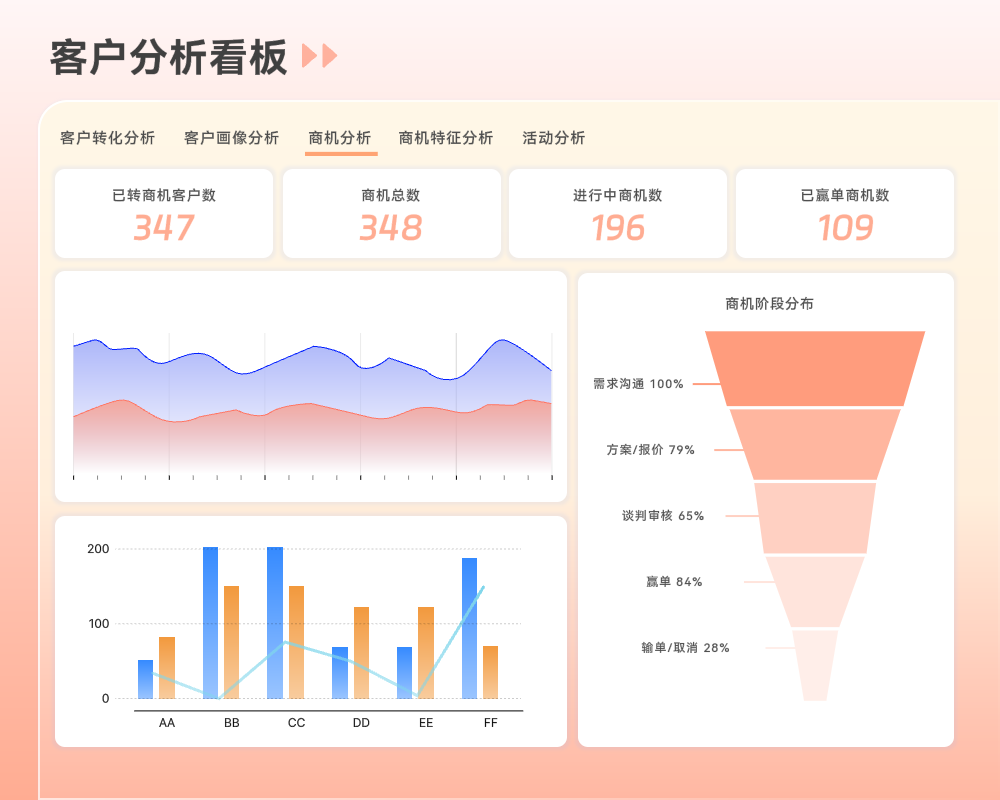

| Check | 对比月度能耗报表 | BI看板 |

| Act | 将校准流程写入SOP | 文档管理系统 |

成功案例:某汽车零部件厂通过该方法,6个月内将设备异常停机时间减少42%。关键动作:在分析阶段接入设备联网模块,实时监控关键参数波动。

点击获取《5W+PDCA实施模板》及行业标杆案例集,注册企业账号即可下载。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。