目录

生产车间5S绩效管理真的能显著提升企业效率吗?

生产车间5S绩效管理是现代制造业优化生产效率和质量的关键手段。通过整理、整顿、清扫、清洁和素养五个环节的持续改进,不仅可以优化车间环境,还能有效减少浪费、提升产品质量并增强员工责任感。结合实际案例,本文深入探讨了如何科学实施5S管理,并将其与绩效考核挂钩,帮助企业实现效益最大化。

用户关注问题

生产车间5S绩效管理的核心内容是什么?

假如您正在负责一家制造企业的车间管理,领导要求您通过5S管理来提升绩效,但您对5S的具体核心内容还不太清楚,想知道它到底包括哪些方面。

生产车间5S绩效管理的核心内容主要围绕五个关键要素展开:

1. 整理(Seiri): 区分必需品和非必需品,清理不必要的物品以优化空间。

2. 整顿(Seiton): 合理布置必需品,确保取用方便,减少浪费。

3. 清扫(Seiso): 定期清洁设备和工作区域,保持环境卫生。

4. 标准化(Seiketsu): 制定并执行统一的标准操作流程,确保一致性。

5. 素养(Shitsuke): 提升员工的自律意识,培养良好的工作习惯。

通过这些核心内容,企业可以显著提高生产效率和质量。如果您想深入了解如何将5S融入您的绩效管理系统,可以点击免费注册试用或预约演示,获取专业指导。

如何评估生产车间5S绩效管理的效果?

您可能已经实施了5S管理一段时间,但不知道如何科学地衡量其效果,担心投入没有带来实际回报。

评估生产车间5S绩效管理的效果可以从以下几个方面入手:

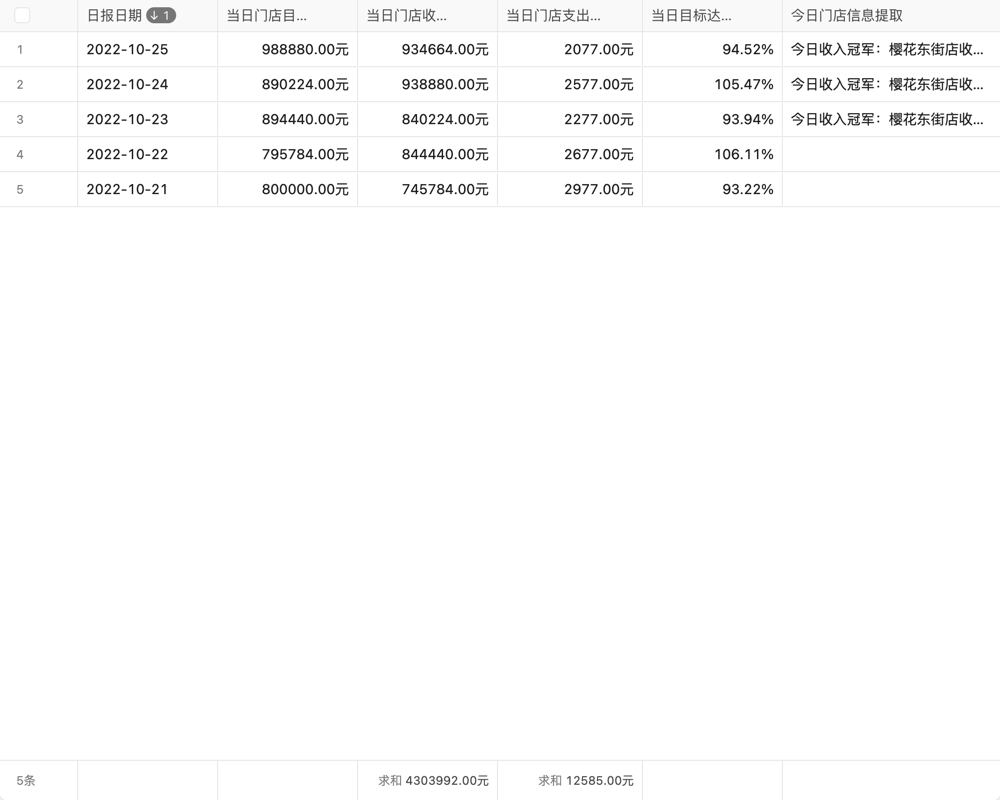

1. 生产效率: 检查单位时间内完成的工作量是否有所增加。

2. 质量指标: 统计产品合格率、返工率等数据的变化情况。

3. 安全记录: 分析事故发生的频率是否降低。

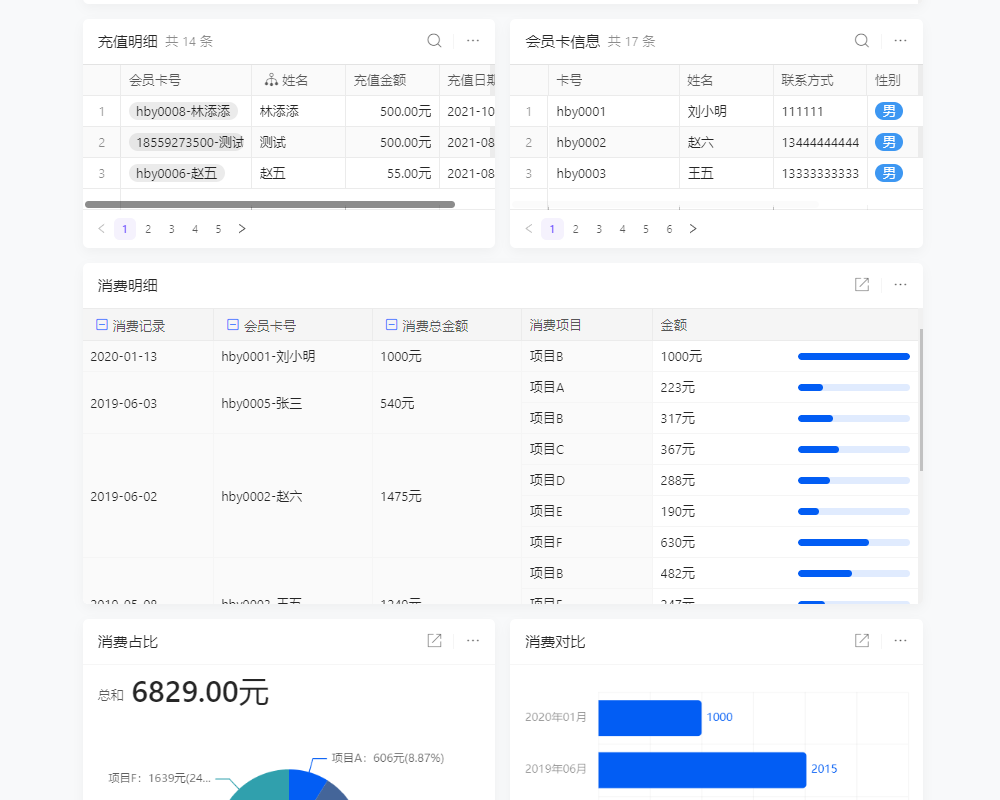

4. 员工反馈: 收集员工对工作环境改善的意见。

5. 成本控制: 对比实施前后物料损耗、能源消耗等成本。

利用SWOT分析法,全面审视优势、劣势、机会与威胁,帮助您更准确地判断成效。如果需要进一步的帮助,建议点击免费注册试用或预约演示,获得定制化的解决方案。

生产车间5S绩效管理与传统管理方式有何不同?

作为一名管理者,您可能对传统的车间管理模式比较熟悉,但不清楚5S绩效管理究竟带来了哪些变革。

生产车间5S绩效管理与传统管理方式的主要区别在于:

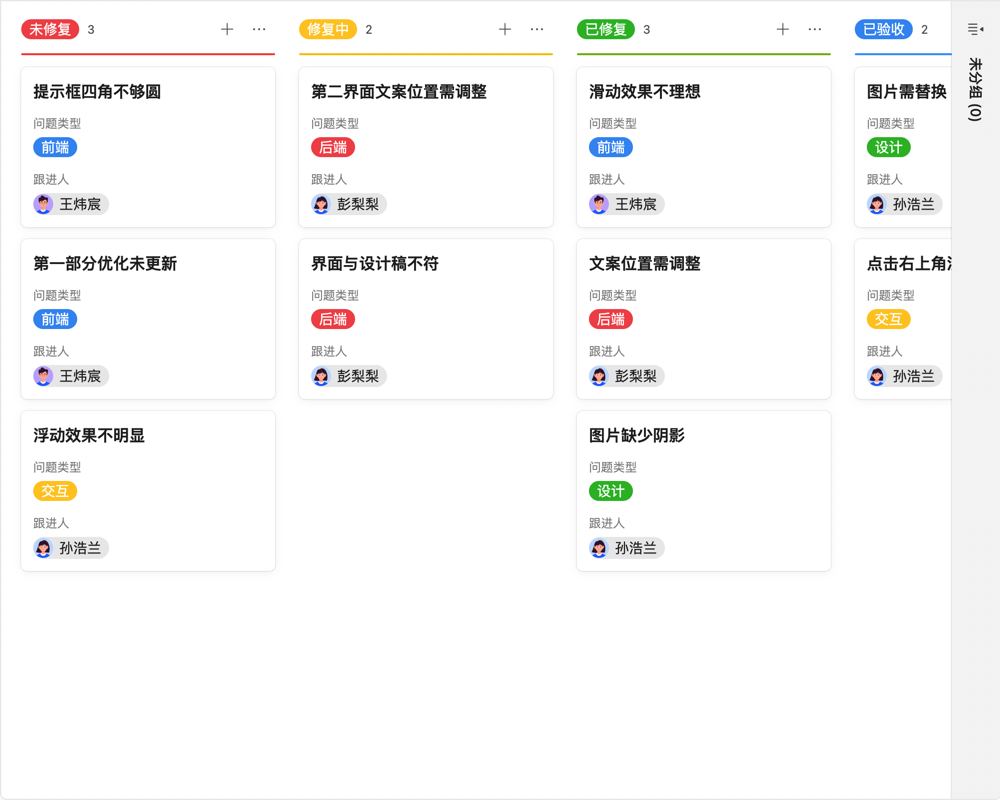

1. 理念转变: 传统管理更注重结果,而5S强调过程控制和持续改进。

2. 参与度: 传统模式下员工被动执行任务,5S则鼓励全员参与。

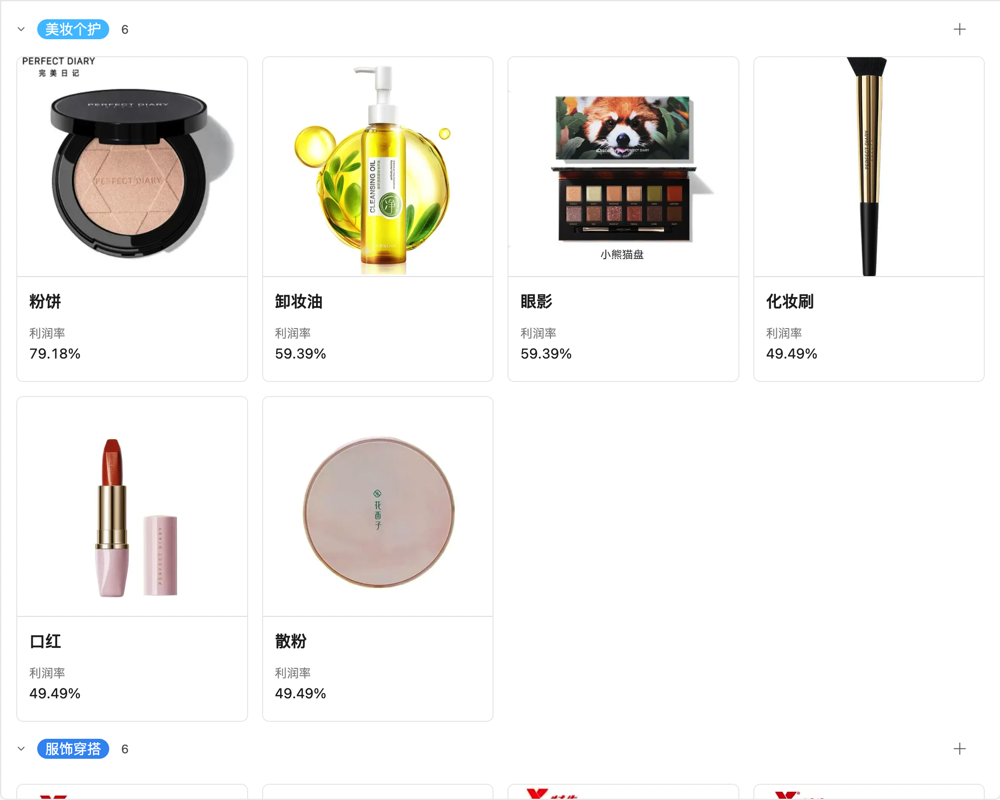

3. 数据驱动: 5S管理依赖精确的数据支持决策,而非单纯依赖经验。

4. 长效机制: 传统管理容易出现短期效应,5S通过标准化建立长效机制。

采用象限分析法可以看出,在效率、质量、安全等方面,5S管理均展现出明显优势。若想深入体验这种差异,请考虑点击免费注册试用或预约演示,开启新的管理模式。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门场景应用