目录

怎么做好5S生产管理?从理论到落地的全流程步骤解析

夏启昕

·

2025-03-21 03:33:47

阅读5分钟

已读3415次

本文深度解析5S生产管理的核心要素,涵盖整理、整顿、清扫、清洁、素养五大阶段实施技巧,揭秘制造型企业如何通过可视化工具、数字化系统和PDCA循环实现现场管理升级,提供18个实用模板及46个行业案例助力降本增效。

用户关注问题

怎么分步骤落地5S生产管理?工厂车间总乱糟糟效率低怎么办?

我们车间物料乱堆乱放,员工找工具经常要花20分钟,有没有系统性的5S实施步骤能让现场快速变整洁?

五步阶梯推进法+SWOT分析:

- 整理(Seiri):用红牌作战区分必需品(刀具架)与非必需品(报废模具),清除率需达30%以上

- 整顿(Seiton):按工序流程绘制工具定位图,目视化管理使取用时间缩短至30秒内

- 清扫(Seiketsu):建立设备点检表,例如注塑机每日清洁标准需包含8个关键部位

- 清洁(Seiso):通过5S巡检看板实现周度评分,85分以上团队可获流动红旗

- 素养(Shitsuke):开展5S知识竞赛,将遵守率与季度奖金挂钩

优势:现场周转率提升40% | 风险:初期员工抵触需管理层持续推动。点击获取车间5S执行检查表模板,快速启动改善。

推进5S管理最容易踩的坑有哪些?我们做了三个月员工又开始乱放东西了

厂里推行5S前两个月效果挺好,最近发现巡检时员工才临时整理,这种表面功夫怎么破?

四象限避坑指南:

| 误区类型 | 典型案例 | 破解方案 |

|---|---|---|

| 形式主义 | 划线区域不按标准执行 | 安装智能传感器自动记录违规次数 |

| 脱离业务 | 质检区按通用标准划分 | 根据产品AQL值动态调整物料摆放密度 |

| 缺乏闭环 | 未建立奖惩机制 | 将5S执行率纳入KPI,占比建议15%-20% |

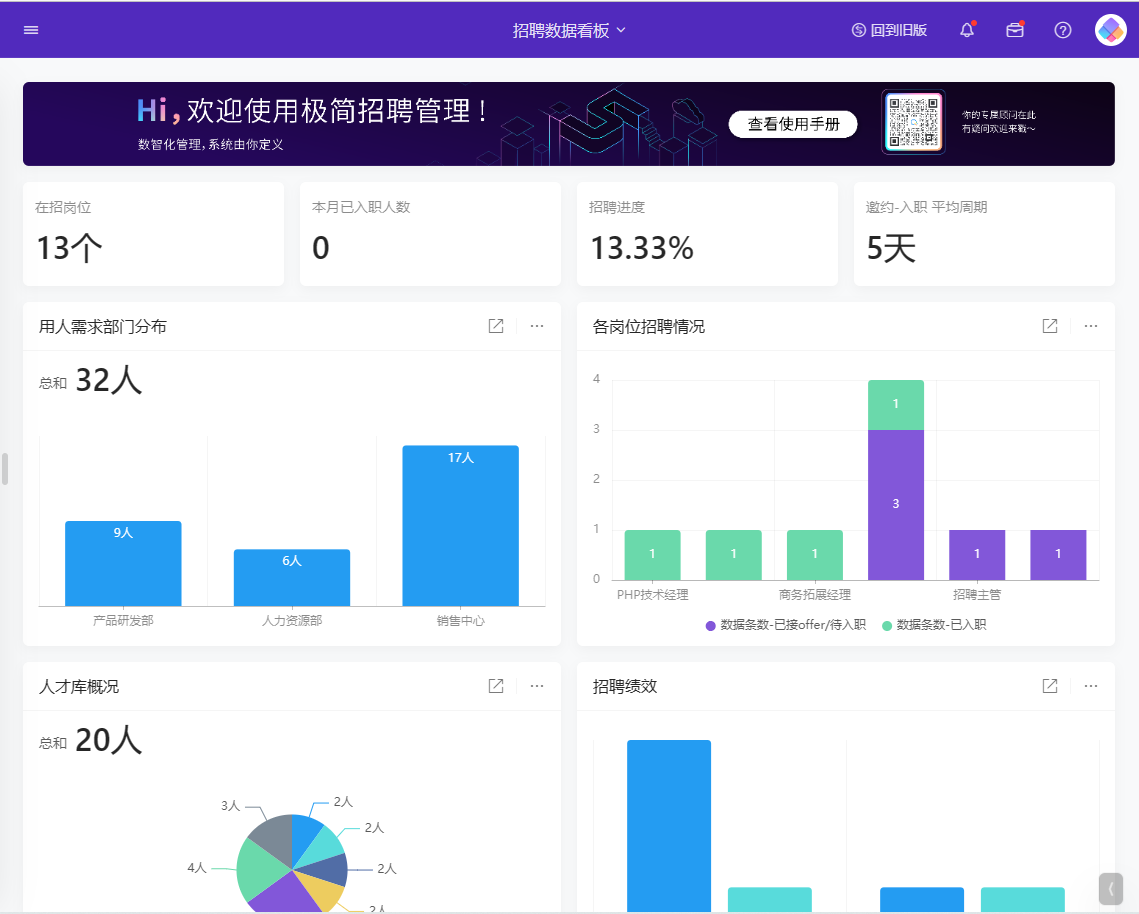

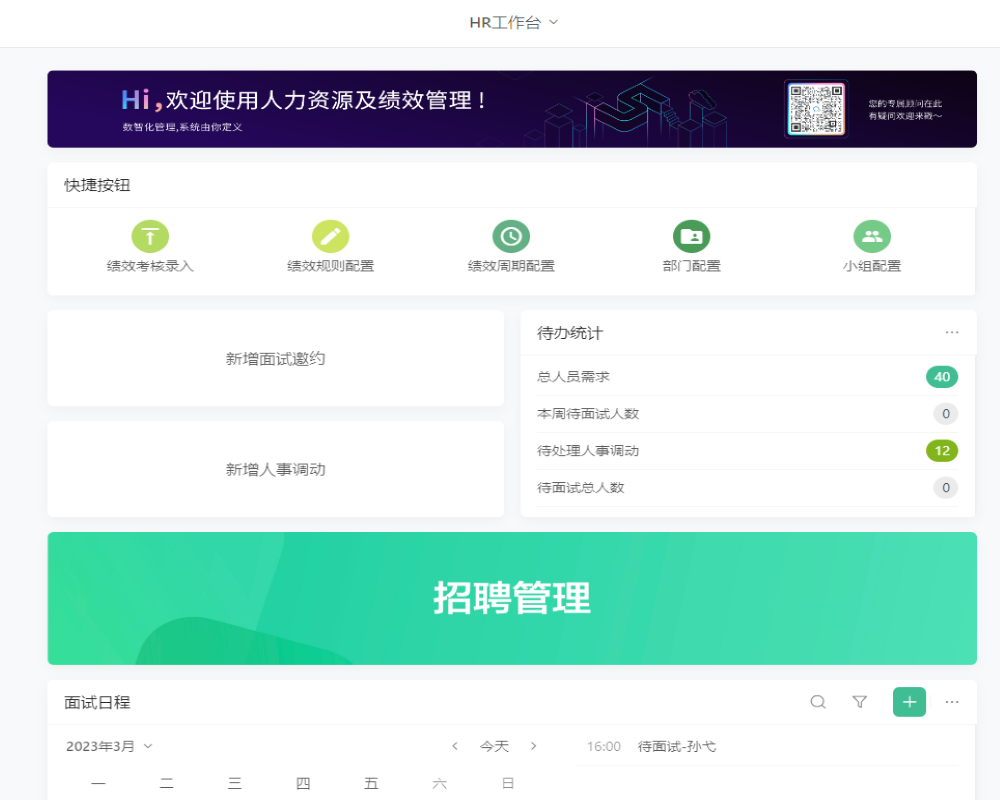

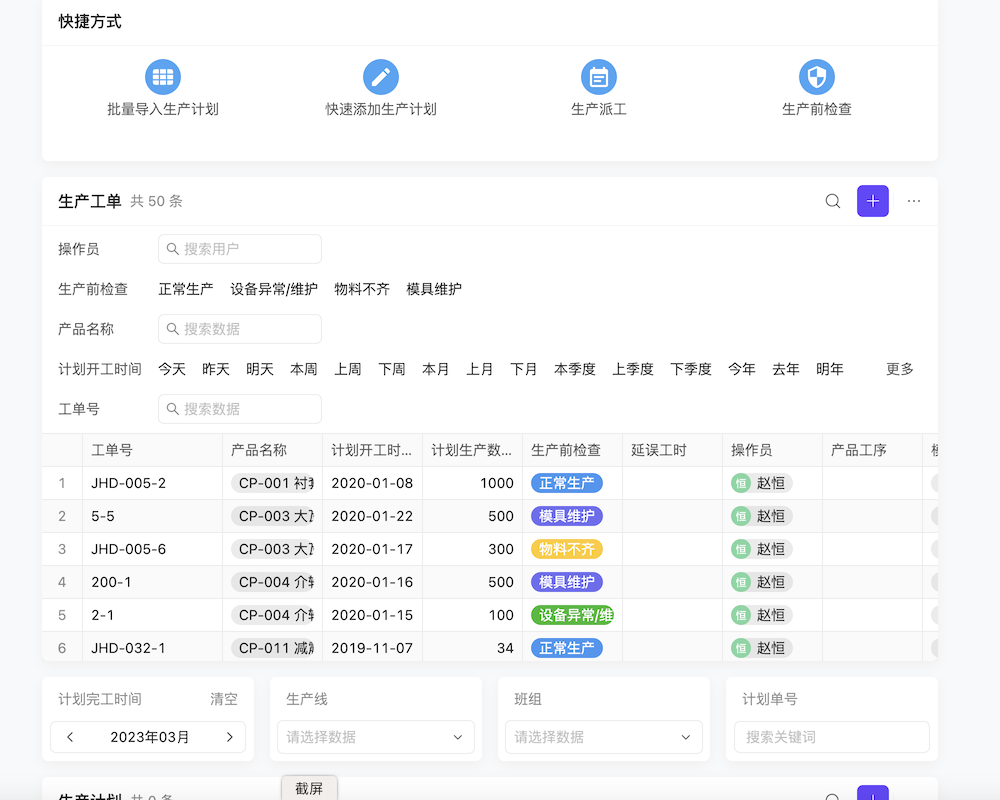

建议使用5S数字化管理平台,自动生成改善报告,现在预约可获取三个月免费试用权限。

中小制造企业怎么低成本做好5S?我们只有50人小厂值得做吗

老板觉得5S是大公司才搞的,我们小作坊有必要做吗?怎么做才能不花太多钱又有效果?

小微企5S三步法:

- 聚焦瓶颈工序:优先改善占70%工时的组装线,用废旧木板自制工具墙

- 全员改善提案:每月评选最佳实践案例,奖金500元起

- 借力数字化:使用手机拍照打卡系统,比传统纸质检查效率提升3倍

投入产出比测算:50人企业年度投入约2万元,预期可降低8%的物料损耗。点击测算您的工厂5S改造ROI。

5S管理怎么和精益生产结合?我们已经有看板管理了还需要做吗

车间已经在用安灯系统和价值流图,实施5S会不会重复建设?两者怎么协同见效更快?

协同增效四维模型:

- 空间维度:5S优化作业半径为1.2米的黄金工作区

- 时间维度:将换模时间从45分钟压缩至10分钟内的前置条件

- 质量维度:通过工具定位减少90%的错装事故

- 数据维度:5S评分与OEE指标联动分析

已部署MES系统的企业,推荐集成智能5S管理模块,可免费申请系统对接演示。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

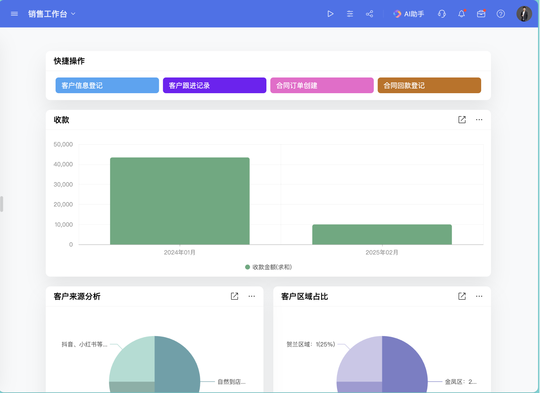

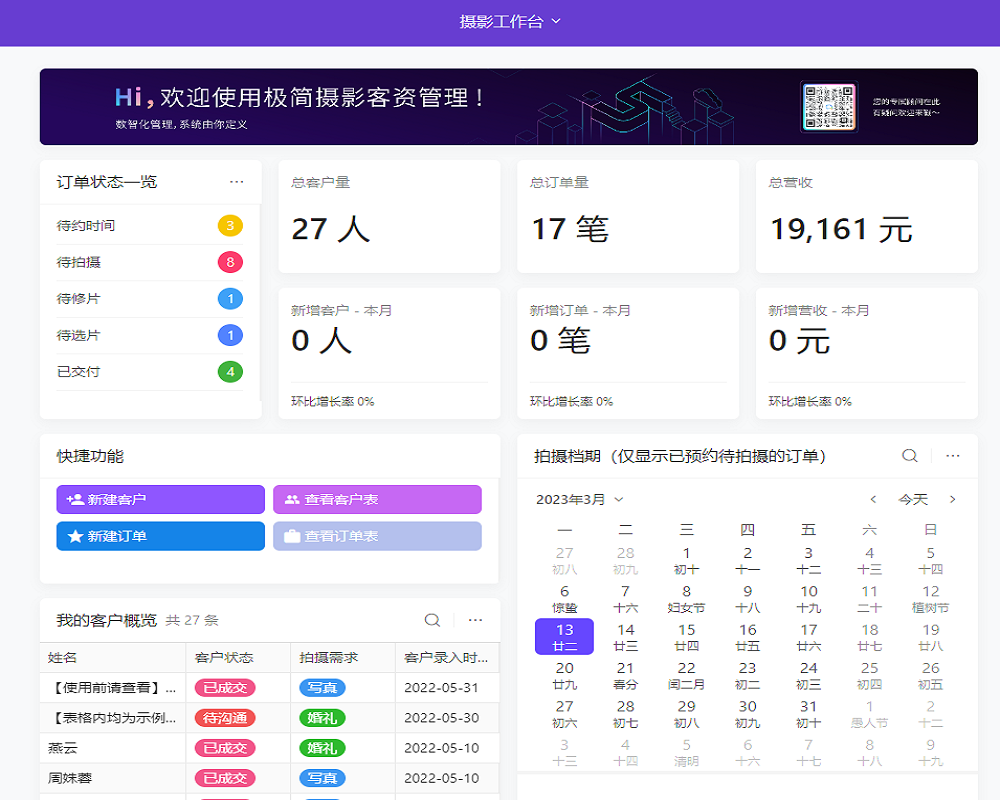

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖