目录

小工厂怎么做好生产管理的系统化解决方案:7大核心模块详解

夏启昕

·

2025-03-21 03:25:27

阅读5分钟

已读2307次

本文深度拆解中小制造企业生产管理升级路径,从标准化流程建设、智能排产系统应用到设备数字化管理,提供可落地的实施方案。揭秘如何通过异常响应机制、多能工培养体系、数据中台建设等关键举措,实现生产效率提升50%+、设备利用率突破85%的实战方法论,助力工厂管理者破解交付延期、成本失控等核心痛点。

用户关注问题

小工厂如何优化生产流程提升效率?

我们厂子订单多了之后,经常出现设备闲置、工人等料的情况,怎么才能把生产流程理顺,减少浪费啊?

优化生产流程需要分三步走:

- 梳理现有流程:通过画流程图找出堵点,比如某工序原料堆积可能意味着前段工序过快、后段过慢

- 应用5S管理法:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke),减少找工具时间

- 引入可视化看板:用白板标注每日计划产量和实际进度,SWOT分析显示:

优势 快速定位延误环节 劣势 初期员工配合度低

建议先用手机拍摄各工位视频回放分析,我们提供30天免费生产排程系统可自动生成优化方案。

小工厂怎么控制生产成本不超支?

每次核算成本都超标,原材料浪费严重,工人加班费还高,这种情况该怎么控制啊?

成本控制四象限法则:

- 紧急重要:建立领料登记制度,比如钢材切割损耗率从12%降到8%就能省3万/月

- 重要不紧急:培训工人标准化操作,减少返工率

- 紧急不重要:改用峰谷电价排班,可降低15%电费

- 不紧急不重要:淘汰高能耗设备

通过我们成本模拟计算器可测算具体节省空间,新用户首月免服务费。

小工厂如何做好产品质量管理?

我们做五金件的,客户老是投诉尺寸误差大,该怎么建立简单有效的质检体系?

质量管控三步法:

- 首件确认制:每批次前3件产品必须技术员签字确认

- 过程抽检:每小时随机抽检5件,误差超过±0.2mm立即停机

- 追溯机制:给每筐半成品挂流程卡,质量问题可追溯到班组

建议配置智能卡尺自动记录检测数据,我们提供免费样品管理系统可对接现有设备。

小工厂怎么合理安排生产计划?

旺季订单扎堆,工人三班倒还是赶不完,淡季又没活干,怎么科学排产啊?

排产四原则:

| 优先级 | 交货期紧急度>利润率>客户等级 |

|---|---|

| 设备负荷 | 关键设备使用率控制在85%以下 |

建议采用滚动计划法:

- 当月计划精确到天

- 次月计划精确到周

- 第三月计划精确到旬

小工厂怎么培养生产管理人才?

老师傅要退休了,新招的班长老是管不住人,该怎么系统培养管理人员?

人才梯队建设方案:

- 师徒制:老师傅带3个后备组长,每月考核带教进度

- 轮岗制:生产、质检、物料岗位各轮换3个月

- 数字化工具:用MES系统记录操作数据,分析人员强项

我们提供免费管理培训视频库,包含20+生产现场管理实操案例,点击即可领取试用账号。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

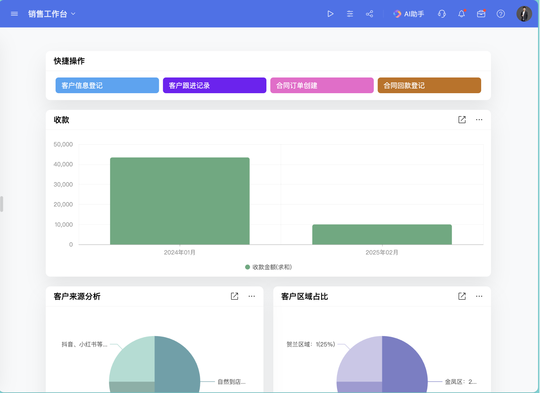

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖