目录

采购如何进行质量管理:5大核心步骤实现供应商全流程管控

本文深度解析采购质量管理的实施路径,涵盖供应商准入评估体系搭建、质量检验标准制定、数字化监控工具应用等核心模块,揭秘行业领先企业如何通过系统化质量管理降低23%采购成本,提升18%产品合格率的实战方法论。

用户关注问题

采购过程中如何避免供应商质量波动?

我们和供应商刚合作时质量不错,但时间一长就出现偷工减料的情况,该怎么预防这种问题?

解决方法:

1. 建立动态评估机制:通过质量指标评分表(如批次合格率、退货率)每季度更新供应商等级,表现差的缩减订单比例。

2. 合同约束:在协议中明确质量违约条款,例如连续3次不合格自动触发罚款或终止合作。

3. 驻厂检验+飞行检查:对重点物料采用双轨质检,突击检查供应商生产线。

SWOT分析:

| 优势 | 稳定供应链 | 劣势 | 增加管理成本 |

|---|---|---|---|

| 机会 | 提升产品良率 | 威胁 | 供应商抵触情绪 |

推荐使用我们提供的供应商协同平台,自动生成质量波动预警报告,现在预约演示可免费获取供应商分级模板。

采购验收时怎样快速判断物料是否合格?

每次到货都要花大量时间检测,有没有高效的质量把关方法?

四步验收法:

1. 标准具象化:将技术参数转化为可视化对比卡(如色卡、尺寸模板)

2. 分级抽检:按物料风险等级设置AQL抽样方案

3. 三方验证:要求供应商随货提供第三方检测报告

4. 留样封存:保留批次样品至少6个月

象限分析法:

| 高价值/高风险 | 全检+光谱检测 |

| 低价值/高风险 | 加大抽样比例 |

| 高价值/低风险 | 关键参数检测 |

| 低价值/低风险 | 外观抽检即可 |

我们开发的智能验货系统可通过AI图像识别5秒完成外观检测,点击免费试用可体验自动生成检测报告功能。

如何平衡采购成本与质量要求?

老板既要控制采购成本,又要求不能降低质量标准,这个矛盾怎么解决?

价值工程五步法:

1. 功能分析:用FAST图拆解物料核心功能

2. 成本建模:建立质量-成本关联曲线

3. 替代方案:评估不同原材料组合方案

4. 生命周期成本计算:包含售后维修等隐性成本

5. 供应商协同开发:与核心供应商成立联合降本小组

质量成本矩阵:

| 预防成本 | 鉴定成本 | |

|---|---|---|

| 优质供应商 | 高 | 低 |

| 普通供应商 | 低 | 高 |

通过我们的采购总拥有成本计算器,可自动生成3种优化方案,注册即送价值分析模板套装。

跨区域采购怎么保证质量一致性?

公司在多个省份设有工厂,不同地区的采购物料经常出现质量差异怎么办?

三统一管理方案:

1. 标准统一:建立中央技术标准库,附带视频解说

2. 检测统一:区域工厂配备相同型号的检测设备

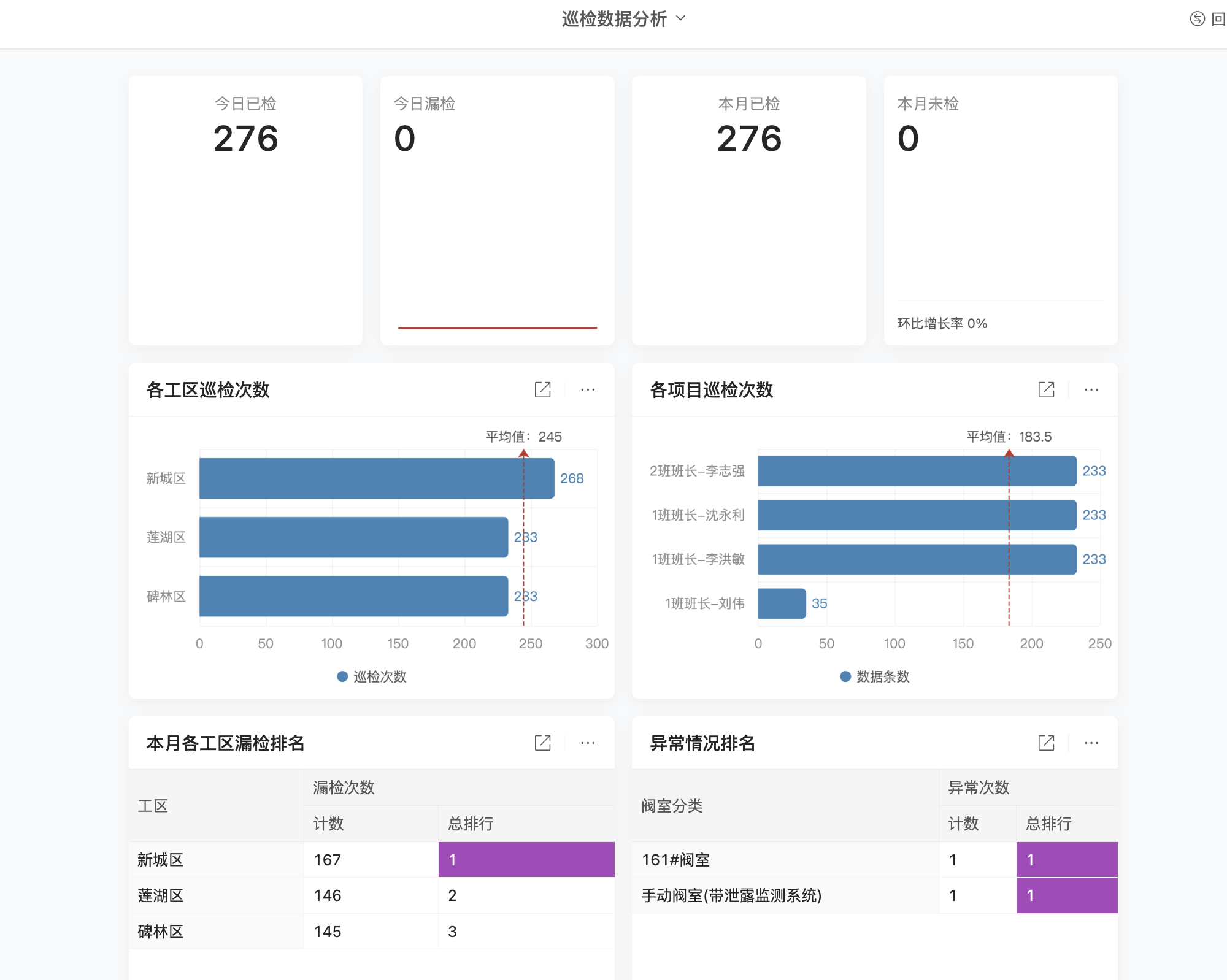

3. 数据统一:通过云端QMS系统实时监控各厂来料合格率

质量控制四象限:

| 供应商差异 | 实施集中采购 |

| 运输损耗 | 改进包装规范 |

| 检测标准偏差 | 定期组织交叉审核 |

| 人员操作差异 | 开发AR辅助验收系统 |

我们的智能质检中台支持多工厂质量数据对标分析,现在申请可免费开通3个工厂账号试用。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门场景应用