目录

VMI是多级库存管理吗?3个维度解析本质区别与应用场景

田沐霖

·

2025-03-20 23:59:45

阅读5分钟

已读1147次

本文深度解析VMI与多级库存管理的核心差异,从定义边界、决策机制、实施范围等维度展开对比,揭秘两者在供应链协同中的互补关系,帮助企业精准选择最优库存管理模式。

用户关注问题

VMI和多级库存管理是一回事吗?企业优化供应链该怎么选?

最近公司想优化库存管理,同事说VMI能降低成本,但网上又看到多级库存管理的概念。这两者到底有什么区别?我们作为制造企业,到底该用哪种模式?

VMI(供应商管理库存)和多级库存管理是两种不同的供应链管理模式,但可以协同使用:

- 核心区别:VMI由供应商主导库存决策(如补货节奏),属于单点协作;多级库存管理则需要企业统筹多个层级的库存节点(工厂仓、区域仓、经销商仓),属于系统性优化。

- SWOT对比分析:

VMI 多级库存管理 优势 减少牛鞭效应、降低缺货率 全局库存可视化、跨层级调拨优化 劣势 依赖供应商能力 需要完善的数据中台支撑 - 选择建议:原材料采购环节适合VMI,而成品分销网络更适合多级库存管理。我们提供供应链诊断工具,可快速匹配企业适配方案,点击免费获取定制化分析报告。

电商企业做跨境仓储,VMI能不能替代多级库存管理?

我们在海外有3个保税仓和10个第三方仓,现在库存积压严重。听说VMI能自动补货,能不能直接用VMI解决多级仓之间的调拨问题?

VMI与多级库存管理在跨境场景中需组合使用:

- 功能定位差异:VMI侧重供应商-企业的库存协作,而多级库存管理解决企业自有仓、第三方仓、前置仓之间的层级关系

- 实施步骤建议:

- 第一阶段:通过VMI让海外供应商直接管理头程备货

- 第二阶段:采用多级库存算法计算各仓库安全库存水位

- 第三阶段:建立动态路由规则(如爆品就近入保税仓)

- 技术耦合点:我们的跨境供应链系统同时提供VMI看板和多级库存仿真模块,已有客户实现周转率提升40%。支持15天全功能试用,包含海外仓对接服务。

汽车零部件行业同时做VMI和多级库存管理会不会冲突?

主机厂要求我们实施VMI,但自家在全国有5个配送中心,需要做库存分级。这两个系统会不会打架?该怎么协调?

汽车行业的VMI+多级库存协同实施是关键:

- 业务象限分析:

VMI层 多级库存层 管理对象 供应商在主机厂VMI仓 区域配送中心到4S店 数据联动 需求预测数据需双向同步,避免信息孤岛 - 冲突预防方案:

- 建立跨组织库存可视看板

- 设置安全库存的双重校验规则

- 采用我们汽车行业版SCM系统,已预置丰田、大众等标杆企业流程模板

- 建议先通过联合库存管理(JMI)模式过渡,我们提供从VMI到多级库存的阶梯式实施服务,点击预约标杆案例演示。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

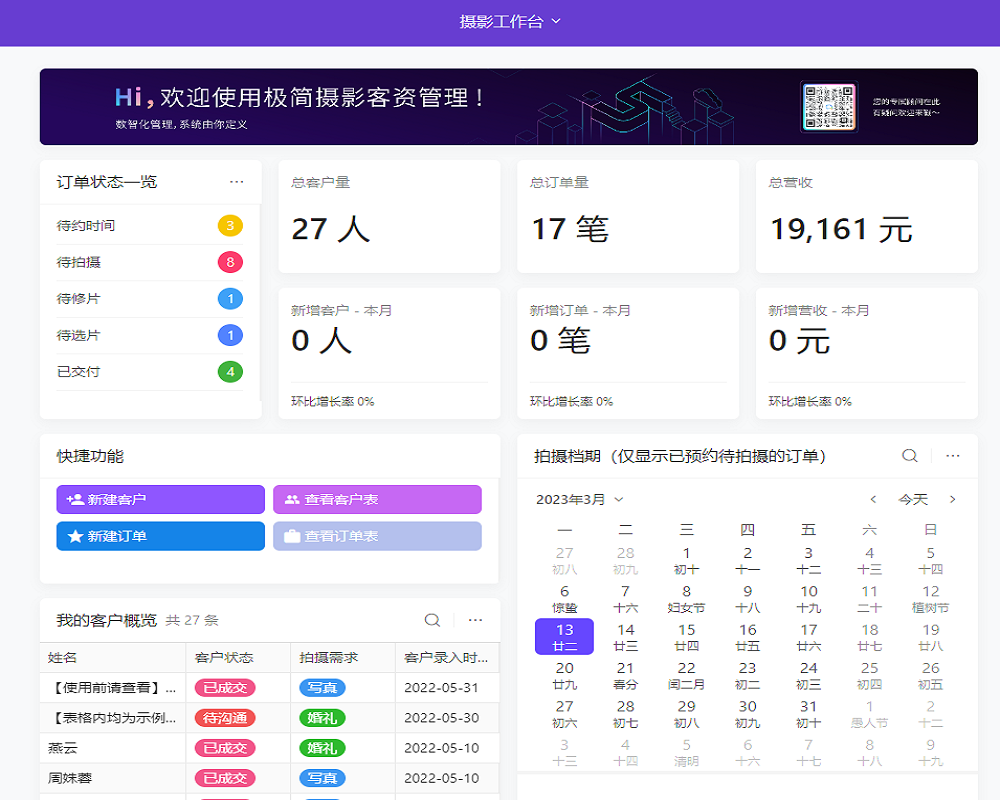

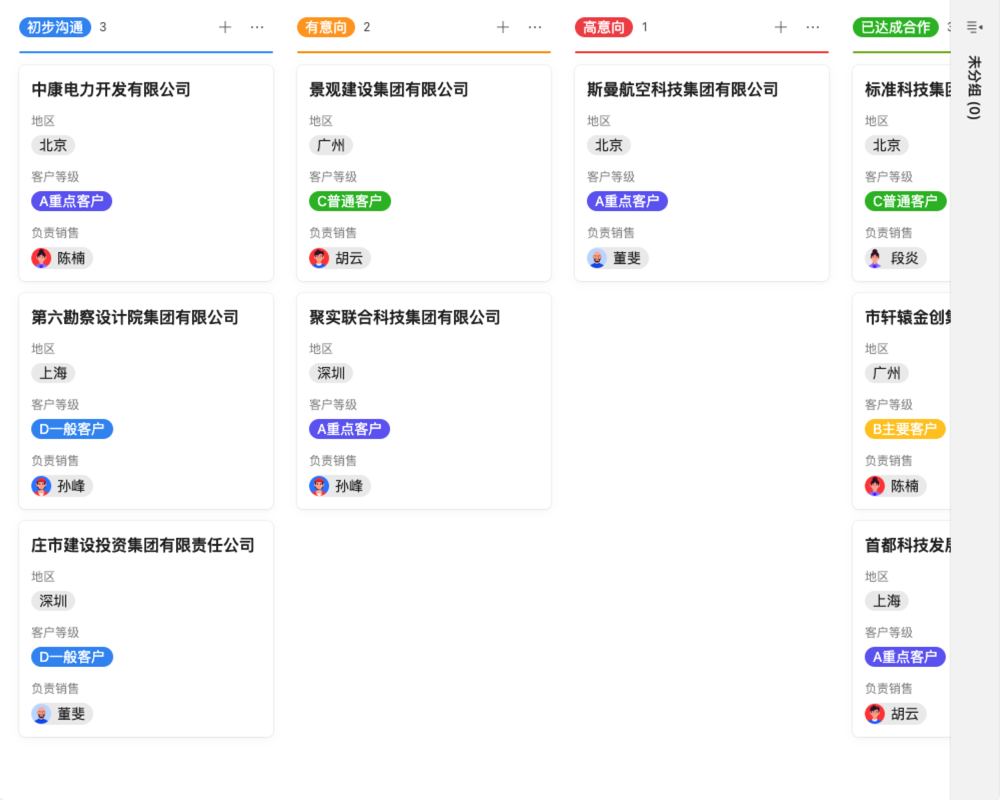

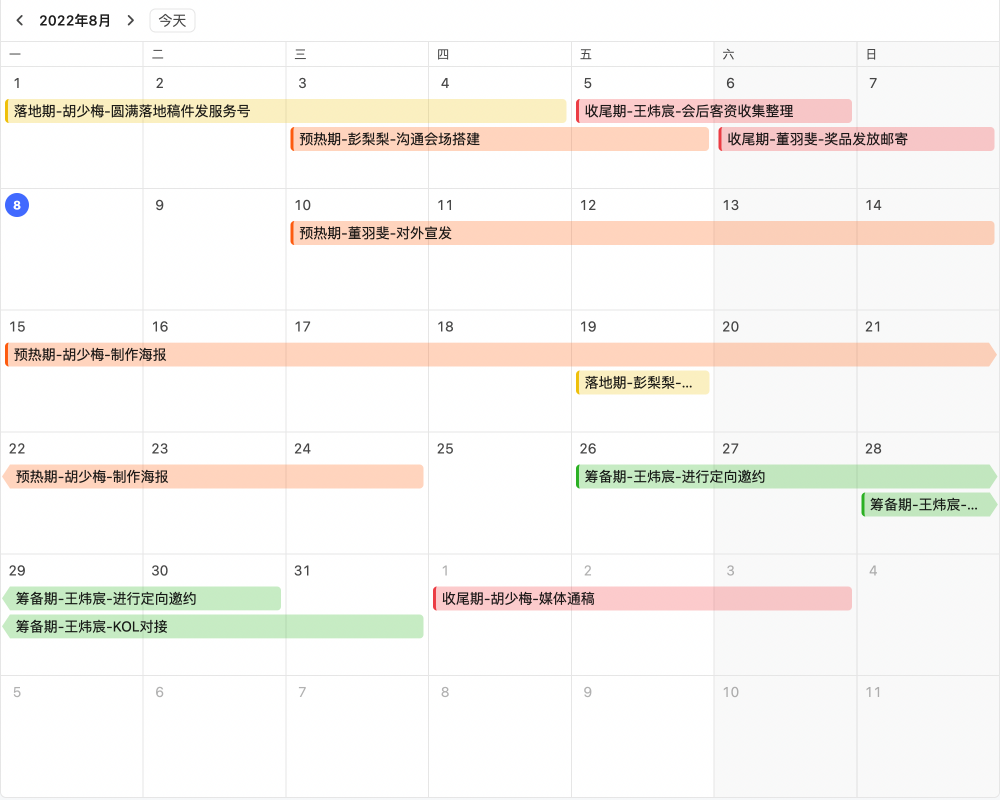

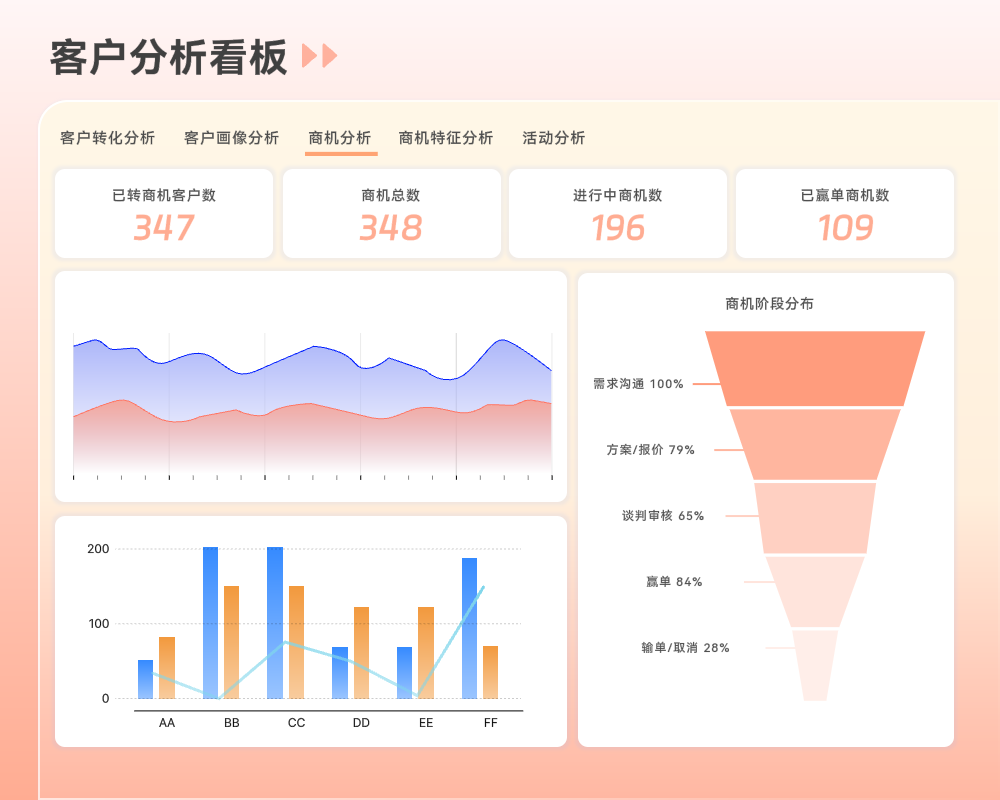

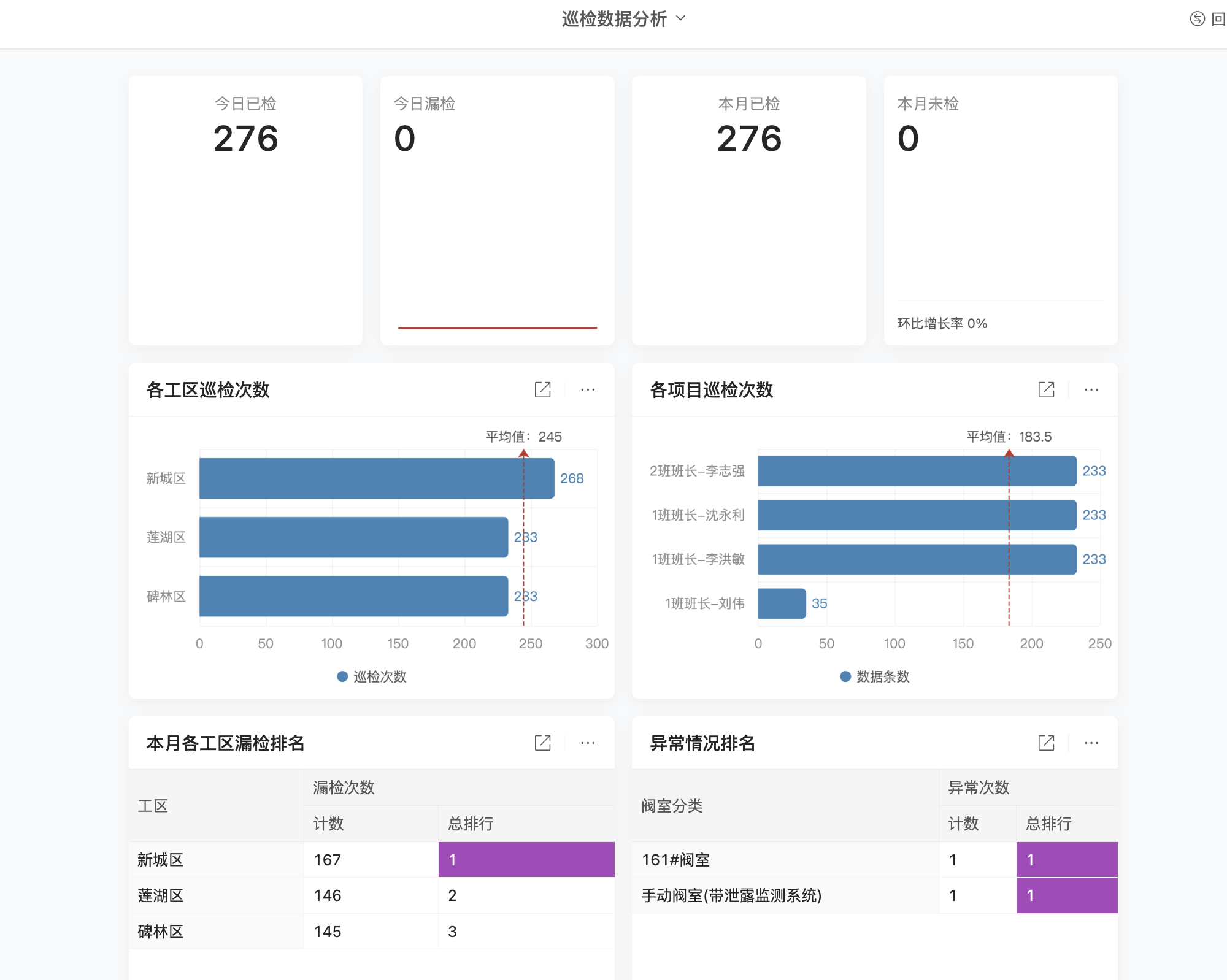

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖