目录

ERP系统MRO的觉醒:当沉默的成本吞噬利润,唯有范式革命能破局

在制造与运维领域,ERP系统MRO长期被误用为记录工具,导致备件浪费、停机频发、响应迟缓。本文揭示隐藏在流程背后的系统性内耗,提出以‘系统适应人’为核心的零代码范式革命,并指明通往高效MRO管理的可行路径。

用户关注问题

为什么传统ERP系统MRO难以解决备件浪费问题?

很多人觉得上了ERP就能管好库存,但事实并非如此...

传统ERP系统MRO依赖预设流程和固定字段,无法动态响应设备实际损耗规律。它记录的是“发生了什么”,而非“将要发生什么”。由于缺乏灵活性,用户无法及时调整预警机制或引入新的判断维度,导致库存策略僵化。同时,系统与现场脱节,数据更新滞后,使得账面库存与实际可用库存严重不符,最终造成一边积压、一边缺料的矛盾局面。

零代码真的适合MRO这种专业场景吗?会不会太简单?

有人担心零代码只是做做表格,没法支撑复杂业务...

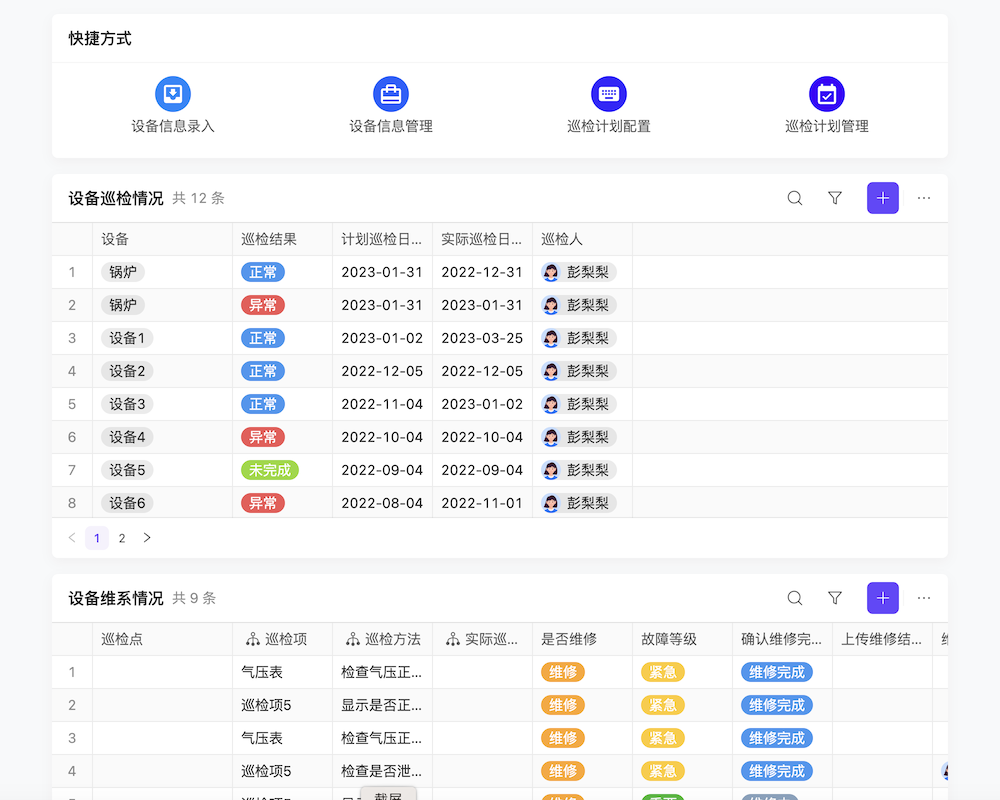

零代码的核心优势是“业务主导设计”。MRO流程本质上是由一系列规则和经验驱动的,比如“某类设备每运行500小时需更换滤芯”。这些规则完全可以通过零代码平台的条件判断、自动提醒、关联查询等功能精准还原。相比传统开发,它更贴近一线实践,迭代更快,且能持续优化。不是它太简单,而是它把复杂的实现封装起来,让人专注于解决问题本身。

切换到新方式需要多久才能见效?

企业关心转型周期,怕影响正常运营...

零代码MRO的实施是渐进式而非颠覆式的。你可以从一个车间、一类设备或一个高频问题切入,例如先上线“关键设备点检工单”或“常用备件库存预警”。这类最小可行应用通常在1-3天内部署完成,一周内即可产生可见效果。随着信心积累,逐步扩展至全厂范围。整个过程不影响原有作业,反而通过并行运行验证新流程的有效性。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。