目录

什么是ABC仓储管理法?高效仓储管理的秘密解析

ABC仓储管理法是基于二八法则的智能库存管理方案,通过科学分类实现降本增效。该方法将物料按价值分为A、B、C三类,A类占70%价值仅需10%库存量,采用每日盘点的精细化管理;B类实施动态补货策略;C类则简化管理流程。全球500强企业实践证明,该体系可使库存周转率提升45%、仓储利用率提高30%,特别适合电商、制造业等需要精准管控海量SKU的场景。文章详解分类标准、6大实施步骤及智能系统选型要点,助您掌握现代仓储管理的核心工具。

用户关注问题

什么是ABC仓储管理法?适合哪些企业使用?

最近总听同行提到ABC仓储管理法,但我们仓库货品种类多、管理混乱,不知道这种方法到底怎么用,是不是只适合大公司?

ABC仓储管理法是一种基于库存价值分类的管理策略,通过将货物分为A(高价值低数量)、B(中等价值中等数量)、C(低价值高数量)三类,优化资源分配。例如,服装仓库可将限量款(A类)单独存放并高频盘点,基础款(C类)批量堆放。

适用性分析:

1. SWOT分析:

- 优势:降低管理成本,提升周转率;

- 劣势:初期分类需投入人力;

- 机会:适合电商、制造业、零售等SKU复杂场景;

- 威胁:动态品类企业需定期更新分类。

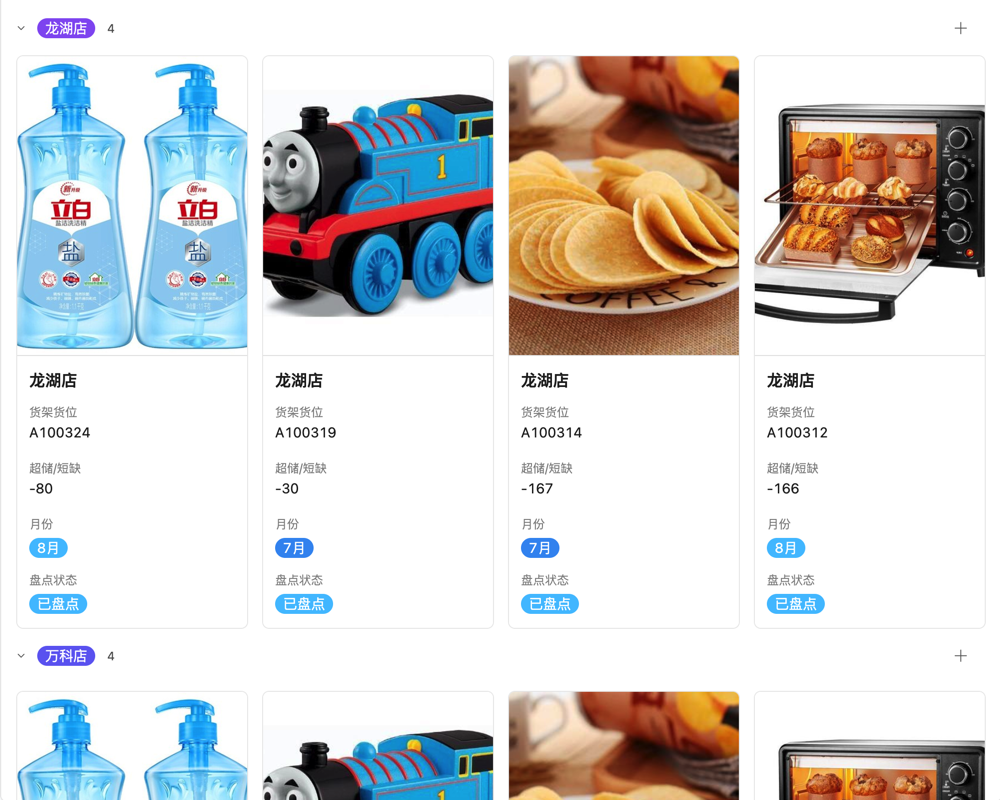

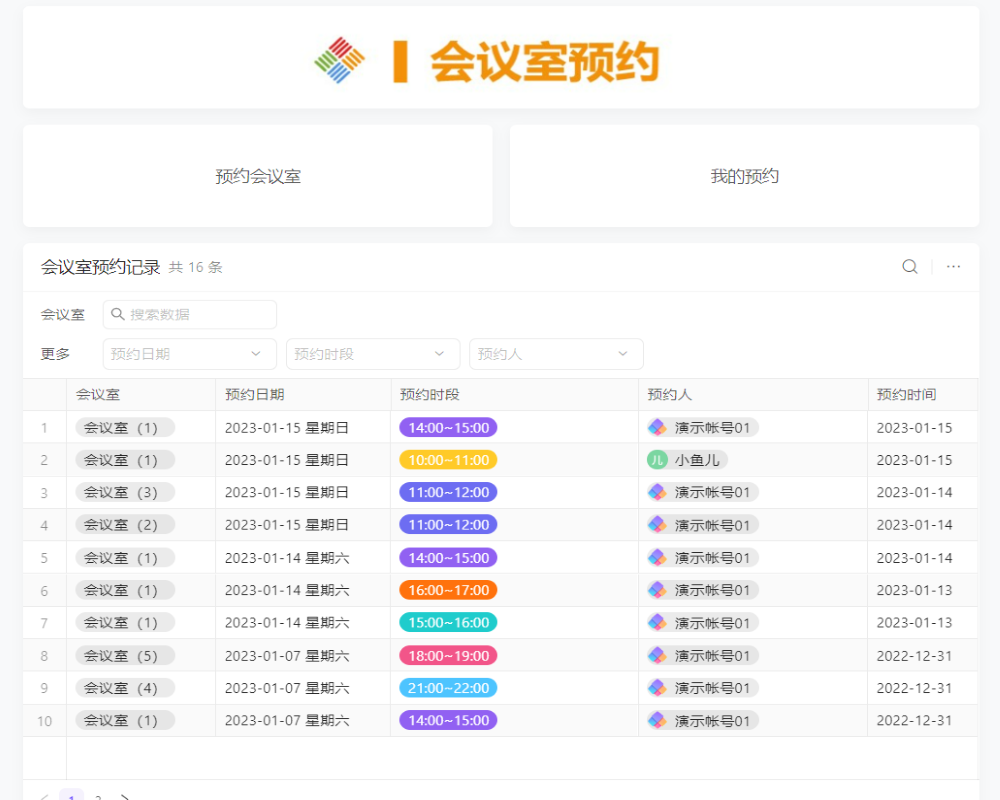

2. 适用企业:中小企业同样适用,系统工具可自动化分类(如扫码录入+算法分级)。

想快速落地?点击免费试用智能仓储系统,30分钟完成ABC分类配置!

ABC仓储管理法具体怎么分类?需要哪些步骤?

我们仓库有5000多种零件,老板说要搞ABC分类,但具体怎么区分A类B类?需要专门软件吗?

四步实操法:

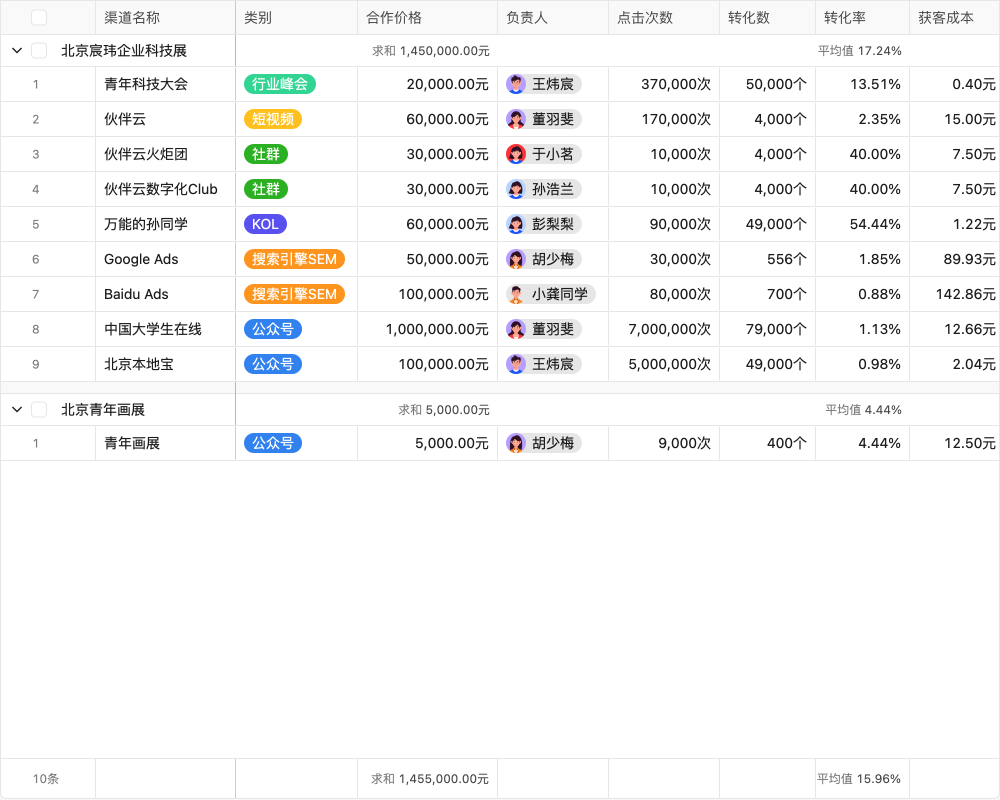

1. 数据采集:导出半年内所有货品的出库频率和货值数据(Excel即可);

2. 权重计算:按公式(货值×出库频次)排序,前15%为A类,中间25%为B类,剩余60%为C类;

3. 策略制定:

- A类:每日盘点,货架黄金位;

- C类:月度抽检,库区边缘存放;

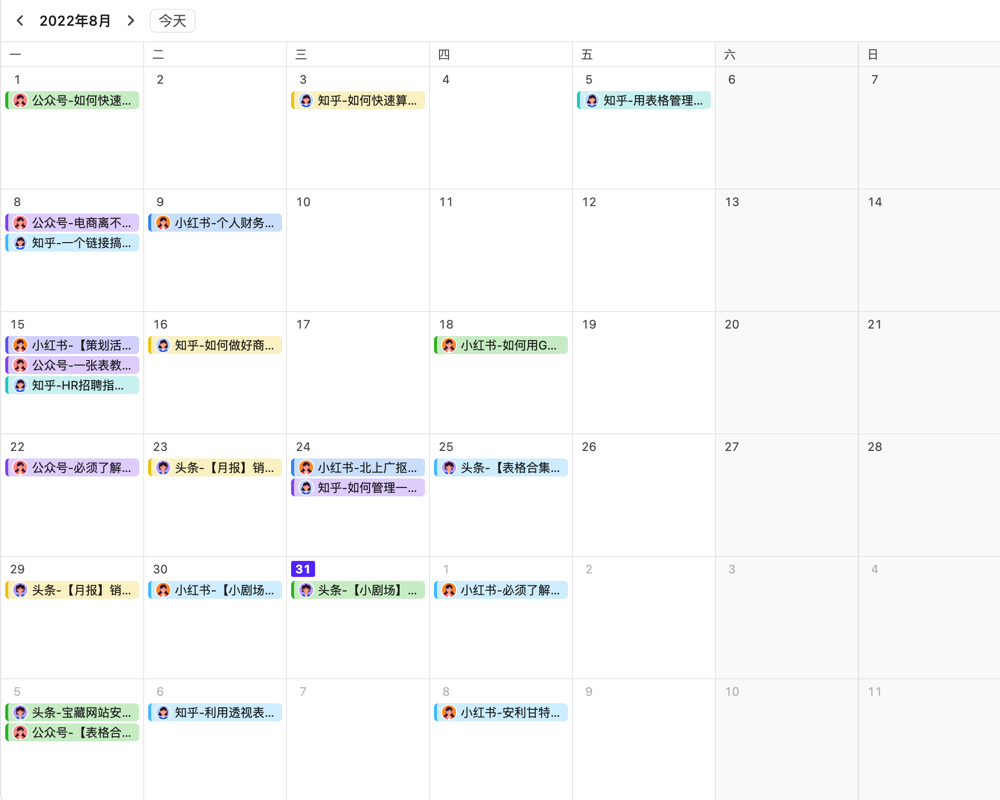

4. 动态调整:季度更新数据,旺季可临时将爆款升为A类。

工具建议:手工分类易出错,推荐使用仓储管理系统自动生成ABC报表,预约演示看如何2小时完成全库分级。

ABC仓储管理法有什么缺点?会额外增加成本吗?

听说ABC分类能省钱,但我们仓库人员流动大,频繁盘点会不会反而增加人力成本?

辩证看待ABC法的成本效益:

1. 潜在成本:

- 初期需要1-2周培训员工分类逻辑;

- A类高频盘点可能增加20%工作量;

2. 收益对比(某客户案例):

- 拣货效率提升40%(A类集中管理);

- 滞销库存减少35%(C类定期清理);

3. 象限分析法:

| 成本类型 | 短期影响 | 长期收益 |

|----------|----------|----------|

| 人力投入 | 高 | 下降50% |

| 错配损失 | 中 | 下降70% |

建议搭配RFID自动盘点设备抵消人力成本,限时申请设备补贴方案。

ABC仓储管理和传统管理方法有什么区别?

我们仓库一直按品类分区管理,改成ABC分类法真的能提高效率吗?两者核心差异在哪?

三大核心差异:

1. 管理维度不同:

- 传统:按物理属性(如食品/五金)分区;

- ABC法:按经济价值动态分级;

2. 资源分配差异:

- 传统:各区域均配备同等安保/盘点资源;

- ABC法:80%资源倾斜A类(如恒温库、双人核验);

3. 场景适配性:

- 传统:适合SKU少、价值差异小的仓库;

- ABC法:解决长尾库存痛点,尤其适合SKU>1000的企业。

某汽配企业转型ABC管理后,库存周转率从3次/年提升至6次/年。想知道你的仓库适合哪种模式?立即获取定制化分析报告。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。