目录

生产管理8D是什么?制造业必备的系统化问题解决方法解析

生产管理8D是什么?本文深度解析制造业广泛应用的8D问题解决法,揭秘其8大核心步骤的运作逻辑与实施要点。从根本原因分析到预防措施制定,全面掌握如何通过结构化流程提升产品质量、降低运营成本,适用于汽车、电子、机械制造等领域的质量管理场景。

用户关注问题

生产管理8D是什么?能解决企业哪些实际问题?

我们工厂最近总出现质量问题返工,同事提到用8D方法,但完全没概念。生产管理8D到底是啥?能不能具体说明它能帮企业解决哪些问题,比如像我们这种频繁返工的情况?

生产管理8D(8 Disciplines)是一种系统化的问题解决方法,主要用于识别、分析和消除重复性质量问题的根本原因。针对您提到的返工问题,8D能通过以下步骤帮助企业:

- 组建团队:跨部门协作,明确责任分工;

- 问题描述:用数据量化返工率、缺陷类型等;

- 临时措施:快速止损(如增加抽检频次);

- 根因分析:通过鱼骨图或5Why法定位问题源头;

- 永久对策:优化工艺或设备校准;

- 验证效果:跟踪3个月数据确认问题不再复发;

- 预防标准化:更新作业指导书;

- 表彰团队:激励员工参与改进。

通过SWOT分析,8D的优势在于逻辑严密且注重预防,但需要团队执行力支撑。若您的企业希望系统化解决质量问题,可以免费试用我们的生产管理系统,内置8D流程模板,快速落地执行。

生产管理8D和PDCA有什么区别?中小企业更适合用哪个?

我们是个50人小厂,想选个问题解决方法,网上看到8D和PDCA好像都能用。这两者具体区别在哪?像我们这种规模的企业用哪个更容易见效?

从象限分析角度看两者的核心差异:

| 8D | PDCA | |

|---|---|---|

| 适用场景 | 已发生的重大质量问题 | 持续改进和日常优化 |

| 复杂度 | 需要跨部门协作(8个步骤) | 单循环即可完成 |

| 数据要求 | 需详细过程数据支撑 | 基础数据即可启动 |

对于中小企业建议:

1. 紧急质量问题:优先用8D快速止损

2. 常规优化:使用PDCA更轻量化

3. 混合使用:在8D的第5步(永久对策)嵌套PDCA循环

我们提供自适应管理系统,可根据企业规模自动匹配方法论模板,现在预约演示可获取定制化方案。

实施生产管理8D需要哪些前置条件?如何避免形式主义?

公司去年推行8D失败了,大家都觉得在填表格走形式。要真正落地8D到底需要准备什么?怎么才能不让它变成纸面文章?

根据实施失败的根因分析,成功推行8D需要三个核心条件:

- 管理层承诺:至少20%的KPI权重与8D成果挂钩

- 数据基础:需建立生产过程数据采集体系(如MES系统)

- 人员能力:QC七大工具等质量方法的培训

避免形式主义的三大抓手:

1. 结果闭环:从问题关闭到财务收益核算的全链路追踪

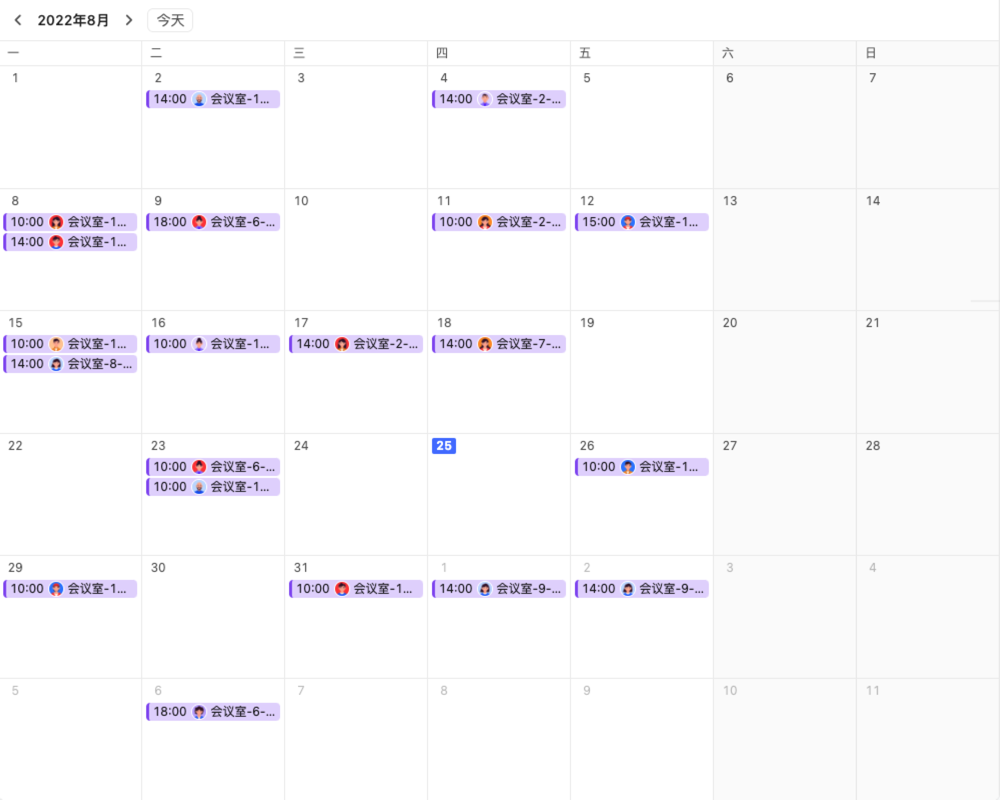

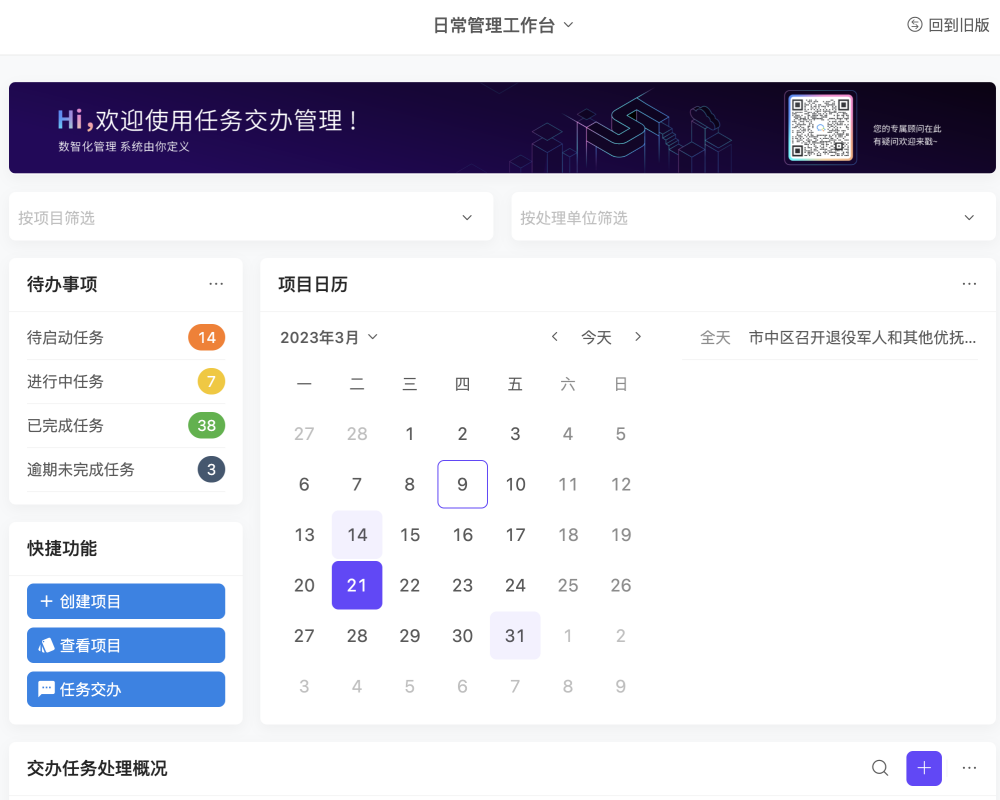

2. 数字化工具:通过系统自动触发8D流程(如不良率超阈值时)

3. 案例库建设:将成功案例转化为培训素材

我们的智能质量管理系统已帮助200+企业落地8D,点击免费注册可获取《8D实战避坑指南》及检查清单。

生产管理8D报告怎么写?有没有行业通用的模板?

客户审核要求我们提交8D报告,但网上模板五花八门。汽车行业和电子行业的8D报告要求是不是不一样?有没有权威的参考模板?

虽然各行业侧重不同,但核心框架需包含:

- 问题界定:5W2H描述法(何时/何地/何种缺陷)

- 围堵措施:包含筛选范围、隔离数量

- 根因验证:至少2种分析工具交叉验证

- 效果验证:统计过程控制(SPC)图表对比

行业差异对比:

汽车行业:侧重AIAG标准,需包含遏制成本计算

电子行业:强调供应链追溯(如二级供应商分析)

我们提供跨行业8D模板库,涵盖TS16949、ISO9001等标准要求,注册后即可下载适配模板,确保一次性通过客户审核。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。