目录

如何做好家具厂生产管理:7大实战策略实现智能升级与降本增效

本文深度解析家具厂生产管理全流程优化方案,涵盖智能排产系统应用、精益生产团队构建、质量追溯体系搭建等核心模块,揭秘行业标杆企业如何通过流程再造与数字化改造实现订单准交率提升40%、综合成本降低20%的实战经验,助力传统制造向智能工厂转型。

用户关注问题

家具厂生产效率低怎么办?工人经常加班但订单还是积压

我们车间设备不算差,但生产流程总是卡顿,比如板材切割完要等半天才能到组装工序,工人经常加班到半夜,订单还是延迟交货。这种情况该怎么系统性优化?

生产流程优化四步法:

- 绘制价值流地图:用摄像机记录各工序衔接过程,重点标注物料停滞点(比如切割后平均等待2小时)和搬运路径交叉区域

- 建立节拍时间体系:根据日均订单量倒推各工序标准工时,例如当日需完成20套柜体,则组装工序单套不得超过1.5小时

- 推行单元化生产:将传统流水线拆分为独立模块(如门板组/框架组),配置专用工具车减少走动浪费

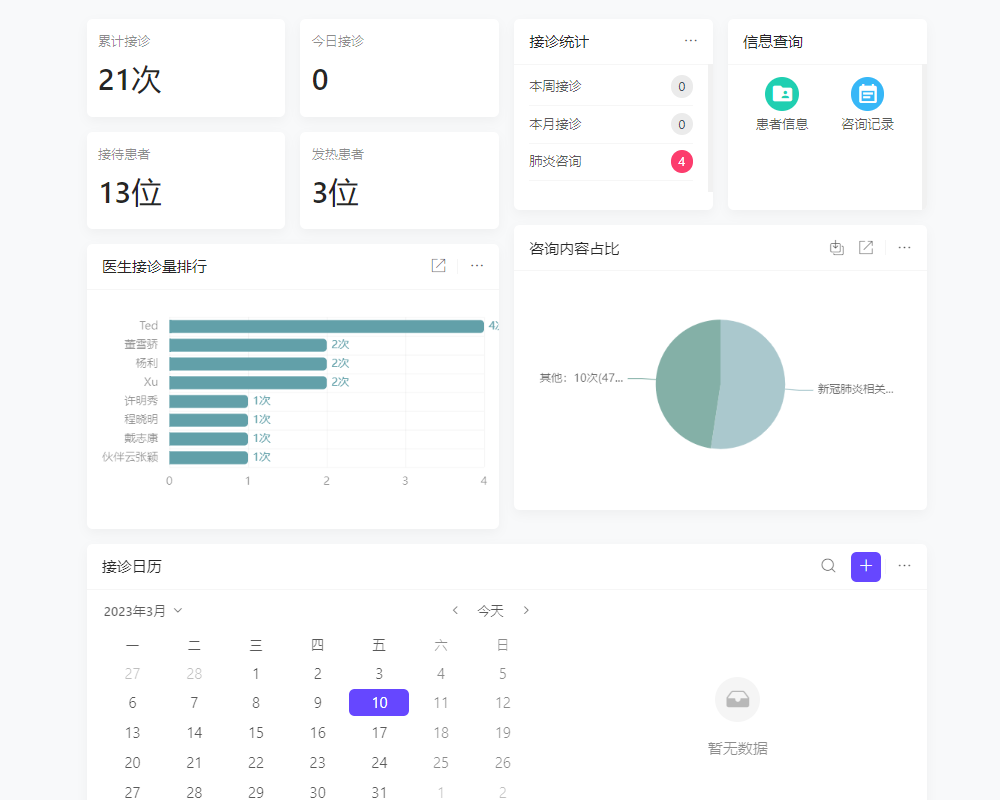

- 数字化监控:通过MES系统实时采集设备稼动率,当某工序产能连续3天低于85%时触发预警

采用SWOT分析时,要特别注意设备柔性不足(劣势)与定制化订单增长(机会)的冲突,建议通过模块化治具改造提升换线速度。现在预约系统诊断可获取车间布局优化方案3套。

家具原材料浪费严重怎么控制?边角料堆积成山

开料车间每天产生大量废弃木料,废料率高达18%,老板要求降到10%以内。有没有科学的裁板优化方法?

三级降耗策略:

| 层级 | 措施 | 预期效果 |

|---|---|---|

| 技术层 | 使用智能排料软件(如CutRite)自动生成最优切割方案 | 提升材料利用率5-8% |

| 管理层 | 建立余料编码库,按尺寸/材质分类存储并优先调用 | 减少新板材采购3% |

| 工艺层 | 推行标准件体系(如统一背板厚度为9mm) | 降低规格复杂度40% |

通过象限分析法,优先处理高价值板材的高损耗工序(如进口实木的曲面切割)。注册试用裁板优化系统可免费获得200张板材的智能排样方案。

家具质量不稳定怎么解决?客户投诉封边开裂

明明用的是德国封边机,但不同班次生产的柜体封边牢固度差异大,售后维修率居高不下,该怎么建立有效的品控体系?

全流程品控五道防线:

- 原料预处理监控:使用含水率检测仪,确保板材含水率控制在8-12%区间

- 过程参数锁定:封边机温度(210±5℃)、压力(4.5Bar)参数权限管控

- 首件三维扫描:每日首件产品用3D扫描仪比对设计图纸

- 巡检数字化:质检员通过PAD录入数据,系统自动生成SPC控制图

- 质量追溯系统:每个部件二维码包含操作工、设备参数等完整生产档案

采用PDCA循环时,要重点关注夜班品控数据异常率比白班高37%的问题,建议增加红外监控防止人为跳过质检工序。点击获取定制化品控手册。

家具厂如何应对急单插单?正常生产计划总被打乱

经销商经常临时加急订单,导致原本排好的生产顺序全乱套,车间主任天天忙着调计划,有没有科学的排产方法?

动态排产四维模型:

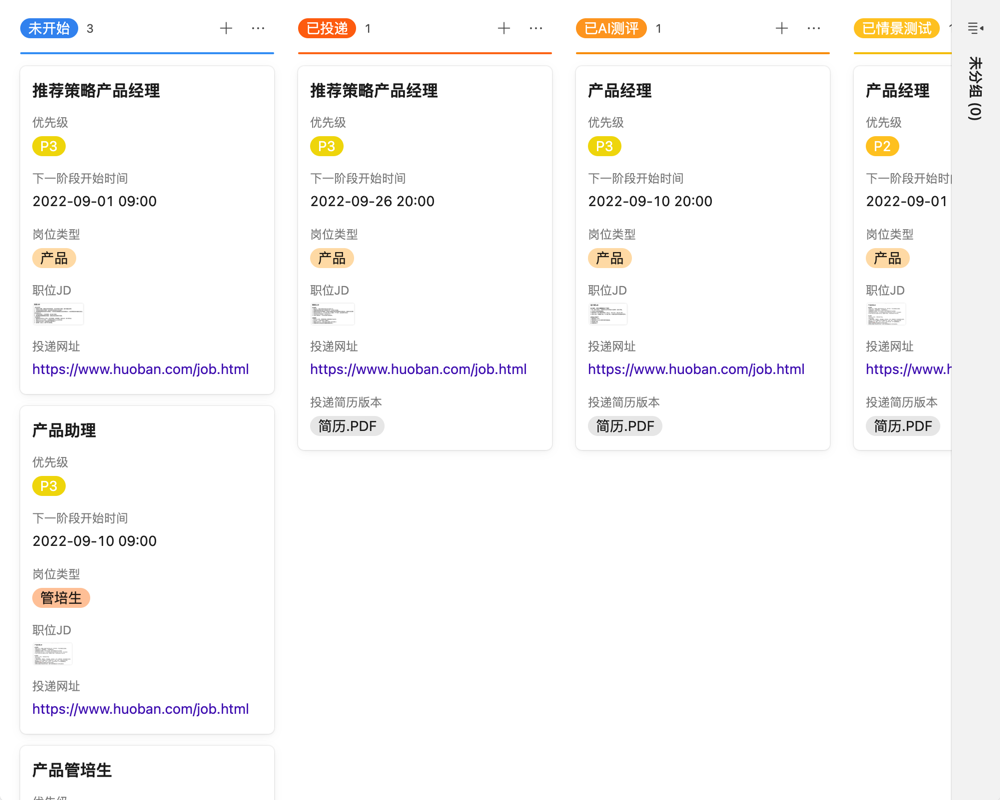

- 订单分级:按客户等级(S/A/B类)、毛利率、逾期风险建立优先级矩阵

- 产能缓冲池:预留15%设备产能专门处理紧急订单

- 并行工程:将非关键路径工序(如五金配件预装)外包给协作厂

- 智能排程:导入APS系统,自动计算最小换型成本的生产批次

运用约束理论(TOC)分析发现,喷涂工序是制约整体产能的关键瓶颈,建议通过移动式UV固化设备将干燥时间从4小时缩短至20分钟。立即申请APS系统演示可获取急单处理模拟报告。

传统家具厂怎么数字化转型?该从哪方面入手

老板想搞智能制造,但车间老师傅连电脑都不会用,现有设备也都是机械式的,这种状况该怎么分阶段实现数字化升级?

渐进式数字化转型路径:

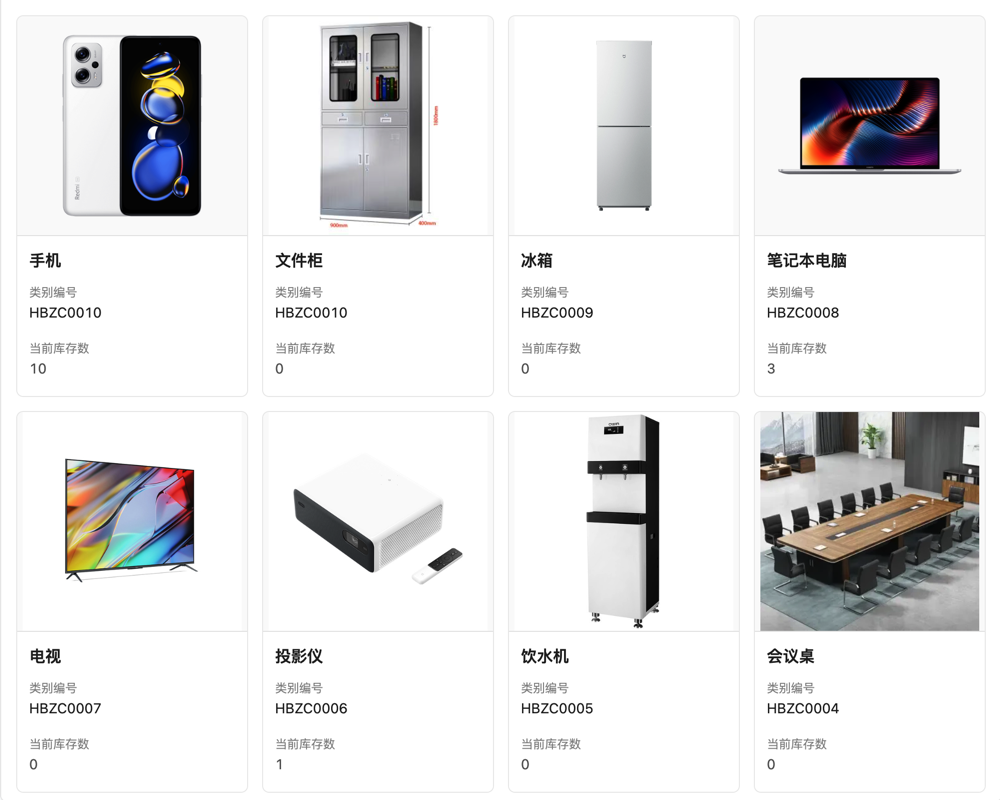

- 设备物联化:给传统机床加装IoT传感器(如主轴电流监测装置),采集开机率、负载率等基础数据

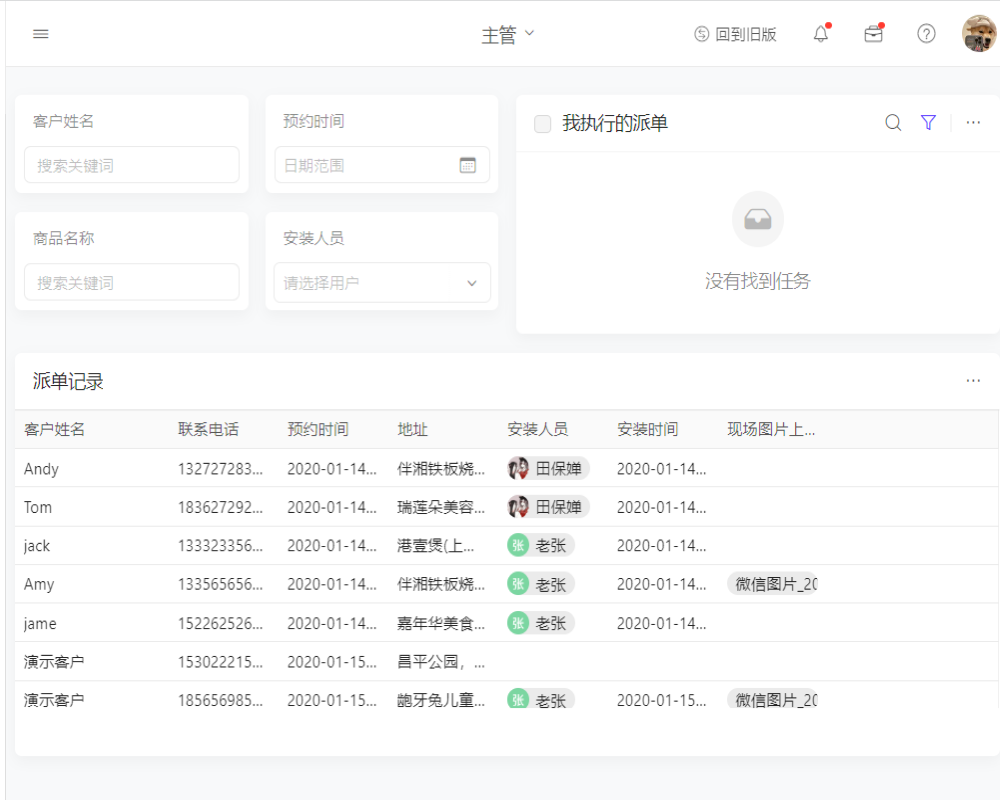

- 移动化应用:开发微信小程序实现工单签收、异常报修等基础功能

- 可视化看板:在车间部署电子屏显示实时生产进度,用颜色区分延误订单

- 系统集成:打通ERP/MES/WMS系统数据流,建立生产大数据分析平台

通过ROI分析,优先实施物料追溯系统(投资回收期6个月)和电子作业指导书(培训成本降低60%)。现在注册可领取《家具厂数字化成熟度评估表》。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。