目录

怎么做好采购质量管理?这五个步骤助企业实现零缺陷目标

沈钧泽

·

2025-03-17 21:55:20

阅读5分钟

已读2531次

采购质量管理如何降低15%运营成本?本文深度解析供应商筛选四维评估模型(资质审查+质量认证+设备检测+样品盲测)、合同质量条款四项必备要素、PDCA过程监控闭环系统、质量数据分析预警机制及供应商分级管理策略五大核心环节,结合汽车零部件行业三年合格率提升14%的实战案例,揭秘构建包含制度/组织/技术三重保障的采购质控体系,帮助企业实现采购质量零缺陷目标。

用户关注问题

采购质量管理中,如何有效筛选优质供应商?

我们公司最近因为供应商提供的原材料不合格,导致生产延误。老板让我优化采购流程,但不知道怎么才能快速筛选出靠谱的供应商?

筛选优质供应商是采购质量管理的核心步骤,可按照以下步骤操作:

- 明确需求标准:制定包括产品规格、交付周期、认证资质等的硬性指标;

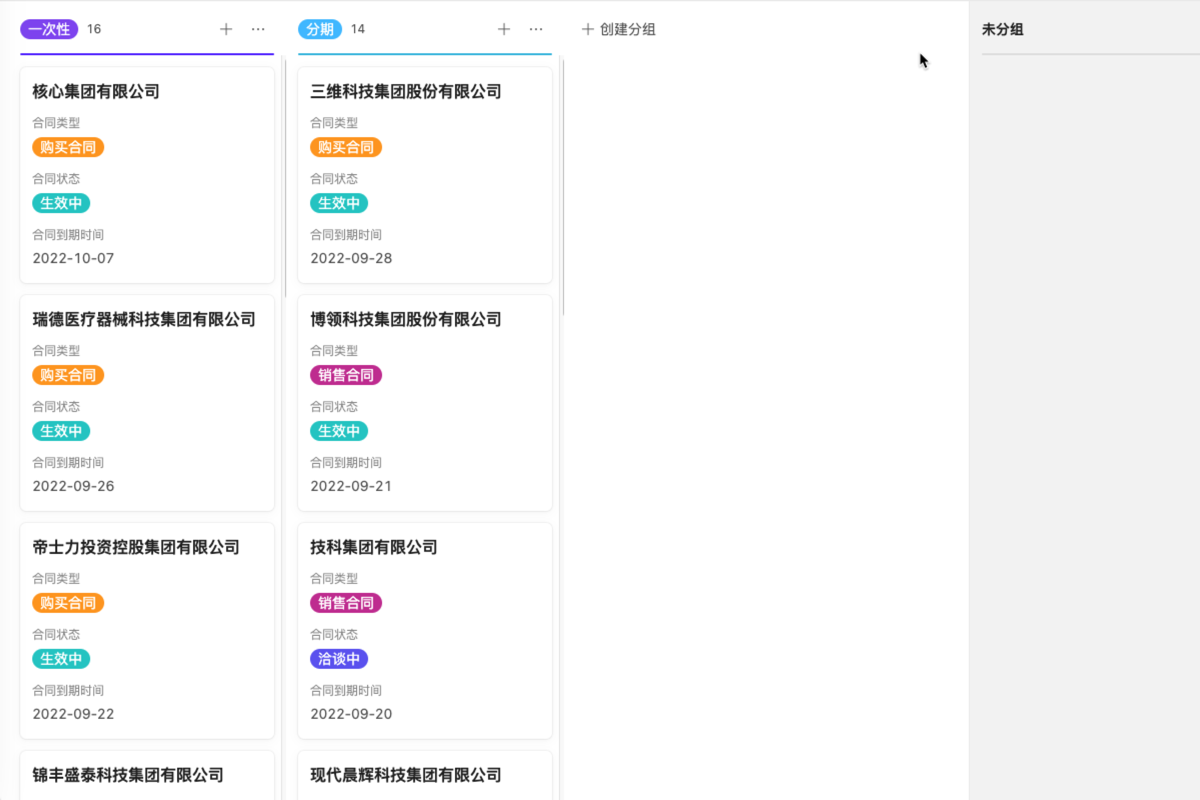

- 供应商初筛:通过行业推荐、公开招标或第三方平台(如企业采购管理系统)获取候选名单;

- 现场审核与样品测试:实地考察生产环境,抽取样品进行质量检测;

- 综合评分:采用SWOT分析法,评估供应商的成本(Cost)、质量(Quality)、交付(Delivery)和服务(Service)四象限表现;

- 建立长期合作关系:通过合同约束质量责任,定期评估绩效。

例如,某制造企业通过引入数字化供应商管理工具,将供应商不合格率降低了30%。如果您想快速实现供应商全流程管理,可免费试用我们的智能采购系统,一键生成供应商评估报告。

采购流程中,如何避免到货质检不合格的问题?

我们每次采购的零件到货后总有10%不合格,退换货耽误时间又增加成本,有没有办法在到货前就把控质量?

预防到货质量问题需从源头和过程双管齐下:

- 强化采购合同条款:明确质量标准、抽检比例及违约责任;

- 实施过程监造:对关键物料派专人驻厂抽检或委托第三方质检;

- 采用数字化验收工具:例如通过扫码比对物料批次号与质检报告,自动触发预警;

- 建立供应商质量档案:记录历史不合格率,作为后续采购决策依据。

以某汽车零部件企业为例,通过上线质量追溯系统,到货不合格率从12%降至3%。若您希望快速搭建质量管控体系,可预约我们的解决方案顾问,获取定制化质检流程方案。

中小企业预算有限,如何低成本做好采购质量管理?

我们是小公司,没有专门质检团队,采购量也不大,怎么用最少的花费保证采购质量?

中小企业可采用轻量化质量管理策略:

- 聚焦关键物料:用ABC分类法,对占成本70%的A类物料重点监控;

- 联合采购与资源共享:与同行企业联合招标,分摊供应商审核成本;

- 利用免费工具:如国家标准数据库查询物料合规要求,或使用采购管理SaaS平台的免费版进行供应商评分;

- 简化质检流程:对低风险物料采用供应商自检+到货抽检模式。

例如某电商初创公司通过接入云端质检模块,仅需3人即可完成全品类采购质检。现在注册即可免费领取200次质检工单额度,立即降低质量管理成本。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

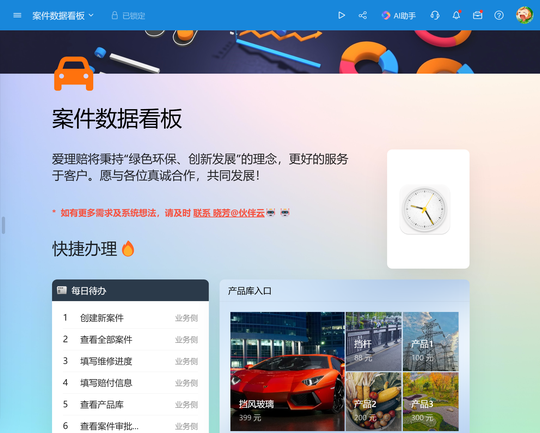

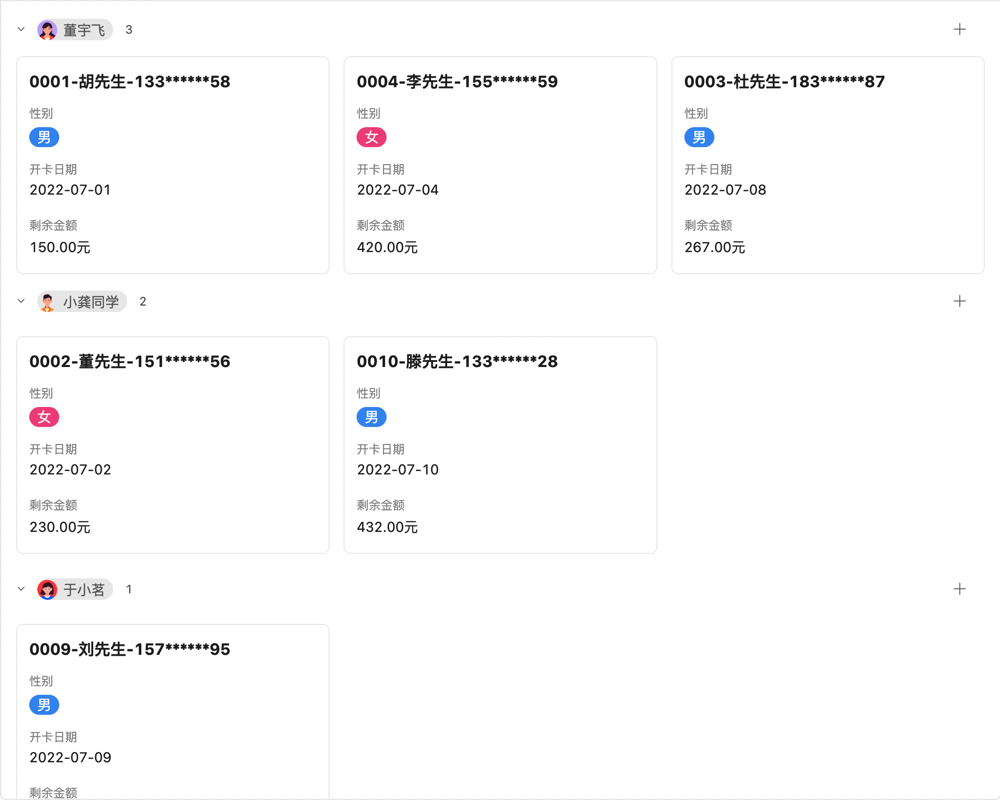

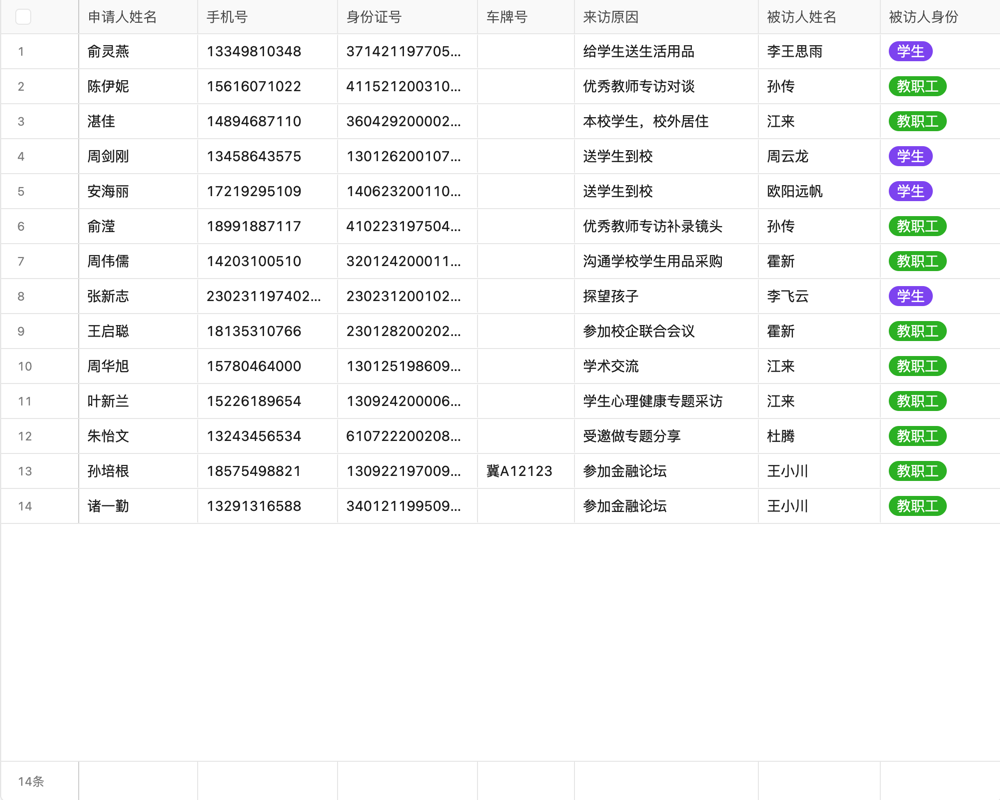

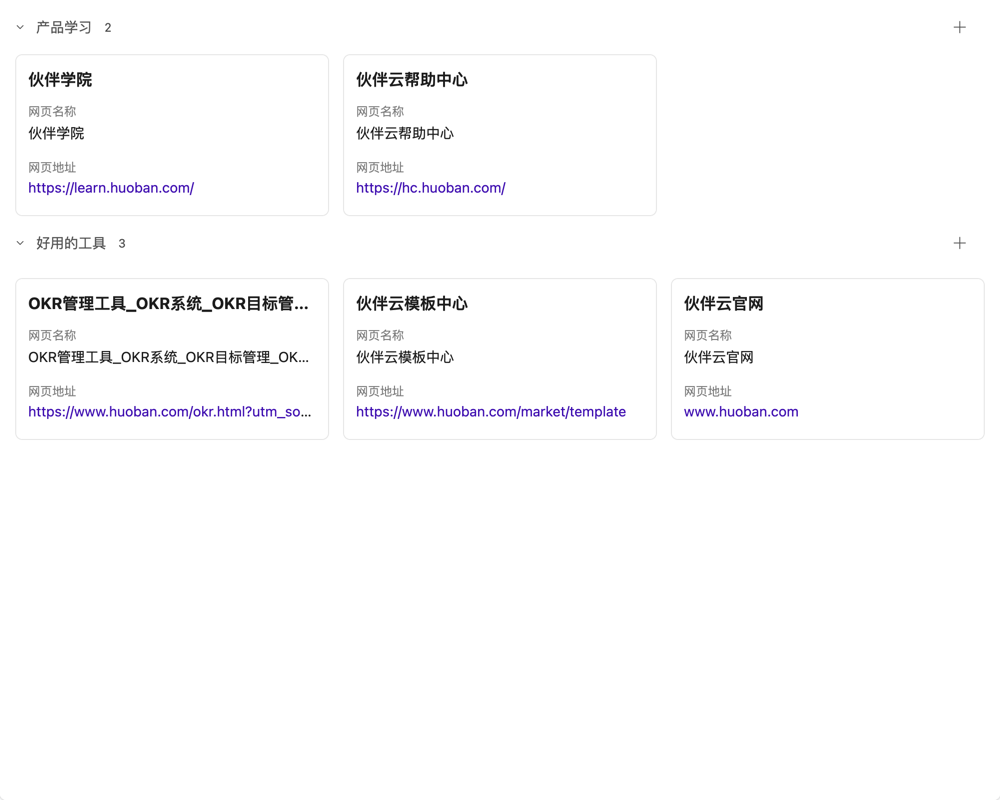

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

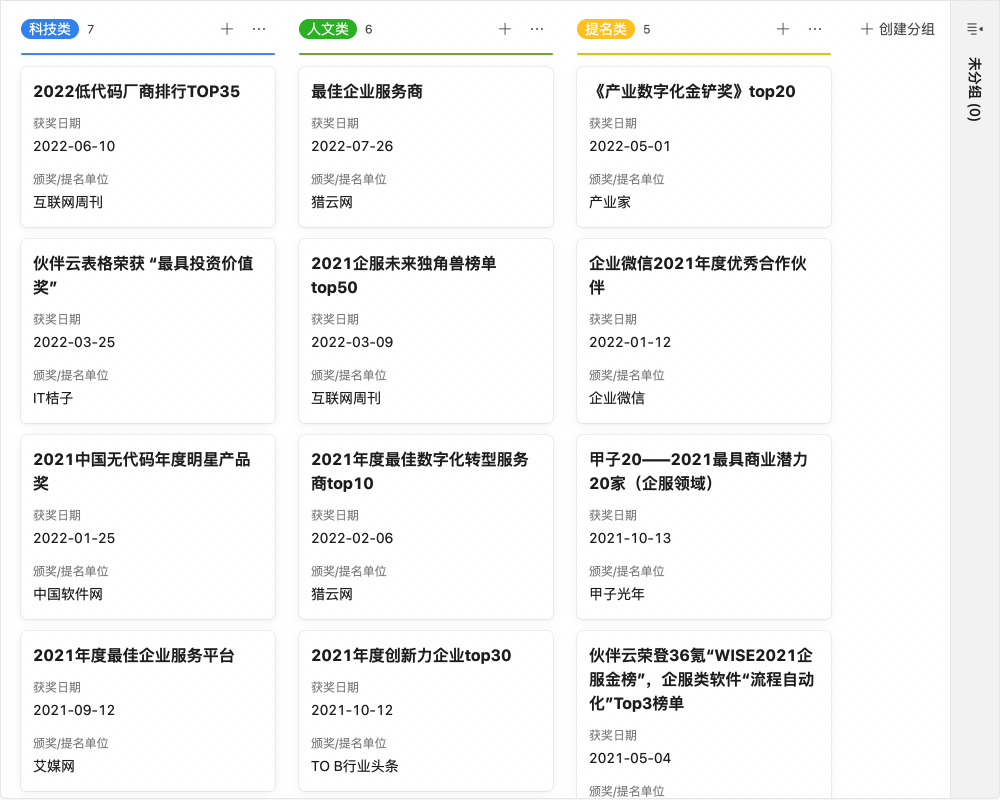

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖