目录

生产管理不用扫码吗?揭秘无码化转型如何突破效率瓶颈

本文深度解析生产管理扫码技术的三大痛点:人工依赖度高、数据延迟严重、错误率难控。通过RFID射频识别、机器视觉和IoT传感器网络三大技术突破,实现无码化生产管理。详细拆解企业实施路径的三步走策略,对比不同规模企业的适配方案选择,并前瞻性分析5G+边缘计算带来的实时数据采集、预测性维护加速等未来趋势,为企业提供从技术到管理的全维度升级指南。

用户关注问题

生产管理中不用扫码技术真的可行吗?

很多工厂老板觉得扫码太麻烦,工人操作也容易出错,生产管理能不能完全不依赖扫码技术?比如通过其他方式追踪物料和流程?

生产管理不依赖扫码技术是可行的,但需根据场景选择替代方案:

1. 替代技术分析:通过RFID芯片、视觉识别系统或物理标签(如批次卡)实现物料追踪,适合流程固定、环境稳定的场景。

2. SWOT对比:

- 优势:减少设备投入(如扫码枪)、降低操作复杂度;

- 劣势:RFID成本较高,视觉识别需算法支持;

- 机会:中小型企业可尝试混合模式(扫码+人工录入);

- 威胁:完全无码化可能增加人工核查风险。

3. 实施步骤:

a. 评估现有生产流程的扫码依赖环节;

b. 测试替代技术的兼容性和成本;

c. 分阶段替换并培训员工。

如果想进一步了解适合您企业的无码化生产管理方案,可点击免费试用我们的智能生产管理系统,支持多模式数据采集。

不用扫码的生产管理系统有哪些实际应用案例?

听说有些汽车零部件厂已经不用扫码了,他们具体是怎么做的?比如怎么管理库存和工序流转?

无扫码生产管理典型案例及实现逻辑:

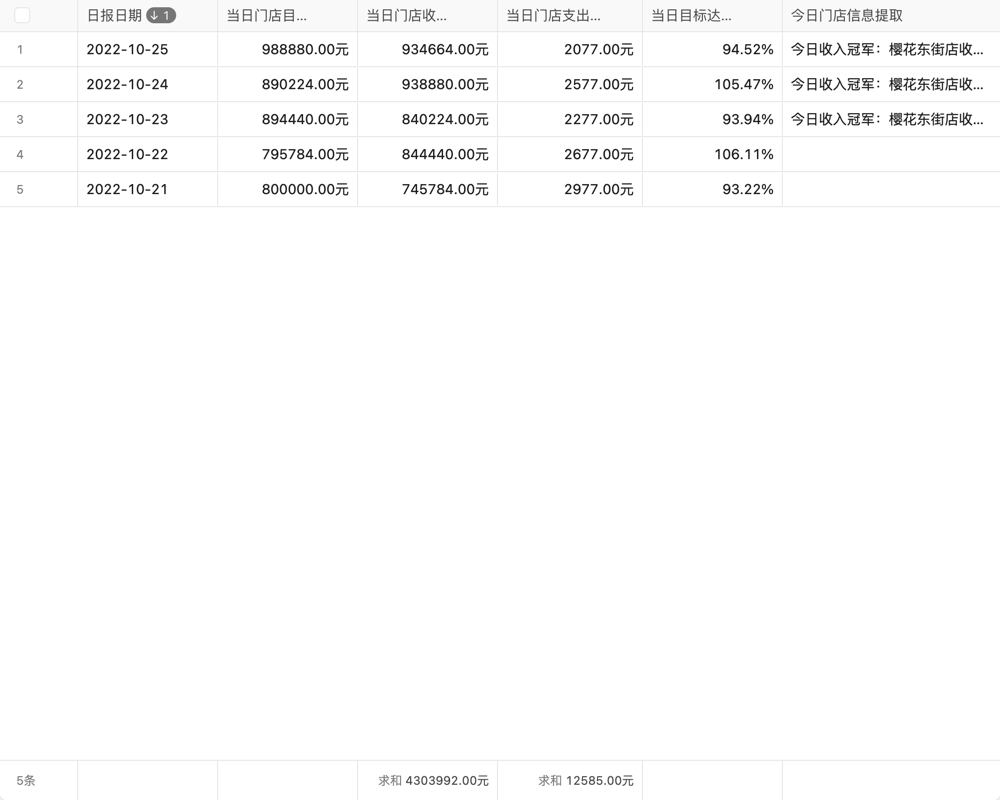

1. 案例拆解:某汽车配件厂采用工位传感器+电子看板:

- 工序流转:通过设备联网自动触发任务状态变更;

- 库存管理:使用称重传感器+AI预测补货。

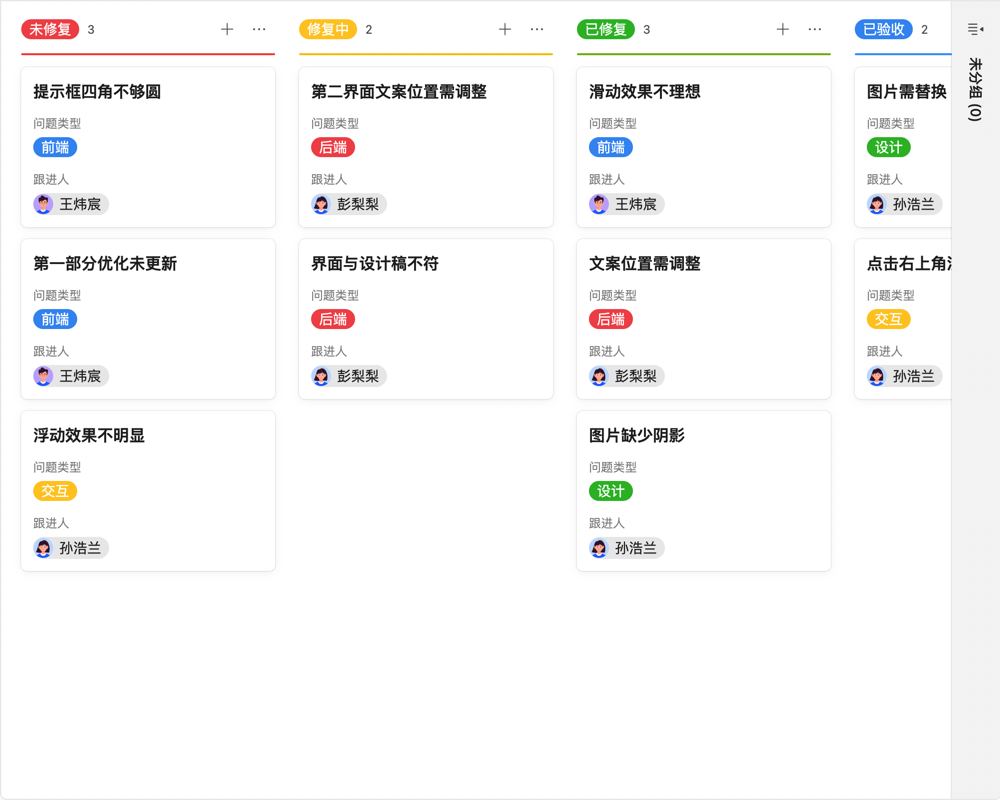

2. 象限分析:

| 高价值环节(如质检)→ 视觉识别

| 低频率环节(如入库)→ 批量RFID扫描

| 实时性要求低 → 人工终端填报

3. 成本效益比:初期投入可能增加20%,但长期节省扫码人力成本35%。

我们提供定制化方案设计服务,点击预约演示可获取行业标杆企业落地模板。

中小型企业如何低成本实现不用扫码的生产管理?

我们是小服装厂,买不起高端设备,有没有接地气的办法不用扫码也能管好生产进度和物料?

中小企业的轻量化无码化方案:

1. 分阶段实施策略:

- 初级阶段:用Excel模板+手机拍照记录工序完成情况;

- 进阶阶段:部署微信小程序让班组长手动提交进度;

- 高级阶段:引入低功耗蓝牙信标自动上报位置状态。

2. 成本对比表:

| 传统扫码系统 → 年投入5-8万元

| 本方案 → 初期0成本,进阶阶段年费<1万元

3. 风险提示:需建立数据核对机制防止人为误差。

我们的轻量版生产管理系统特别适合20人以下团队,立即注册可享首月免费。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。