目录

生产管理最难是什么?揭秘五大核心痛点与破解之道

在制造业数字化转型中,生产管理面临的最大挑战并非技术本身,而是动态环境下的精准协同难题。本文深度解析资源协调断层、流程优化矛盾、数据整合困境、人员管理隐形成本及外部环境冲击五大核心痛点:从汽配企业500万停工损失,到MES系统实现4小时工艺变更响应;从8.6%人工记录误差率,到数字化指导系统降低68%操作失误。更揭示智能排产模型、数字孪生技术等三大数字化利器,助企业实现设备OEE提升26%、交付准时率达97%的蜕变。

用户关注问题

生产管理中最难协调的资源是什么?

比如工厂订单突然翻倍,但人手、设备、物料都跟不上,这时候该怎么快速调配资源避免生产瘫痪?

生产管理的核心难点是资源动态匹配能力。可以通过以下步骤优化:

- 优先级划分:用象限分析法将订单分为紧急重要、紧急不重要等类型,优先处理高价值订单;

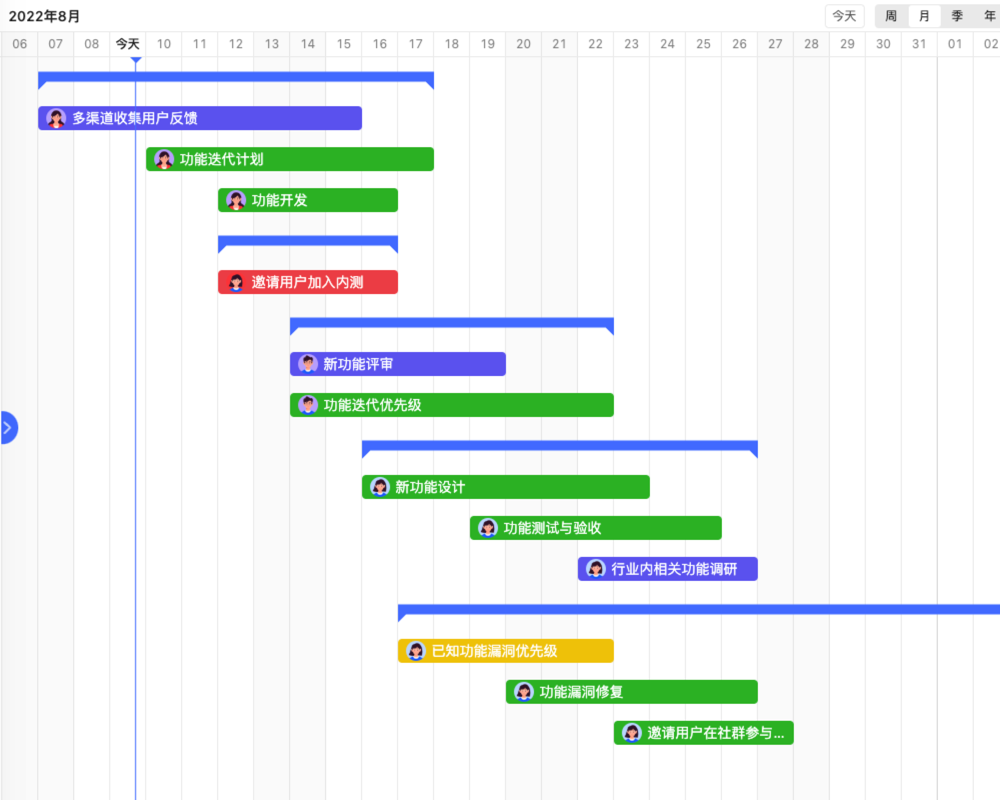

- 弹性排产:采用智能排产系统,实时计算设备稼动率和人力饱和度;

- 供应链协同:建立供应商分级预警机制,关键物料设置安全库存。

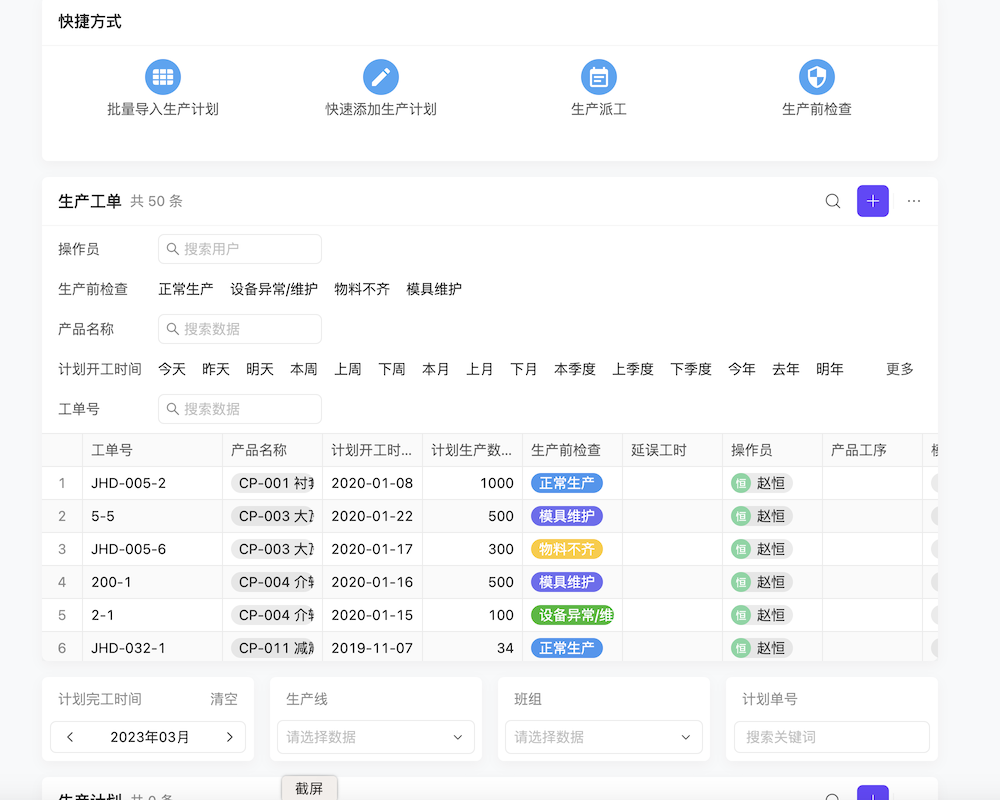

建议使用ERP+MES系统集成方案,点击免费试用智能排产模块,实时监控资源负荷状态。

为什么生产流程优化总是达不到预期效果?

就像车间明明减少了换模时间,但整体产能还是卡在某个瓶颈环节上不去,问题出在哪里?

根源在于缺乏系统性价值流分析:

| 问题类型 | 解决方法 |

|---|---|

| 显性浪费(如搬运损耗) | 5S现场管理+AGV自动运输 |

| 隐性浪费(如等待时间) | OEE设备效率分析+ANDON异常响应 |

通过价值流图(VSM)识别全流程堵点,预约演示价值流仿真工具,自动生成优化建议报告。

多部门协作低效会导致哪些生产管理问题?

比如采购部买的原料型号不对,生产部临时改工艺导致交货延期,这种跨部门扯皮怎么根治?

这是典型的信息孤岛问题,需建立三级协同机制:

- 数据层统一:BOM物料清单与工艺路线数据库共享

- 流程层对接:设置APQP产品质量先期策划节点

- 考核层联动:将库存周转率等指标纳入各部门KPI

采用PLM+SCM协同平台,点击获取跨部门协作解决方案白皮书,减少30%沟通成本。

生产数据不准确会引发哪些管理难题?

就像月底盘点发现实际库存和系统差了20%,生产计划全被打乱,这种情况如何避免?

数据失真会导致三重风险:

- SWOT分析视角:劣势(库存偏差)→威胁(订单履约风险)

- 需建立数据治理体系:

- 条码/RFID实时采集

- 设置生产报工校验规则

- 每日执行差异分析会议

推荐使用IoT智能终端+数字孪生平台,免费体验实时数据看板,误差率控制在0.5%以内。

紧急插单与常规生产如何平衡?

比如正在做A产品的流水线,突然要切换做B产品,这种反复折腾怎么减少损失?

关键在于建立柔性生产能力:

- 用四象限法则评估订单价值:

- 高毛利/战略客户订单优先插单

- 常规订单采用滚动生产计划

- 实施SMED快速换模:

- 将换型时间从2小时压缩至15分钟

我们的APS高级排程系统支持插单模拟测算,立即申请获取行业成功案例集,查看如何提升30%产线柔性。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。