目录

热电厂智能巡检管理系统如何实现设备管理智能化转型?

针对热电厂传统巡检模式存在的漏检率高、响应延迟、安全隐患等问题,热电厂智能巡检管理系统通过物联网+AI技术融合,构建三层技术架构实现设备管理革新。系统配备智能传感器与巡检机器人,结合5G传输与AI分析引擎,成功将故障发现时效提升至毫秒级,非计划停机率降低60%以上。通过建立设备电子档案库、智能诊断决策支持和移动化巡检管理,某300MW机组年节约运维工时超5000小时。文章详解系统核心功能、选型黄金法则及未来数字孪生应用趋势,揭示如何通过智能化改造实现安全效益双提升。

用户关注问题

热电厂智能巡检管理系统能解决哪些人工巡检的痛点?

现在热电厂设备多、分布广,人工巡检效率低还容易漏检,这套系统具体能帮我们解决哪些问题?比如锅炉房、管道这些关键区域怎么覆盖?

热电厂智能巡检管理系统通过以下方式解决人工巡检痛点:

- 自动化流程优化:通过AI摄像头和传感器实时监控设备状态,替代传统纸质记录,减少漏检风险。

- 关键区域覆盖:针对锅炉房、管道等高危区域,系统部署振动监测和红外测温模块,异常数据自动报警。

- 效率提升:对比人工巡检,系统可将故障响应时间缩短60%,并通过数据沉淀优化运维策略。

SWOT分析:优势(S)在于技术集成度高;劣势(W)是初期部署成本较高;机会(O)是政策对智慧电厂的推动;威胁(T)是部分员工对新系统的接受度。建议优先在高风险区域试点,逐步推广。如需了解系统如何适配您的场景,可预约免费演示,获取定制化方案。

智能巡检系统如何保障热电厂设备的安全性和稳定性?

我们厂之前因为设备老化导致过停机事故,这套系统能提前预测故障吗?比如汽轮机振动异常或者阀门泄漏这些隐患怎么识别?

系统的安全保障分为三个层级:

| 技术手段 | 应用场景 | 效果 |

|---|---|---|

| 振动频谱分析 | 汽轮机/发电机轴承监测 | 提前72小时预警机械故障 |

| 声纹识别技术 | 管道泄漏检测 | 定位精度达±0.5米 |

| 热成像AI诊断 | 电气柜过热预警 | 温差敏感度0.1℃ |

通过PDCA循环(计划-执行-检查-改进),系统会持续学习历史数据优化算法。例如某客户使用后,非计划停机率下降45%。建议结合设备生命周期管理模块,实现预防性维护。现在注册可免费试用基础版30天,体验预测性维护功能。

部署智能巡检系统需要改造现有电厂设备吗?成本大概多少?

我们电厂已经运行十多年了,如果上这套系统是不是要换新设备?整个改造周期要多长?比如传感器安装会不会影响正常发电?

部署方案分三步走:

- 非侵入式部署:80%的监测点采用无线传感器,利用磁吸/卡扣安装,无需停产

- 利旧改造:对DCS系统进行数据接口开发,复用已有PLC信号

- 分阶段投入:建议先覆盖锅炉-汽机-电气三大主系统,再扩展辅助车间

成本象限分析:

- 短期投入:硬件(20-50万)+软件授权(10万/年)

- 长期收益:按2×300MW机组测算,年均减少损失约200万元

典型改造周期为3-6个月,支持在线扩容。我们提供ROI计算工具,输入机组参数即可获取精准预算,点击官网立即测算。

智能巡检系统的数据分析功能有多强大?能生成符合国家标准的运维报告吗?

每月要提交几十份巡检报告给监管部门,系统能自动生成符合《火力发电厂设备巡检导则》的格式吗?比如振动超标数据怎么自动标红提醒?

系统的数据管理具备三大核心能力:

- 智能报告引擎:预置GB/T 34120-2017等标准模板,一键生成PDF/Excel双格式报告

- 阈值自适应:根据设备型号自动匹配国标限值,超标数据自动标红并@责任人

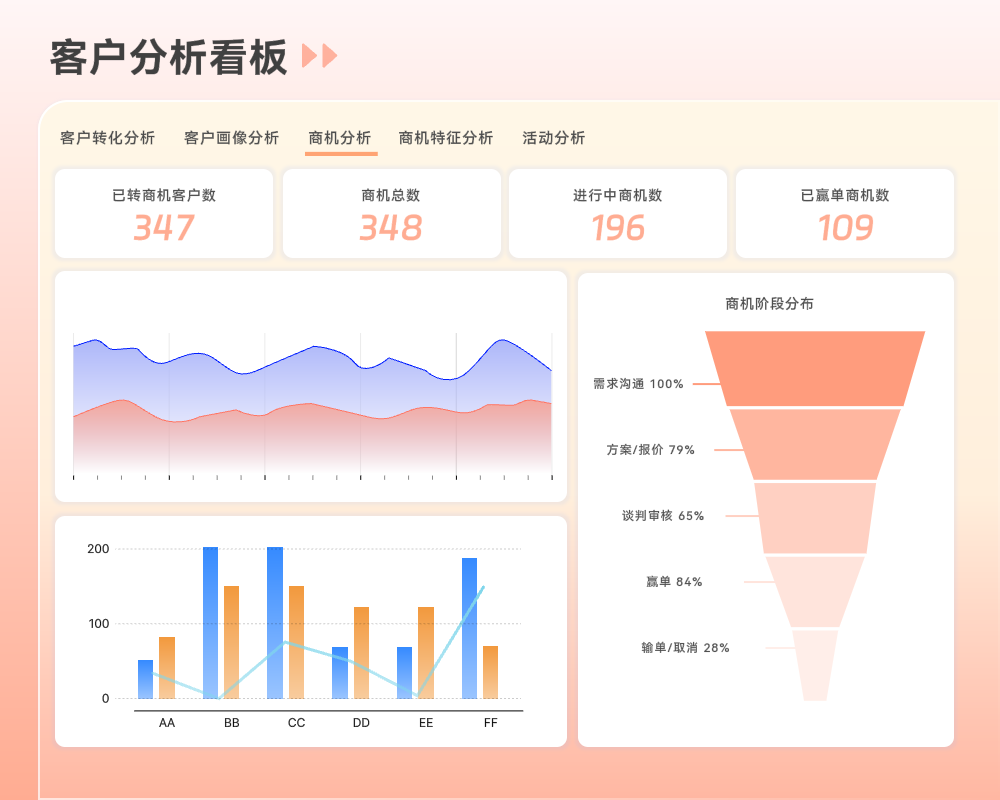

- 多维分析看板:支持按设备/班组/缺陷类型等多维度统计,内置SPC(统计过程控制)分析模型

某省能源集团使用后,报表人工耗时减少80%。系统已通过等保2.0三级认证,数据存储符合涉密要求。查看报告样例可申请免费体验账号,实时体验数据驾驶舱功能。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。