目录

如何加强备件材料管理?五大关键策略提升企业运维效率

本文深度解析备件材料管理中的库存积压、信息断层等核心痛点,结合物联网技术与智能编码体系,揭秘通过动态库存模型、预测性维护联动等创新方法,帮助企业实现备件周转率提升40%、采购成本降低35%的实战方案。

用户关注问题

如何通过数字化手段解决备件库存积压或短缺问题?

我们工厂经常出现备件库存积压和短缺并存的情况,比如有的材料堆在仓库用不上,急需的零件又临时找不到,导致生产线停摆。这种情况该怎么系统化解决?

解决方案分三步走:

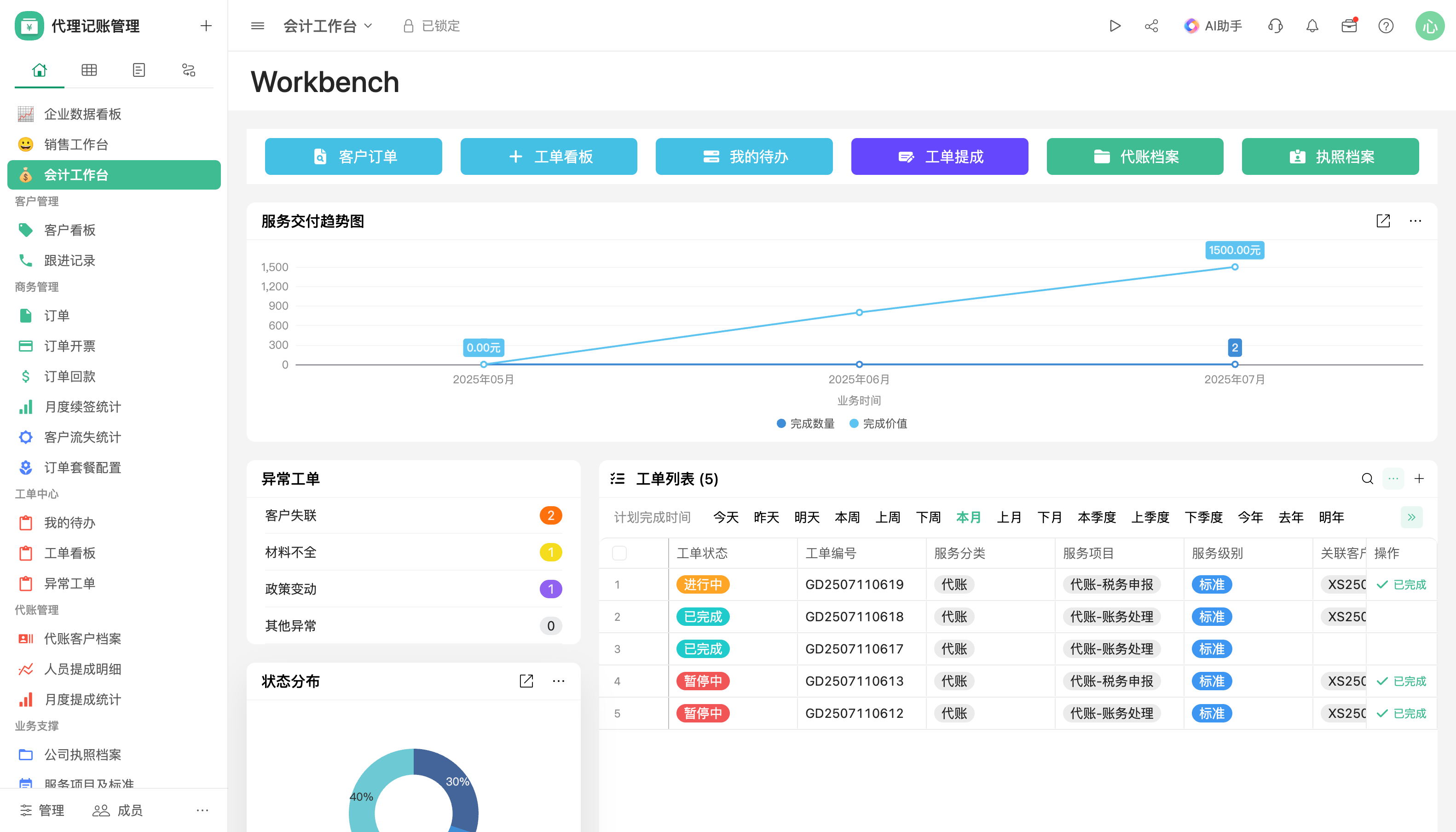

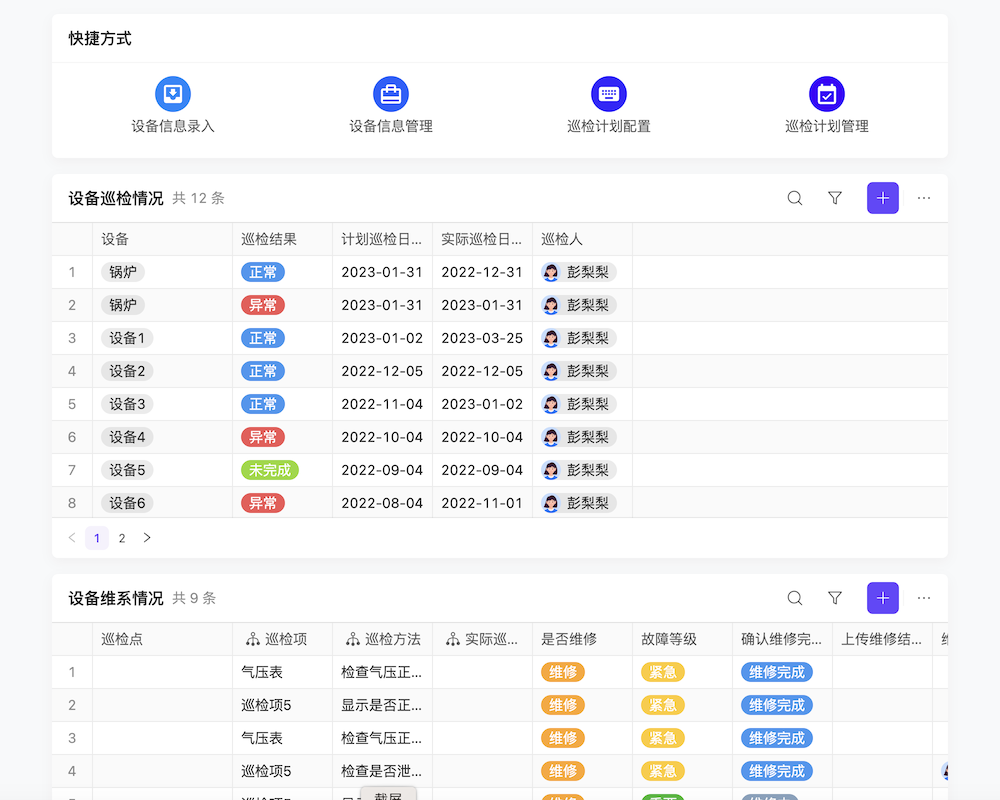

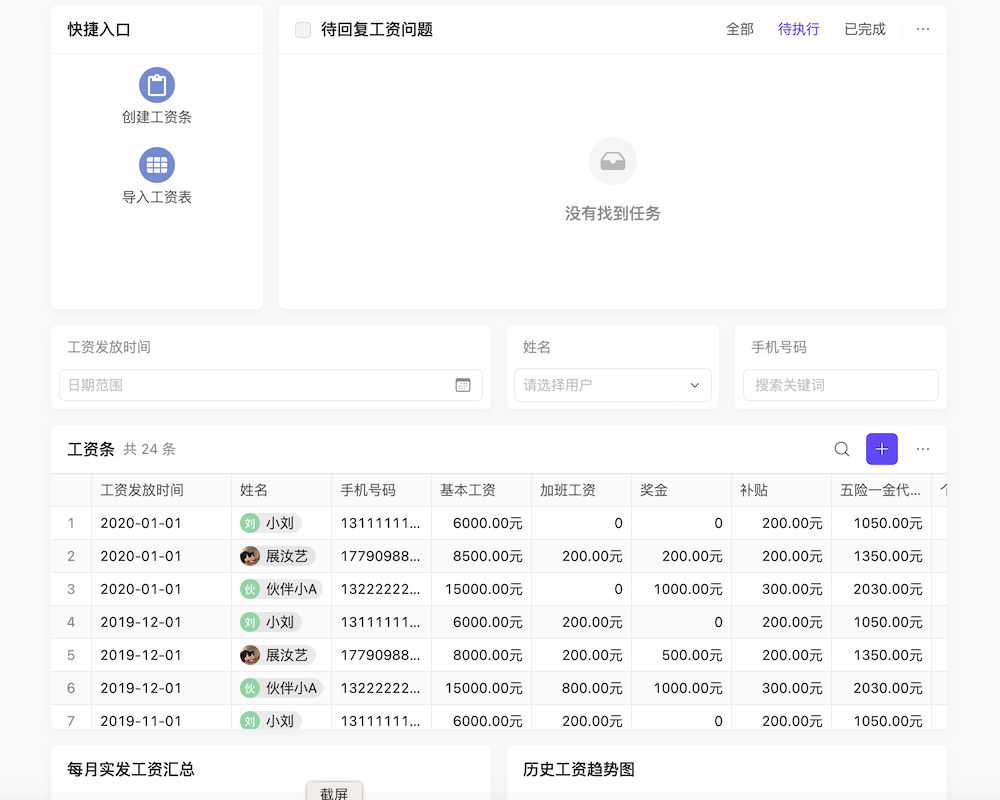

- 建立备件全生命周期数据库:通过ERP或IoT设备整合采购、领用、报废数据,例如某汽配厂用二维码实现一物一码追踪后,库存准确率提升40%

- 智能补货算法应用:基于历史消耗数据+设备维护周期设置安全库存阈值,某风电企业采用ABC分类法后,高价值备件周转率提高25%

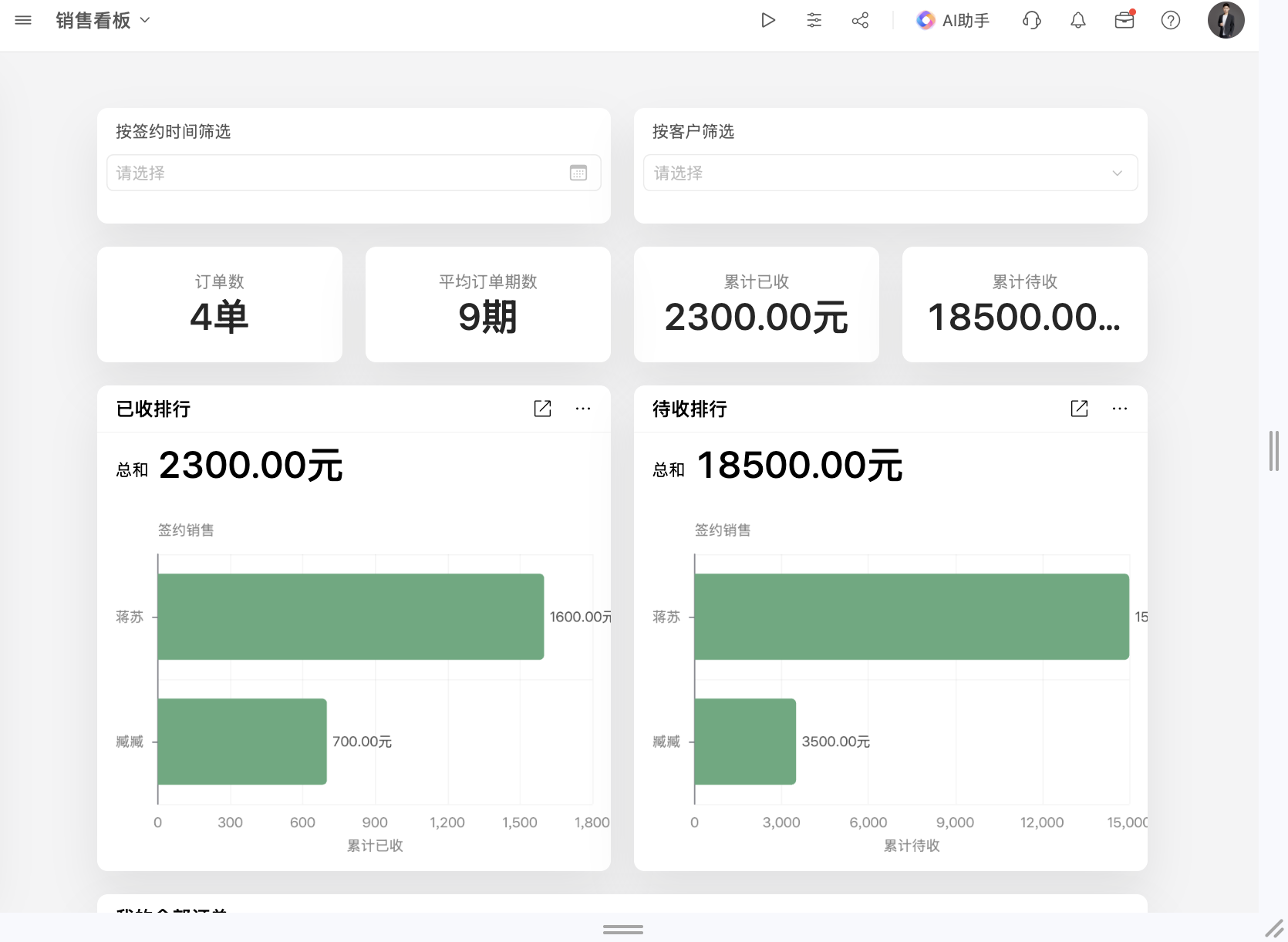

- 可视化预警看板:设置库存水位线提醒,当某型号轴承库存低于设定值时自动触发采购流程

我们的智能备件管理系统支持多维度数据分析,提供30天免费试用期,可快速验证方案效果。

备件材料管理如何兼顾成本控制与应急需求?

公司要求降低库存成本,但设备突发故障时又需要立即调用备件,这种既要省钱又要保生产的矛盾怎么平衡?

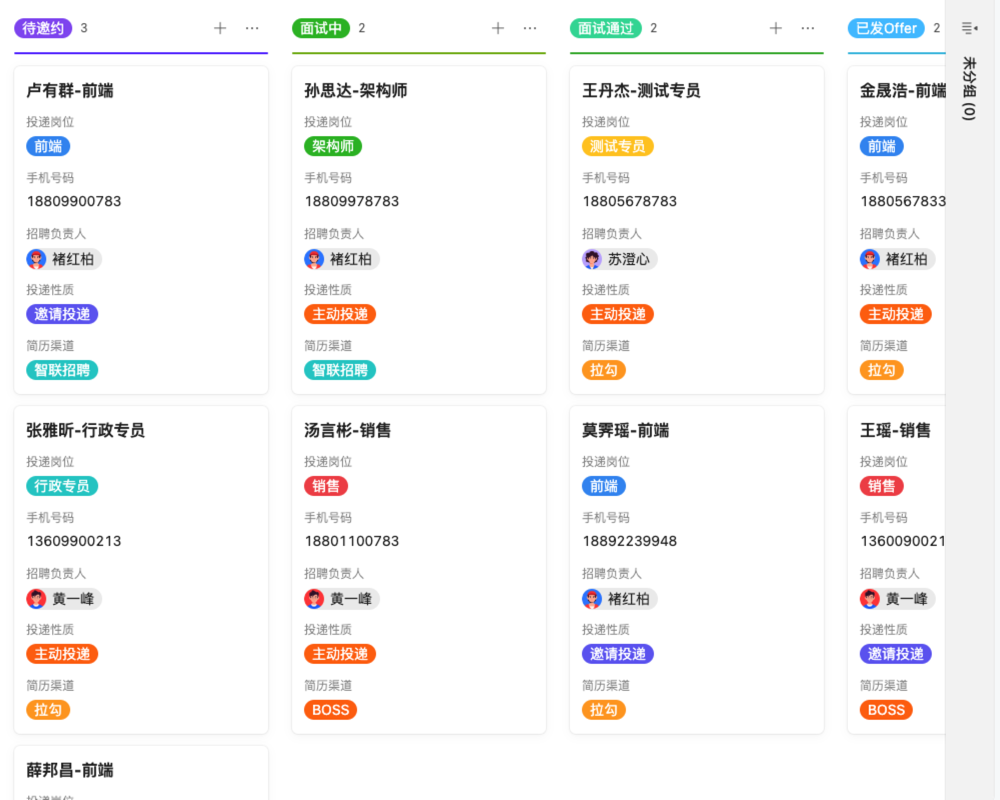

SWOT分析框架下的应对策略:

| 优势 | 建立供应商分级体系,核心品类保持2-3家战略供应商 |

|---|---|

| 劣势 | 传统手工台账无法实时掌握库存动态 |

| 机会 | 采用VMI供应商管理库存模式,将通用件库存压力转移给供应商 |

| 威胁 | 突发性设备故障可能造成产线停工 |

建议实施备件共享池机制,多部门共用高价值备件。我们的云仓储解决方案已帮助200+企业降低15%-30%备件成本,点击预约可获取个性化方案演示。

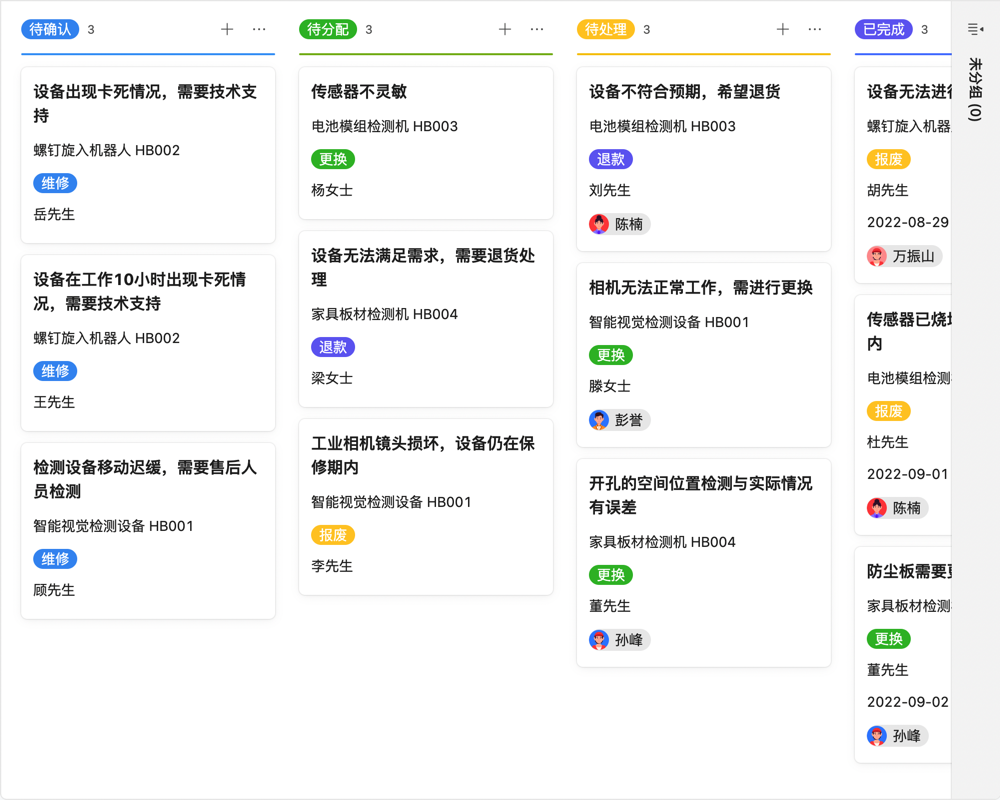

设备维修时如何快速找到所需备件?

维修人员经常在仓库翻找半天都找不到对应型号的零件,有没有什么好的物料定位方法?

四象限管理法落地步骤:

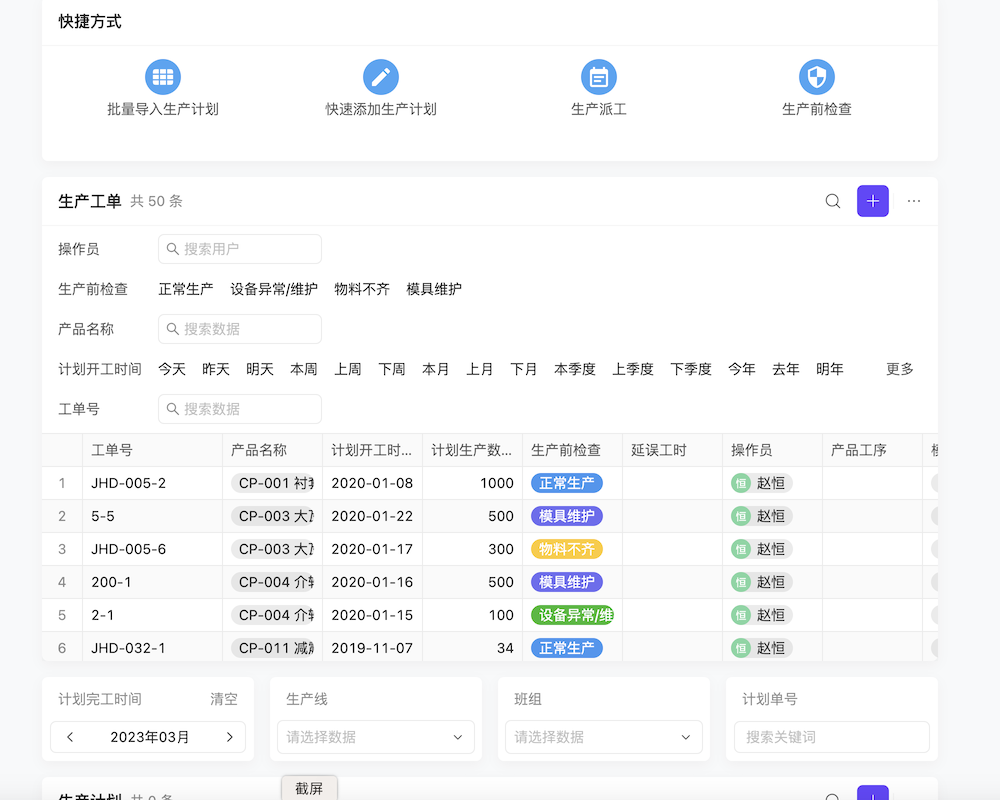

- 标准化编码体系:参照ISO55000资产管理标准建立18位物料编码,包含设备类型+安装位置+规格参数

- 智能货架部署:采用RFID电子标签+LED指示灯导航,某半导体工厂实施后找料时间从45分钟缩短至3分钟

- 移动端库存查询:维修人员通过PDA扫描设备二维码即可查看关联备件库存位置

- 3D可视化仓储:数字孪生技术实现库位立体化展示

我们提供从编码体系搭建到智能硬件集成的全套解决方案,首年实施费用最高可享7折优惠。

如何避免备件材料过期造成的浪费?

仓库里经常发现成箱的密封圈、润滑油等材料过了保质期,这些隐性成本该怎么控制?

实施先进先出(FIFO)管理的三个关键点:

- 效期预警系统:设置提前3个月的有效期提醒,某化工厂应用后物料报废率下降60%

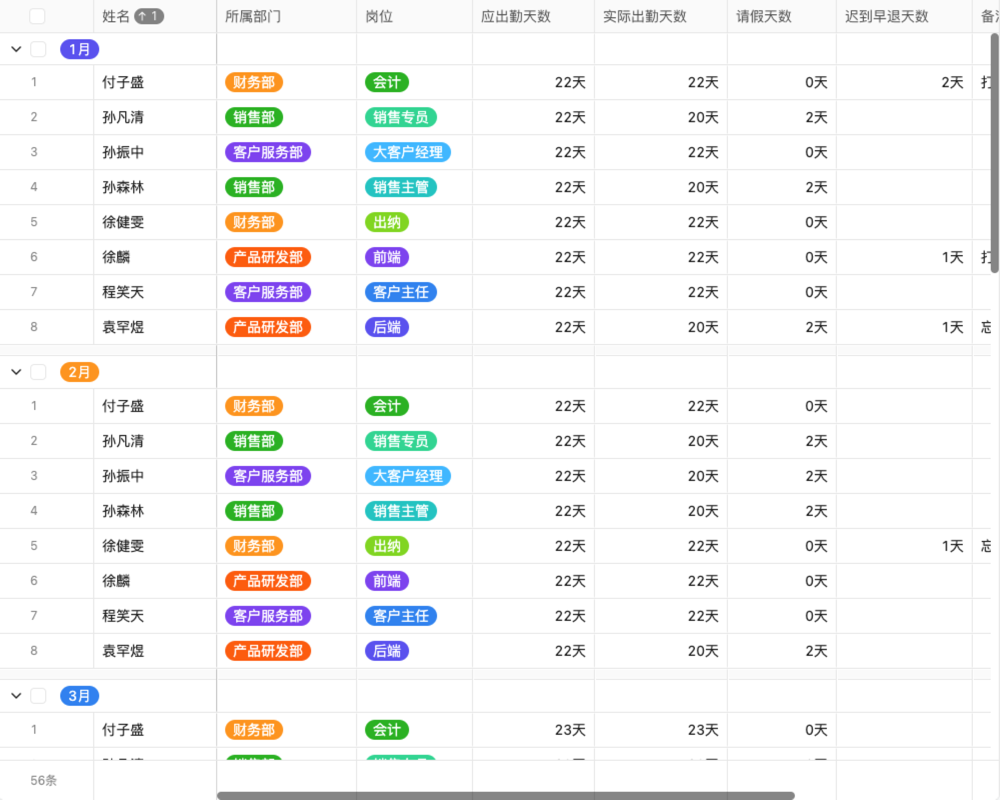

- 周转率看板:按月统计各品类周转天数,对180天未动用的备件启动内部调拨流程

- 最小包装单元管理:大包装拆分为适用单次维修的小包装,减少开封后变质风险

通过我们的物资管理模块,可自动生成呆滞物料处理建议,现在注册即可免费获取《备件效期管理指南》电子手册。

多基地工厂如何实现备件协同管理?

集团在5个城市都有生产基地,各厂区备件重复储备严重,但又担心调拨不及时影响维修,这种情况怎么优化?

构建三级备件网络:

- 中央储备库:存放高价值、长周期备件,覆盖全部基地需求

- 区域周转中心:按地理划分三大片区,储备通用型材料

- 厂级应急库存:只保留设备维保必需的48小时用量

通过库存可视化平台实现:

① 实时查看各节点库存状态

② 自动生成最优调拨路径

③ 智能分析各基地消耗规律

某工程机械集团应用后,跨基地调拨响应时间从72小时压缩至8小时。点击申请免费系统压力测试,获取多工厂协同方案白皮书。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。