目录

装备保障工程管理是什么?核心要素与应用场景深度解析

装备保障工程管理作为工业制造与国防军工领域降本增效的核心手段,通过全生命周期管控实现设备可靠性提升与资源优化。本文结合年损失超1200亿元的行业痛点,详解其三大核心模块(资产台账、预防维护、智能备件)及能源电力、工程机械等典型场景应用,揭示数字孪生、区块链等前沿技术趋势,为企业数字化转型提供实施路径与解决方案选择指南。

用户关注问题

装备保障工程管理具体是做什么的?能举个实际例子吗?

我经常听人提到装备保障工程管理,但不太明白它到底是管什么的。比如工厂里的设备维护算不算?能不能用大白话解释一下它的核心任务?

装备保障工程管理是针对设备全生命周期的系统性管理,核心是保障装备可用性、降低运维成本。比如一个制造企业,设备突然故障导致停产,工程管理团队需要快速诊断、调配备件、协调维修,同时分析故障原因以预防复发,这就是典型的应用场景。

具体可分为四步:

- 规划阶段:制定设备维护策略,如定期保养计划;

- 执行阶段:实时监控设备状态,处理突发故障;

- 优化阶段:通过数据分析优化备件库存和维修流程;

- 退役处置:淘汰旧设备并评估残值。

从SWOT分析看:

| 优势 | 劣势 |

|---|---|

| 减少停机损失 | 初期投入成本高 |

| 机会 | 威胁 |

| 数字化转型潜力大 | 技术人才短缺 |

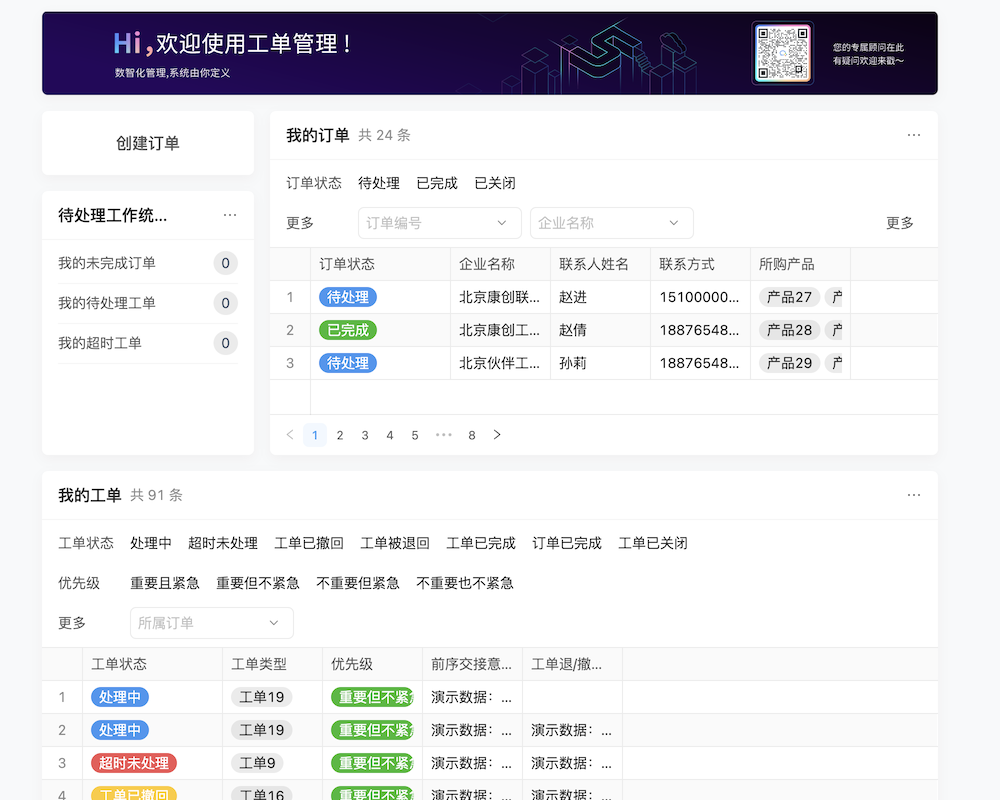

如果您想了解如何快速落地装备保障方案,点击免费试用我们的智能运维平台,一键生成设备健康报告。

装备保障工程管理在能源行业怎么应用?效果明显吗?

我们电厂有上千台设备要维护,领导说要搞装备保障工程管理。这东西对发电机组、输变电设备真能起作用吗?具体能提升多少效率?

在能源行业,装备保障工程管理的价值主要体现在预防重大事故、提升设备利用率。例如某风电集团通过以下措施实现效率提升:

- 预测性维护:利用振动传感器提前3个月发现齿轮箱异常;

- 数字孪生:构建汽轮机三维模型模拟极端工况;

- 智能巡检:无人机自动识别输电线绝缘子破损。

根据象限分析法:

| 高价值低难度 | 高价值高难度 |

|---|---|

| 设备台账数字化 | AI故障预测 |

| 低价值低难度 | 低价值高难度 |

| 纸质工单电子化 | 全流程自动化 |

实际案例显示,采用该体系后设备综合效率(OEE)平均提升17%。立即预约专家演示,获取行业专属解决方案。

中小企业需要装备保障工程管理吗?会不会成本太高?

我们是个只有50人的机械加工厂,设备总值不到千万。听说装备保障工程管理都是大企业搞的,小公司有必要做吗?投入产出划不划算?

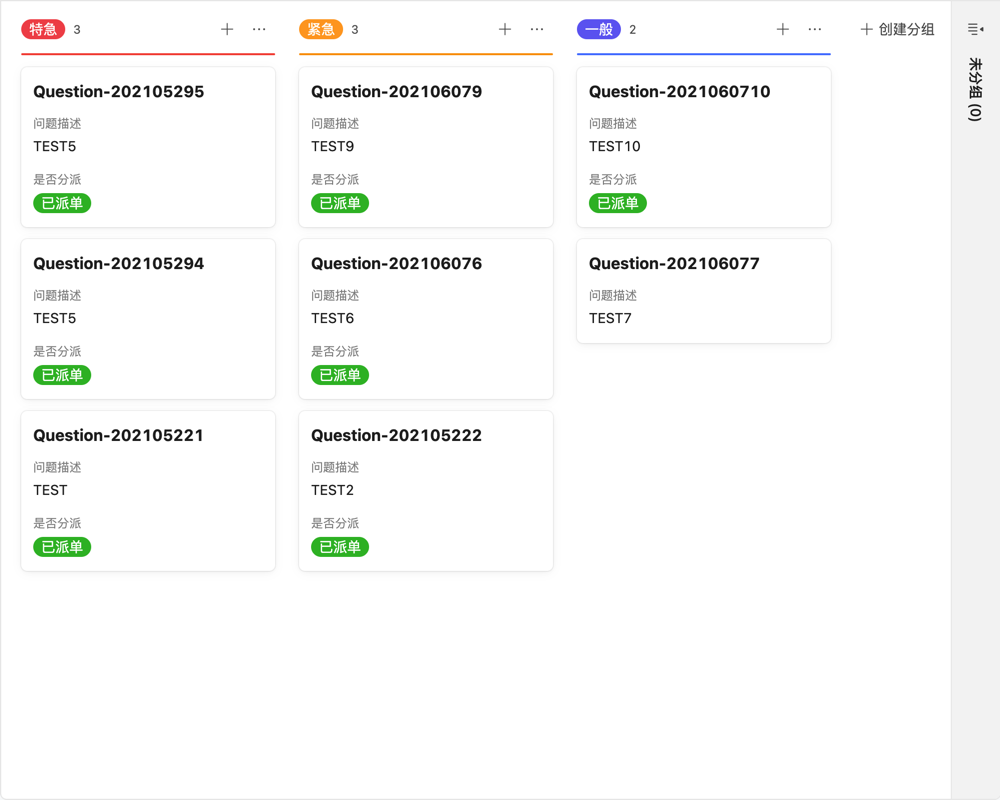

中小企业更需要轻量化、模块化的装备保障方案。通过四象限分析关键需求:

| 紧急重要 | 不紧急重要 |

|---|---|

| 突发故障应急响应 | 预防性维护体系 |

| 紧急不重要 | 不紧急不重要 |

| 备件临时采购 | 设备全生命周期分析 |

推荐三步走:

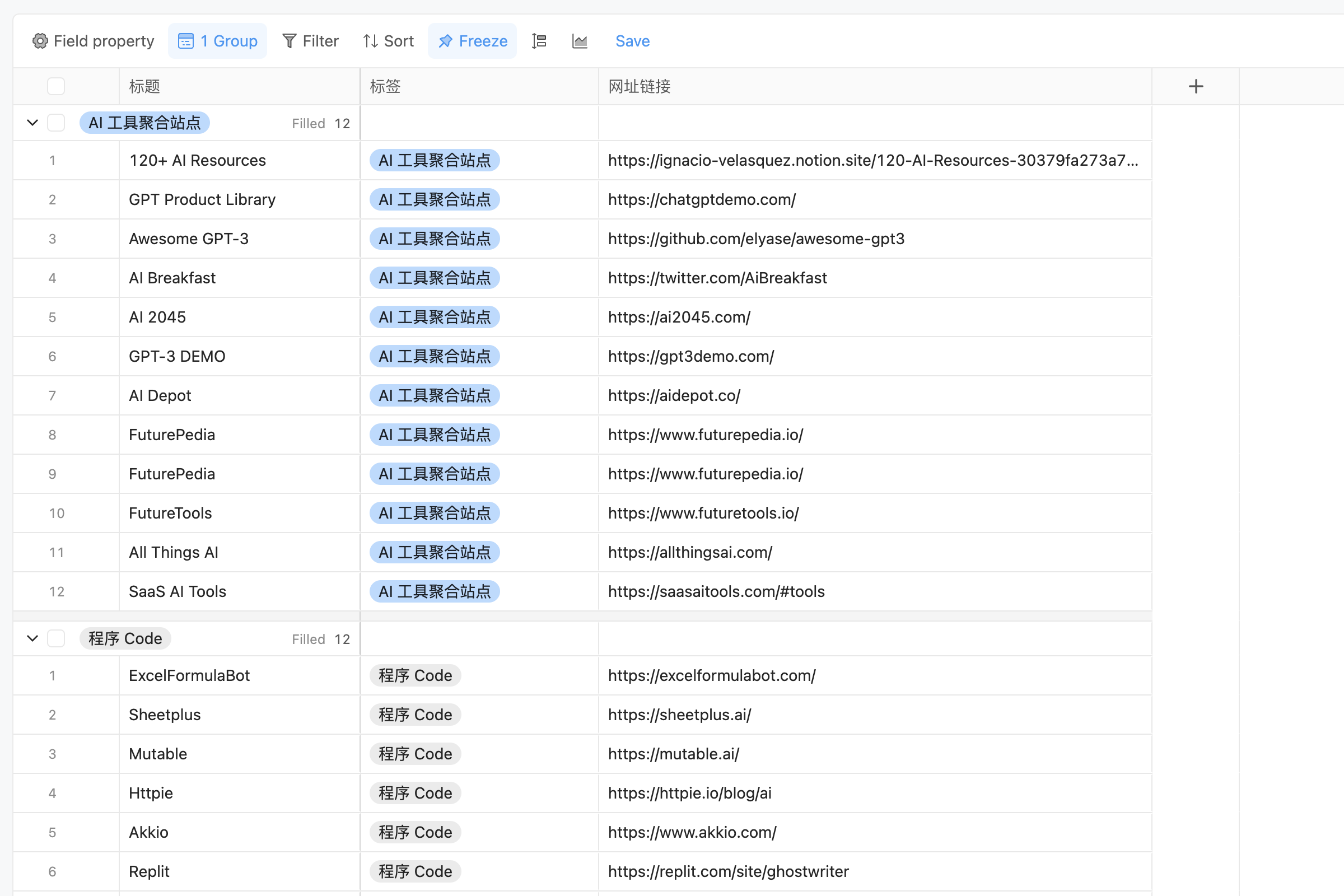

- 基础数字化:先用扫码枪管理设备台账;

- 关键设备监控:对价值最高的3台机床安装IoT传感器;

- 分级维护:A类设备每日点检,C类设备季度保养。

某汽配厂采用该模式后,维修成本下降23%,点击获取中小企业专属优惠套餐,首年实施费用直降40%。

装备保障工程管理需要哪些技术支持?传统企业怎么转型?

我们是个老牌制造企业,现在设备管理还靠纸质工单。如果想升级装备保障体系,需要上马哪些新技术?转型路线该怎么规划?

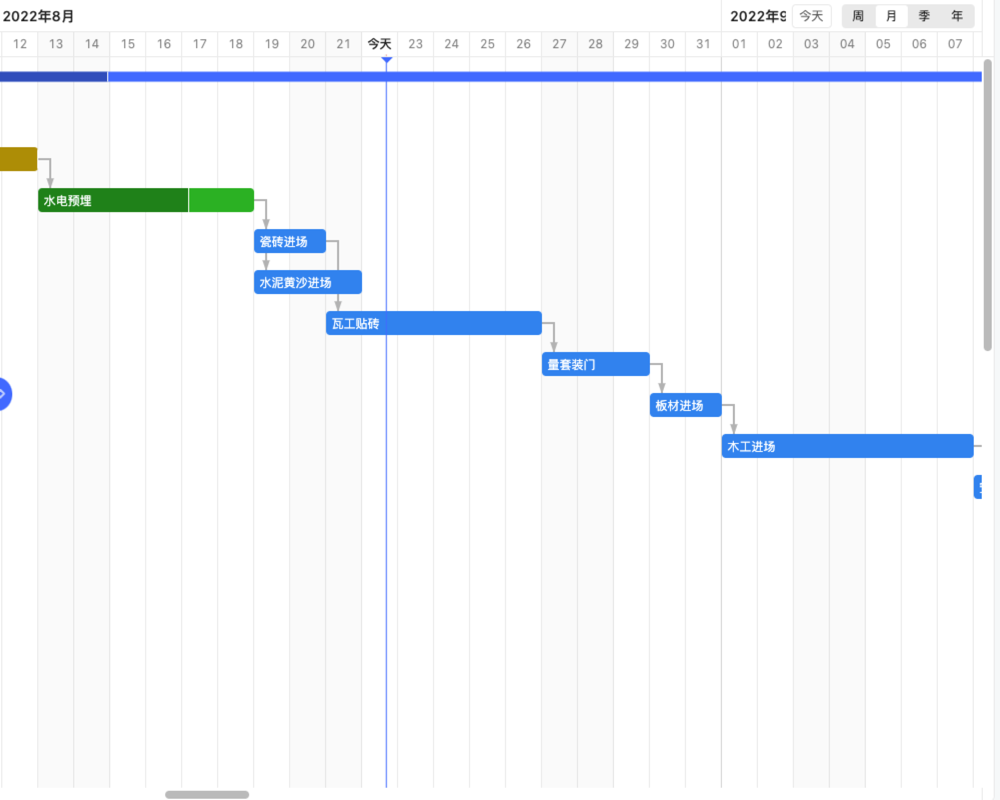

数字化转型需要分阶段融合四大技术支柱:

- 物联网:部署振动、温度等传感器采集设备数据;

- 大数据平台:建立设备健康度评估模型;

- AI算法:实现故障模式智能识别;

- AR远程协助:专家通过眼镜指导现场维修。

转型路线建议:

| 阶段 | 目标 | 周期 |

|---|---|---|

| 1.数字化基础 | 完成80%设备联网 | 3-6个月 |

| 2.系统集成 | 打通ERP与MES数据 | 6-12个月 |

| 3.智能应用 | 实现预测性维护 | 12-24个月 |

某轴承企业通过此路径将MTBF(平均故障间隔)提升31%,现在注册可领取转型路线图模板,助力企业平稳升级。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。