目录

备件零库存管理是什么?制造业降本增效新策略解析

备件零库存管理通过供应链协同与智能预测技术,实现设备维修备件按需供应。本文详解其核心逻辑、实施路径及在汽车制造/能源行业的成功案例,揭秘如何降低85%库存成本的同时保障生产连续性。

用户关注问题

备件零库存管理到底是什么?适合哪些企业用?

我们工厂经常积压大量维修备件,听说备件零库存管理能省成本,但具体怎么操作?比如机器突然坏了没库存会不会停产?

备件零库存管理是通过精准预测和供应链协同,实现备件按需调用、不设常备库存的供应链模式。适合以下两类企业:

1. 高价值备件需求企业(如精密仪器厂商):单件成本超万元,囤货资金压力大;

2. 供应链成熟型企业:已建立供应商2小时应急响应等合作机制。

SWOT分析:

✅ 优势:降低30%-50%库存成本,资金周转率提升;

⚠️ 劣势:依赖供应商响应速度,突发故障可能导致2-4小时停机;

🔵 解决方案:建议先对ABC类备件分级,A类(故障率超15%)保留安全库存,C类(故障率<5%)完全实施零库存。想了解您的企业适配方案?点击免费获取定制化备件管理诊断报告。

实施备件零库存需要哪些技术支撑?传统企业能落地吗?

我们是老牌机械制造厂,现在想搞零库存管理,但IT系统还停留在纸质工单阶段,该怎么起步?

实施零库存需要三步走技术升级:

1. 数字化基座:

▪ 设备IoT传感器(实时监测备件损耗)

▪ ERP系统(打通采购、维修、财务数据)

2. 智能预测系统:

▪ 基于历史维修数据的ML算法(预测备件故障率)

▪ 供应商看板系统(可视化库存共享)

3. 应急响应机制:

▪ 区域共享备件库(与周边企业共建)

▪ 无人机配送网络(紧急件1小时达)

传统企业建议从试点车间开始,我们提供老旧设备改造补贴申报服务,平均可覆盖30%数字化改造成本,立即预约专家测算补贴额度。

备件零库存管理会不会增加维修风险?怎么平衡成本和保障?

去年因为缺个轴承停产损失80万,如果搞零库存,怎么避免这种情况再次发生?

可通过风险矩阵管理法实现平衡:

| 备件类型 | 库存策略 | 保障措施 |

|---|---|---|

| 高频高损件 (故障率>20%) | 保留1周库存 | 与供应商签优先供应协议 |

| 低频高损件 (故障率5%-20%) | 零库存+区域联储 | 建立30公里应急圈 |

| 低频低损件 (故障率<5%) | 完全零库存 | 签约第三方MRO平台 |

建议配套停产损失保险,将风险成本转移。我们已帮助352家制造企业实现零库存转型,平均降低库存成本47%,点击查看同行业转型案例。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

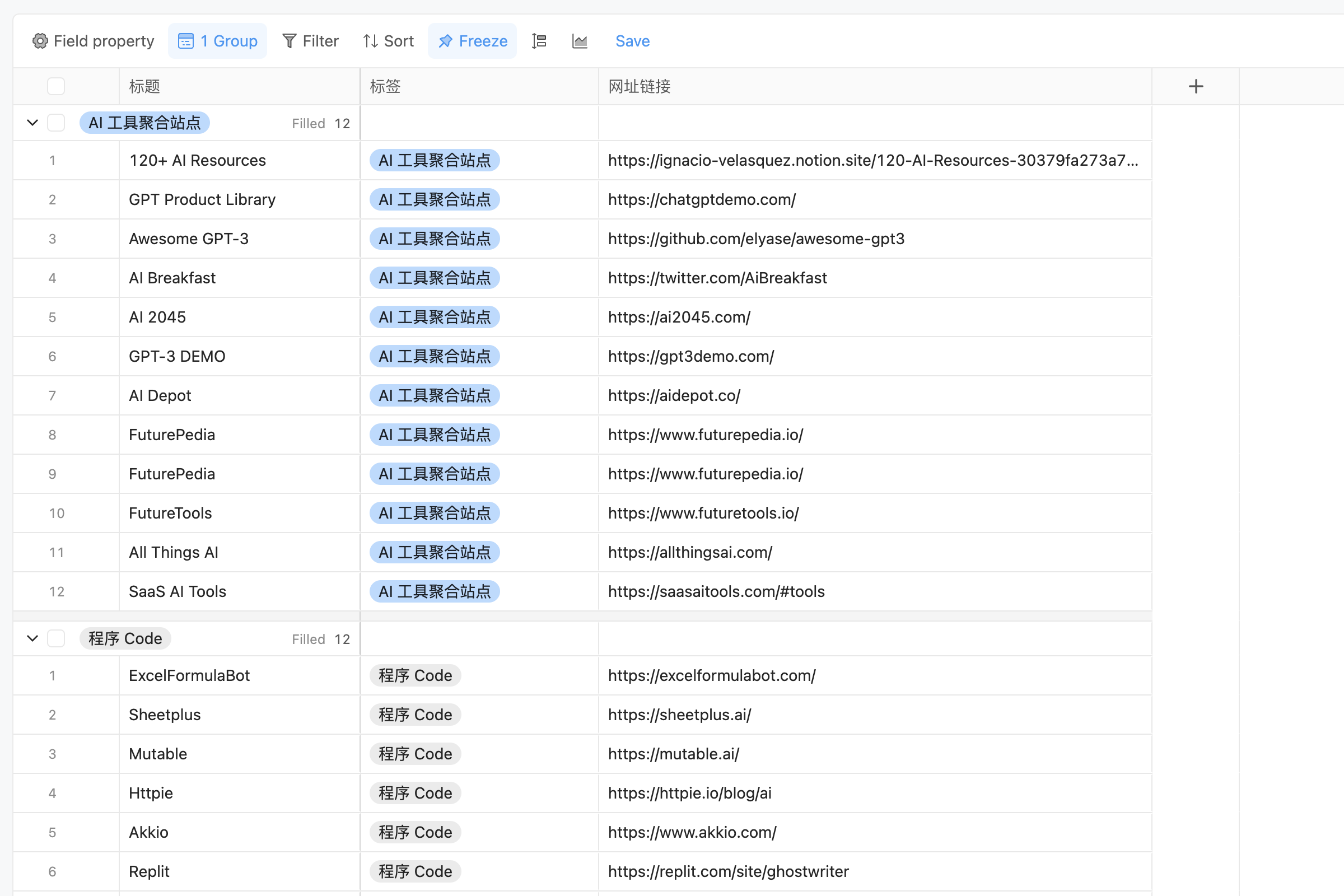

热门场景应用