目录

号牌生产管理系统解决方案:智能追溯与全流程管控实践

楚耀辉

·

2025-03-14 11:35:56

阅读5分钟

已读1527次

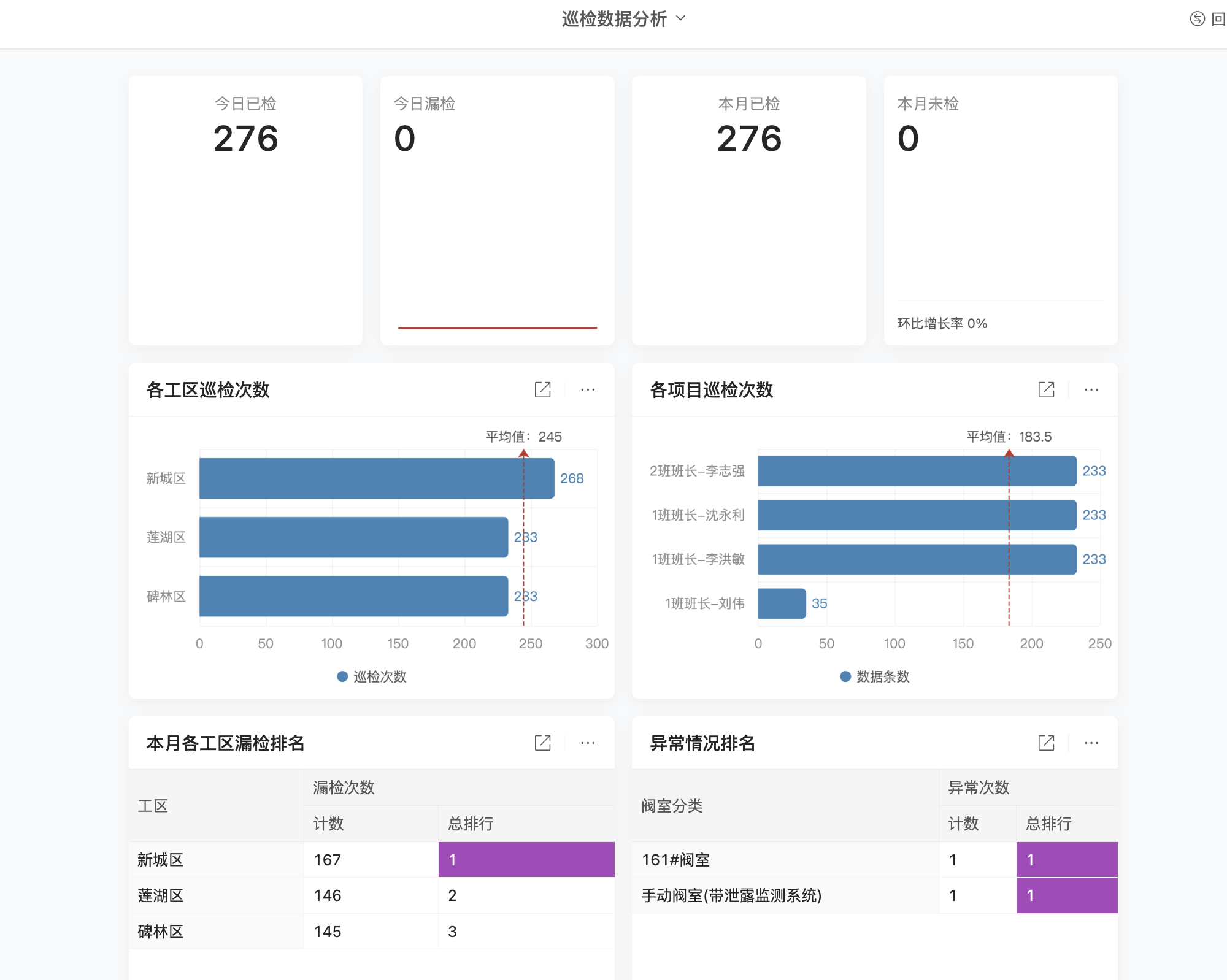

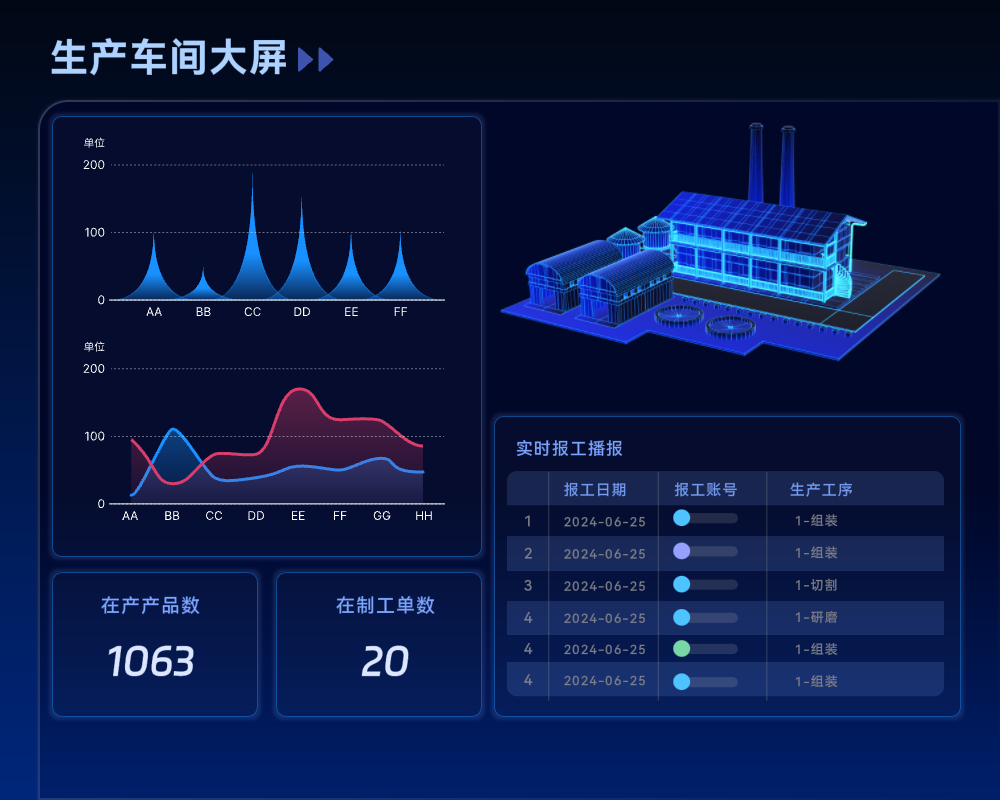

深度解析号牌生产管理系统如何实现生产可视化管控,通过智能排产、质量追溯、设备监控三大核心模块,解决传统生产模式的数据孤岛与效率瓶颈,助力企业构建符合GB/T 23832标准的数字化管理体系。

用户关注问题

号牌生产管理系统如何帮助工厂优化生产流程?

我们厂做车牌时经常遇到订单混乱、材料浪费的问题,听说号牌生产管理系统能解决这类问题,具体是怎么操作的呢?

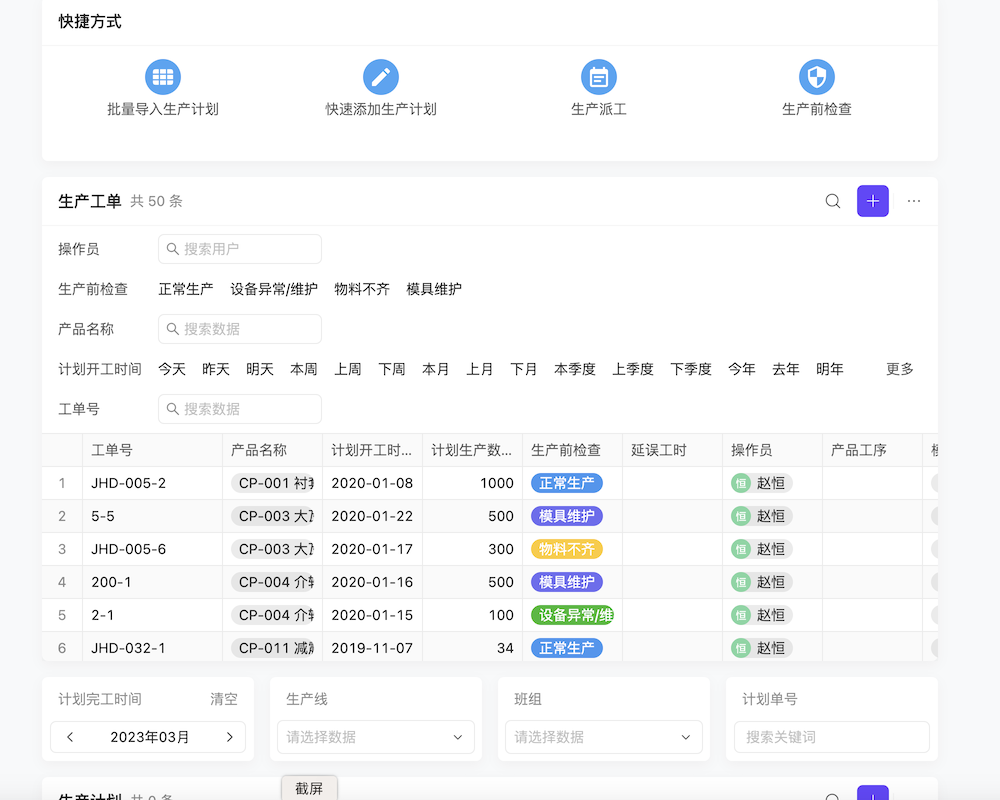

号牌生产管理系统通过以下4个核心步骤优化生产流程:

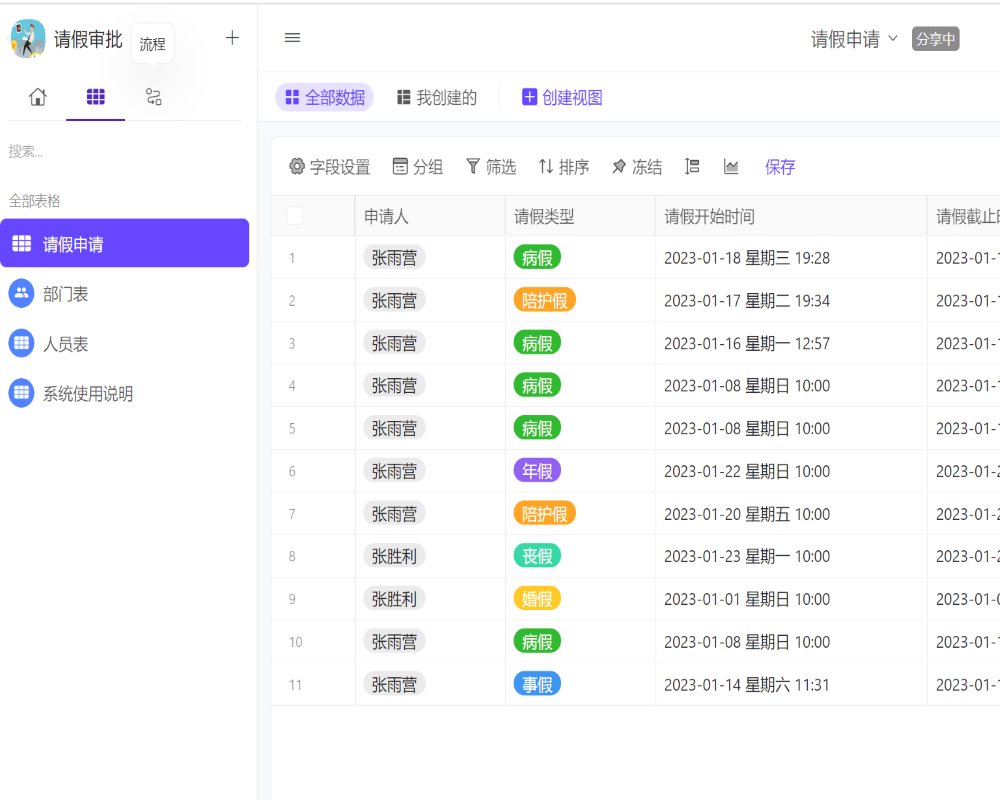

- 订单智能排产:系统根据订单优先级、设备状态自动分配生产任务,减少人工调度误差。

- 物料精准管控:实时监控原材料库存,结合BOM表自动计算消耗量,避免过量采购或短缺。

- 生产过程追溯:通过二维码/RFID记录每个车牌从冲压到喷码的全流程数据,问题批次可快速定位。

- 设备协同管理:集成冲压机、打标机等设备数据,预测维护周期,降低停机概率。

SWOT分析:

| 优势(S) | 劣势(W) |

|---|---|

| 减少20%以上人工干预 | 初期需1-2周数据录入 |

| 机会(O) | 威胁(T) |

| 符合工信部智能制造政策导向 | 部分老员工需适应数字化操作 |

目前已有300+企业通过我们的系统实现产能提升,点击页面底部可申请7天免费全功能试用。

如何用号牌生产管理系统确保符合车管所最新标准?

最近车管所更新了反光膜厚度标准,我们手动检查效率太低,系统能自动检测合规性吗?

系统通过三重保障确保合规生产:

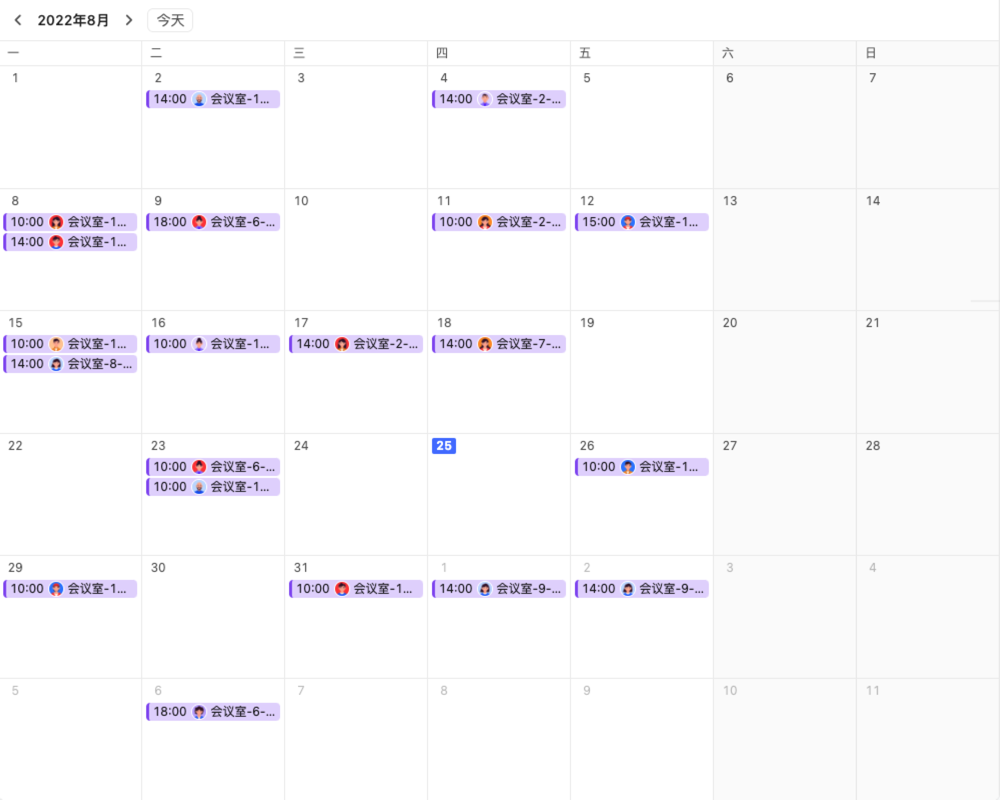

- 标准库自动更新:对接全国31省市车管所数据源,当标准变更时自动推送预警并锁定非合规生产工艺

- AI视觉质检:在生产线上部署高精度摄像头,实时检测字符间距、反光膜亮度等12项关键参数

- 区块链存证:每个批次的生产数据实时上链,车管所抽检时可一键生成加密报告

象限分析:

| 高频问题 | 低频风险 |

|---|---|

| 字符偏移(占质检问题的63%) | 基材供应商资质过期 |

| 系统应对方案 | 人工辅助项 |

| 实时报警+自动停机 | 供应商档案到期提醒 |

我们提供车管所认证对接服务,预约技术顾问可获取属地化合规方案演示。

号牌生产管理系统能减少多少人工成本?

老板让我评估引入系统的投资回报率,现在车间有8个质检员,系统上线后能裁掉多少人?

根据147家客户数据,系统可实现:

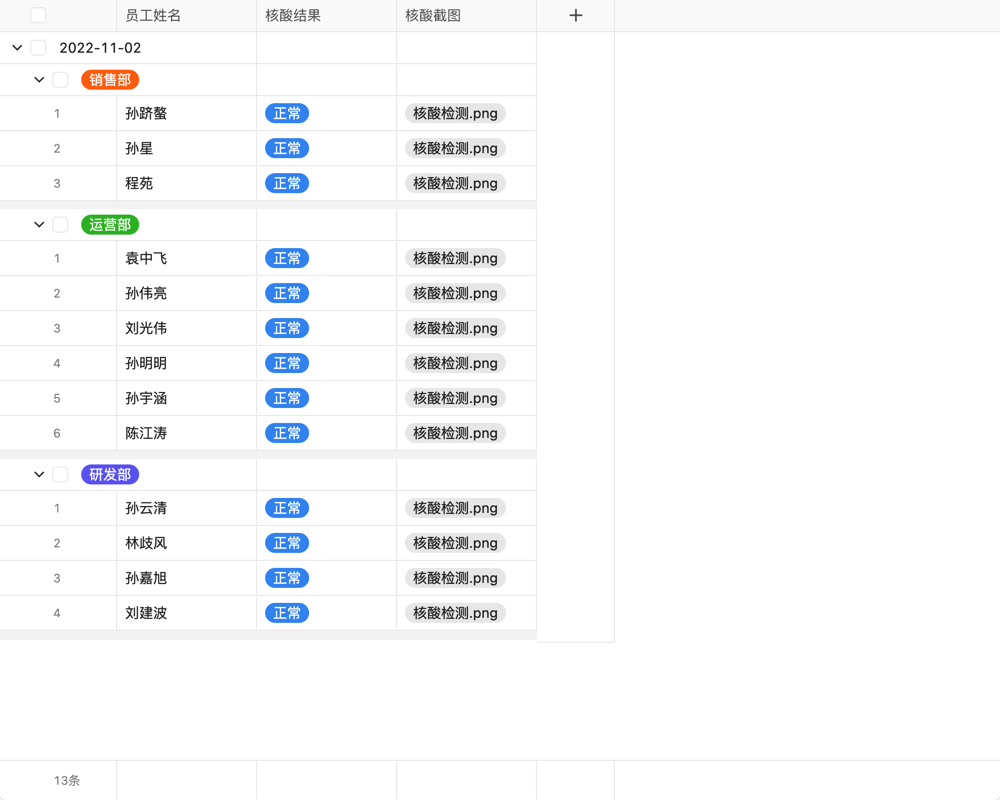

- 质检环节:AI替代60%-70%重复目检工作,保留2-3人负责异常处理

- 仓库管理:扫码枪+PDA减少50%盘点人力

- 生产调度:完全替代纸质工单派发人员

成本对比模型(以年产50万片工厂为例):

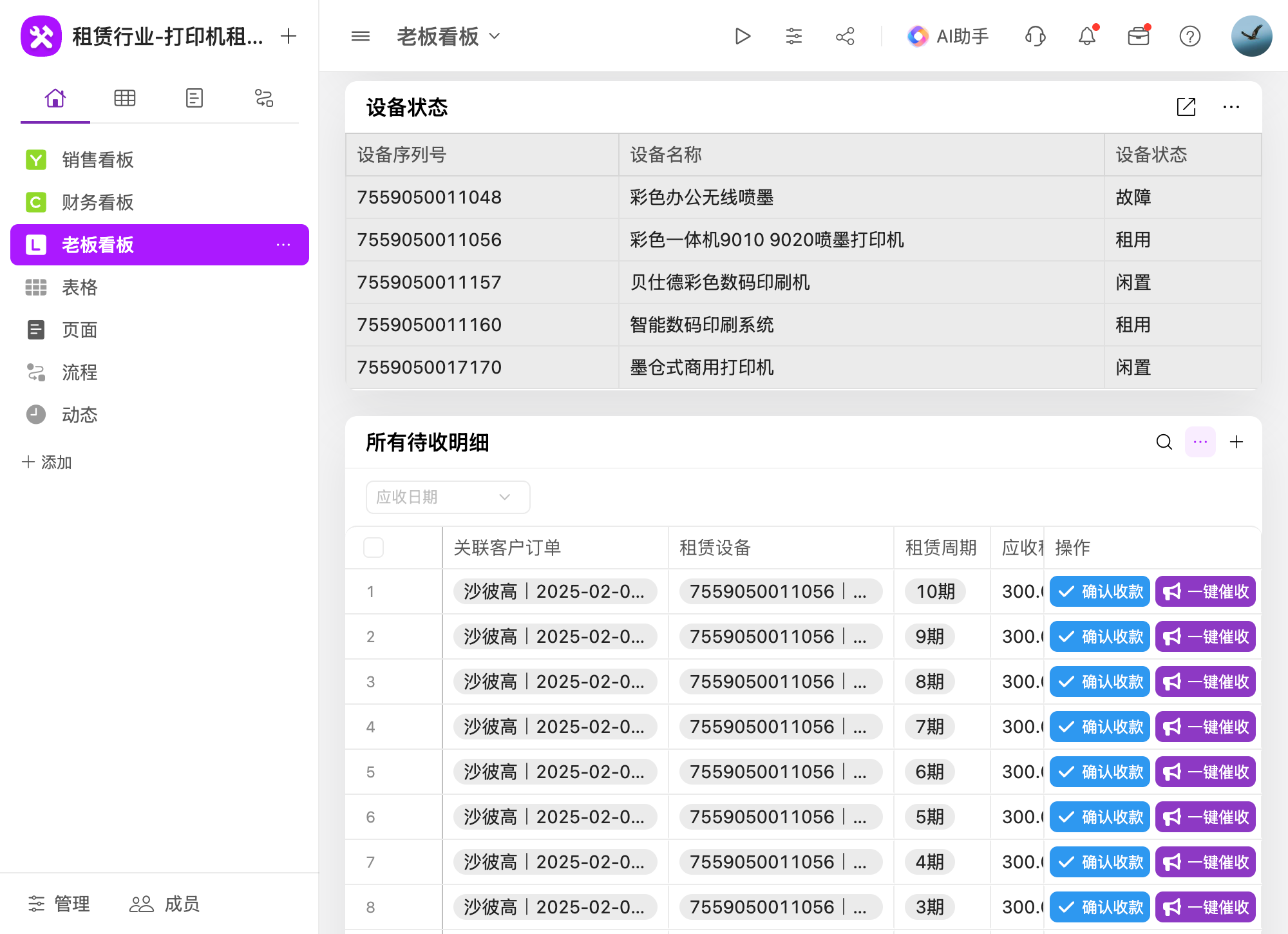

| 项目 | 传统模式 | 系统模式 |

|---|---|---|

| 质检人力成本 | 28.8万/年 | 9.6万/年 |

| 材料浪费损失 | 15万/年 | ≤3万/年 |

| 设备空转损耗 | 7.2万/年 | 2.4万/年 |

系统通常6-8个月可收回成本,输入您的产量规模即可获取定制化ROE计算报告。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

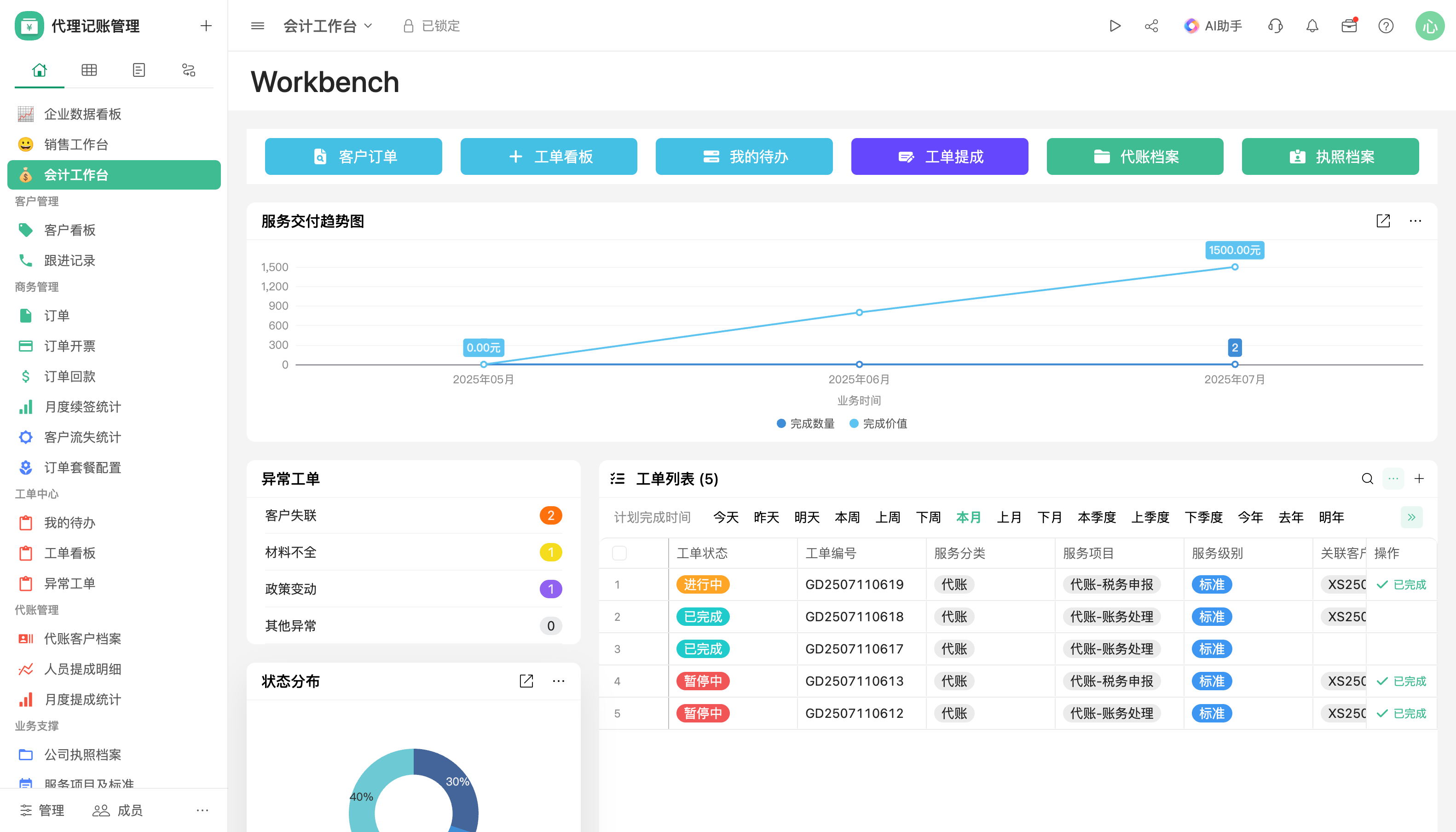

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖