目录

工厂智能化生产管理系统:撕掉低效假象,一场由系统主导的生产力革命

沈钧泽

·

2025-11-06 17:13:00:23

阅读6分钟

已读1806次

传统工厂的管理困局源于过时的控制逻辑。本文揭示智能化生产管理系统如何通过‘系统适应人’的新范式,终结隐形内耗,释放真实产能。

用户关注问题

零代码系统真的能处理复杂的生产流程吗?

很多人担心零代码只是做做简单表格,撑不住制造场景的复杂性。

关键在于平台是否原生为制造业建模。真正的零代码生产管理系统,预置了工单、工序、BOM、设备、工时等核心数据模型,支持多级嵌套与状态机流转。用户无需从头编码,而是基于这些专业模块进行组合与规则设定。例如,可以轻松实现‘只有完成首件检验并上传照片,下一工序才能开工’这样的强控逻辑。复杂性被封装在底层,操作界面始终保持简洁。

如果业务流程经常变,系统会不会越来越乱?

灵活性带来自由,但也可能引发管理失控的担忧。

高频迭代不等于无序混乱。优秀的系统会提供版本管理、权限分级与使用分析功能。每次流程变更可留痕追溯;关键流程修改需审批;各部门自主搭建的应用彼此隔离,避免交叉干扰。更重要的是,系统会自动识别高频使用、跨部门复用的优秀模板,推动其成为新的企业标准。这是一种‘自下而上’的秩序生成机制。

现有数据怎么迁移进去?会不会很麻烦?

很多工厂已有多年积累的数据,担心迁移成本过高。

系统支持Excel一键导入,并能智能识别常见字段如物料编码、工单号、工序名称等。对于非结构化历史数据,建议采用‘新老并行’策略:新业务全部上线运行,旧数据按需查询。通常3个月内,新系统就会积累足够活跃数据,旧系统自然退出。不必追求100%迁移,重点是让信息流在当下畅通无阻。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

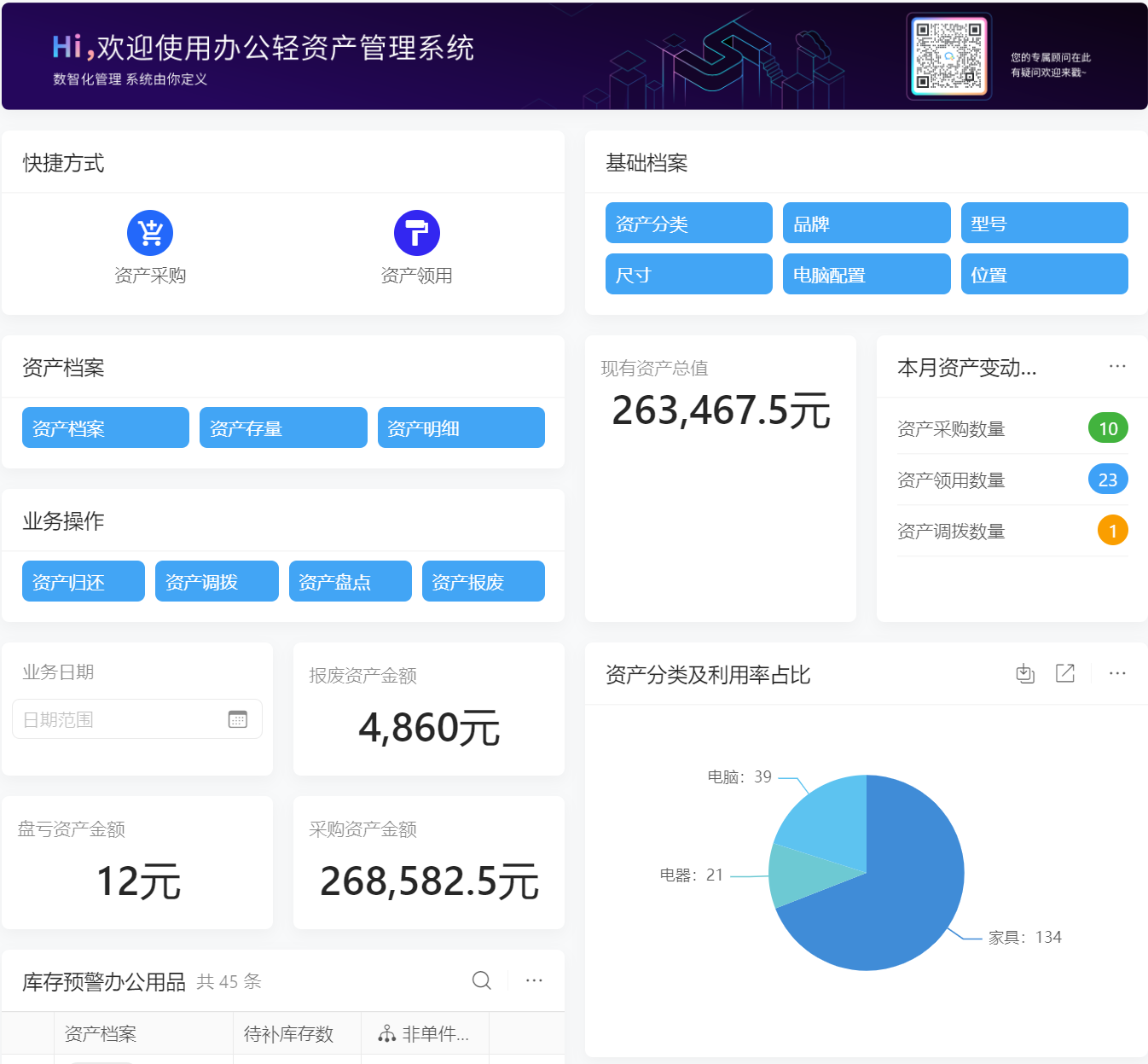

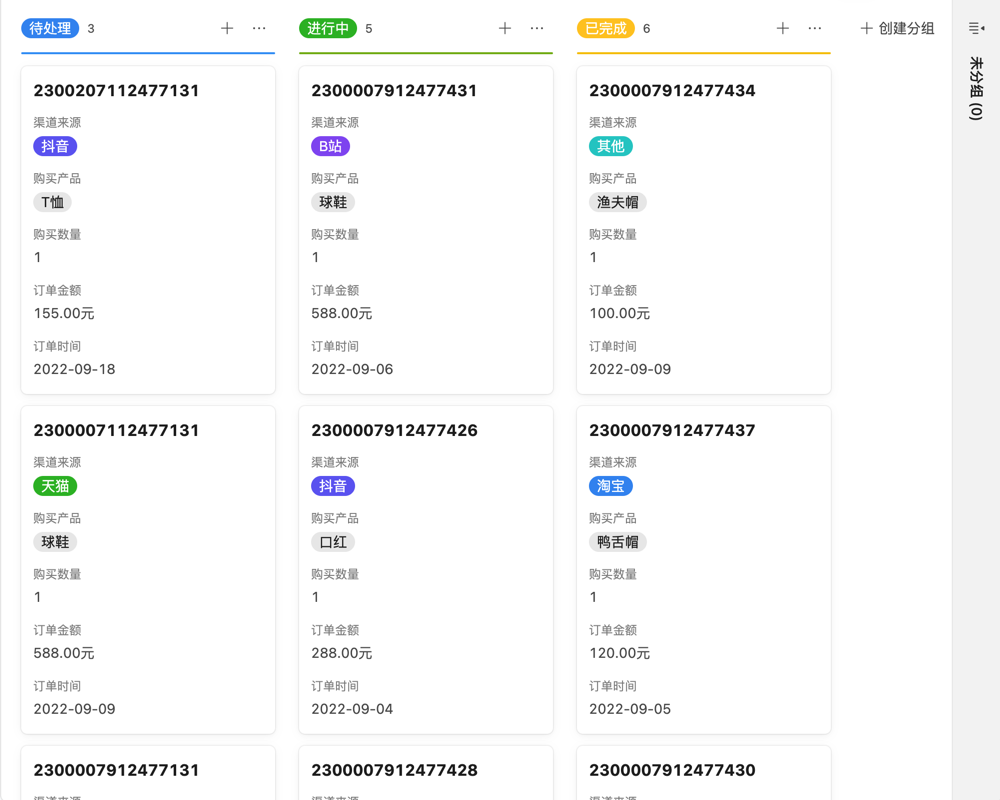

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

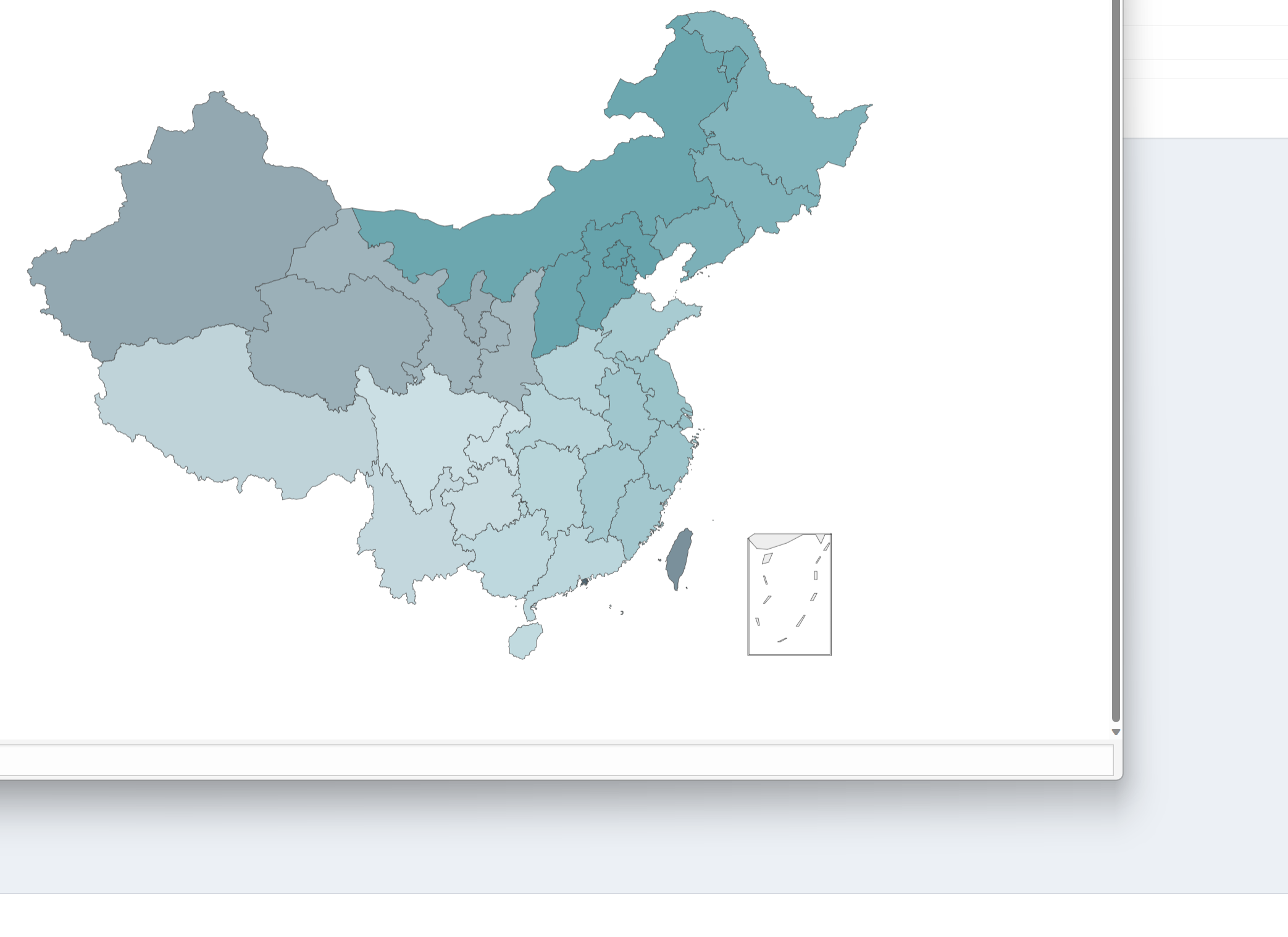

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖