目录

什么叫强化生产管理能力?五大核心维度与实施方法解析

强化生产管理能力如何实现降本增效?本文深度解析标准化体系搭建、数字化技术应用、人员效能提升等核心要素,揭秘制造企业缩短交付周期30%的实战路径,立即获取行业标杆案例解析。

用户关注问题

强化生产管理能力到底是什么意思?具体包含哪些核心要素?

我们厂最近总被老板说生产效率低,但我不太懂“强化生产管理能力”具体该怎么做。比如需要关注哪些环节?是不是只是管好工人就行?

强化生产管理能力是指通过系统化手段优化生产流程、资源调配和风险控制,最终实现降本增效。其核心要素包括:

- 流程标准化:制定可复用的作业规范,减少人为失误;

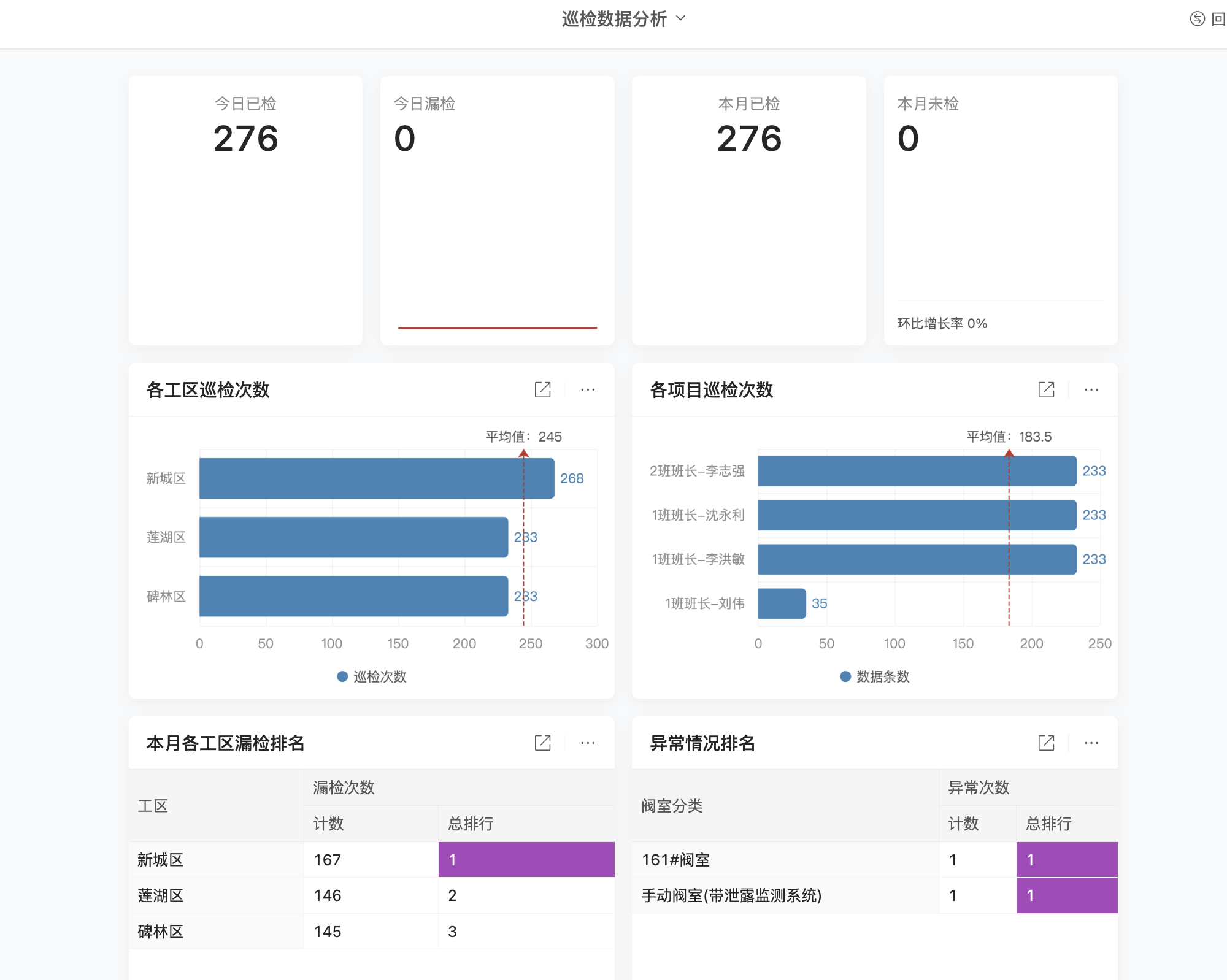

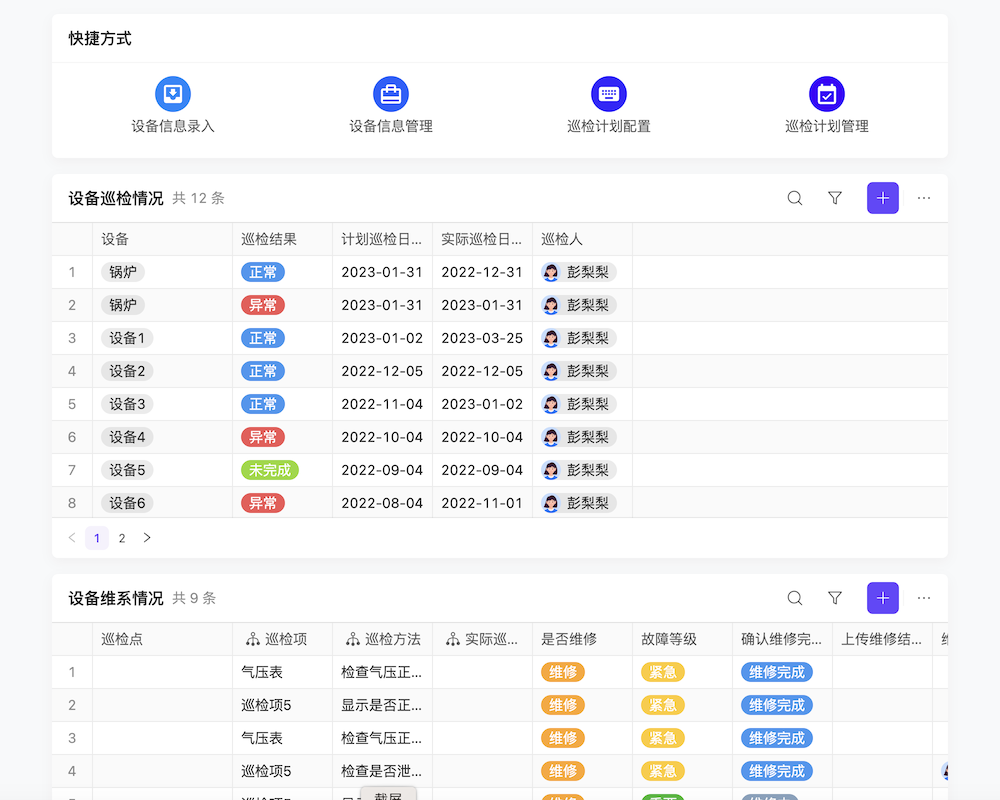

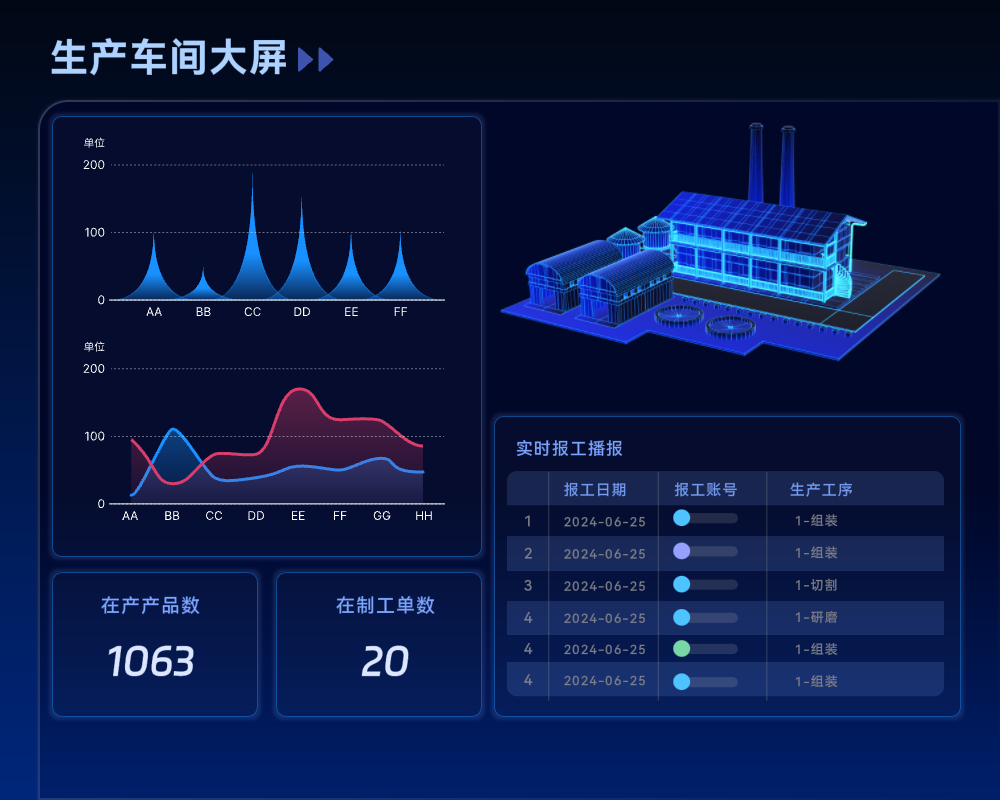

- 数据可视化:用MES系统实时监控设备稼动率、良品率等指标;

- 资源协同化:通过ERP整合物料、人力和设备资源;

- 异常响应机制:建立15分钟级的问题反馈闭环。

根据SWOT分析,企业强化生产管理时需注意:

优势(S):标准化流程可提升20%以上人均产能

劣势(W):初期需投入数字化工具

机会(O):工业互联网技术降低实施门槛

威胁(T):同行业竞争加剧倒逼改革速度

点击免费试用我们的智能排产系统,3天即可看到产线瓶颈改善效果。

中小企业为什么要强化生产管理能力?投入产出比划算吗?

我们是个200人的五金加工厂,老板觉得现在订单还能应付,有必要花钱搞生产管理系统吗?会不会成本太高?

中小企业强化生产管理能力的必要性可从成本象限分析:

| 投入项 | 典型回报周期 |

|---|---|

| MES系统 | 6-12个月 |

| 员工培训 | 3个月 |

| 流程再造 | 即时见效 |

关键回报点包括:

- 设备利用率提升15%-30%

- 原材料浪费减少20%

- 订单交付准时率提升至95%+

建议采用分步实施策略:

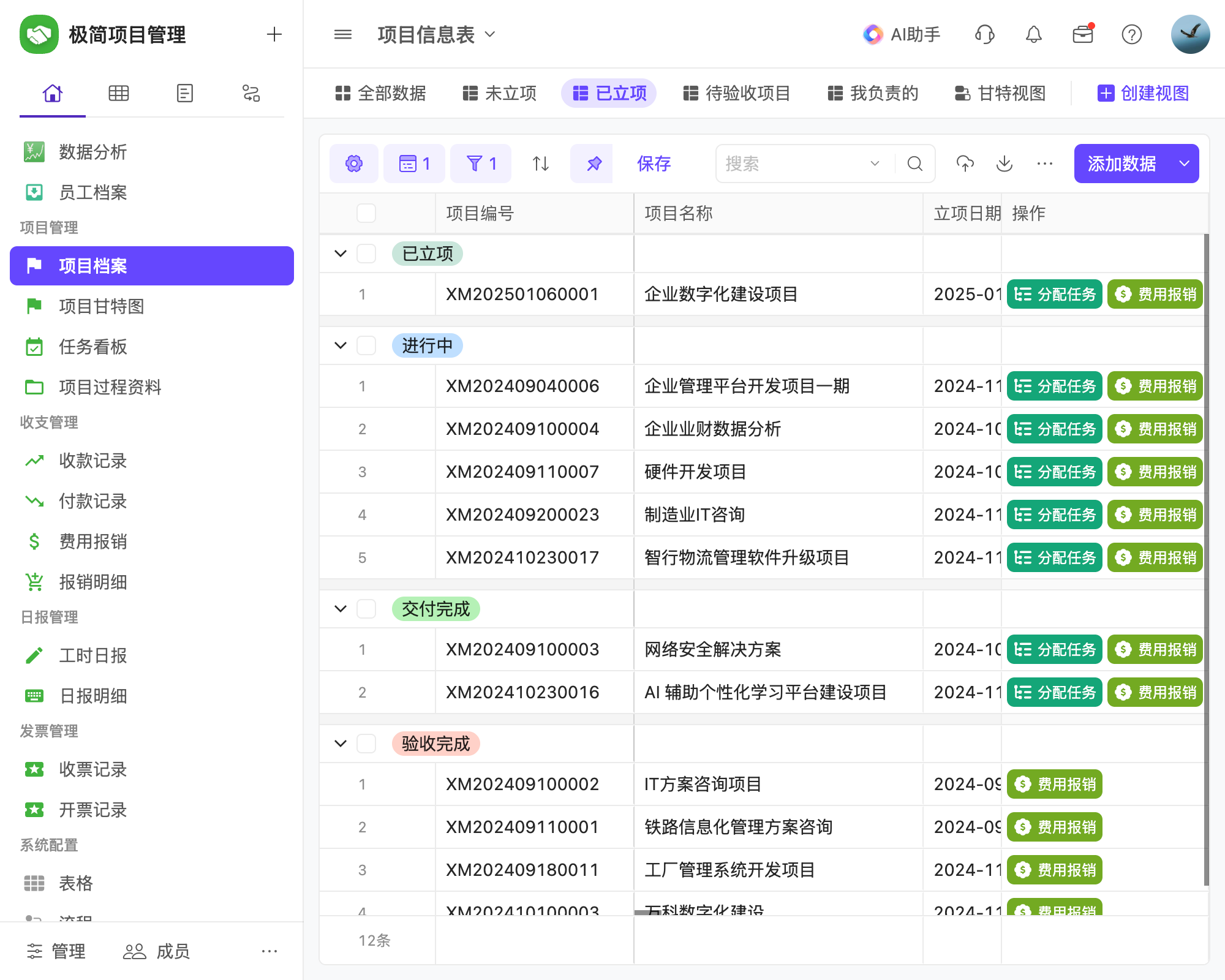

1. 先用扫码报工系统收集产线数据

2. 识别3个最严重的浪费环节

3. 针对性导入自动化设备

4. 建立持续改善机制

预约演示我们的轻量化生产管理系统,首年可节省至少20万隐形成本。

如何通过数字化手段强化生产管理能力?需要哪些技术支撑?

我们是做汽车零部件的,车间主任说现在都用数字工厂了,但具体应该先上哪些系统?是不是必须买很贵的工业软件?

数字化强化生产管理的四层技术架构:

- 感知层:IoT传感器+5G数采盒

- 传输层:工业边缘计算网关

- 平台层:MES/APS系统

- 应用层:数字孪生仿真系统

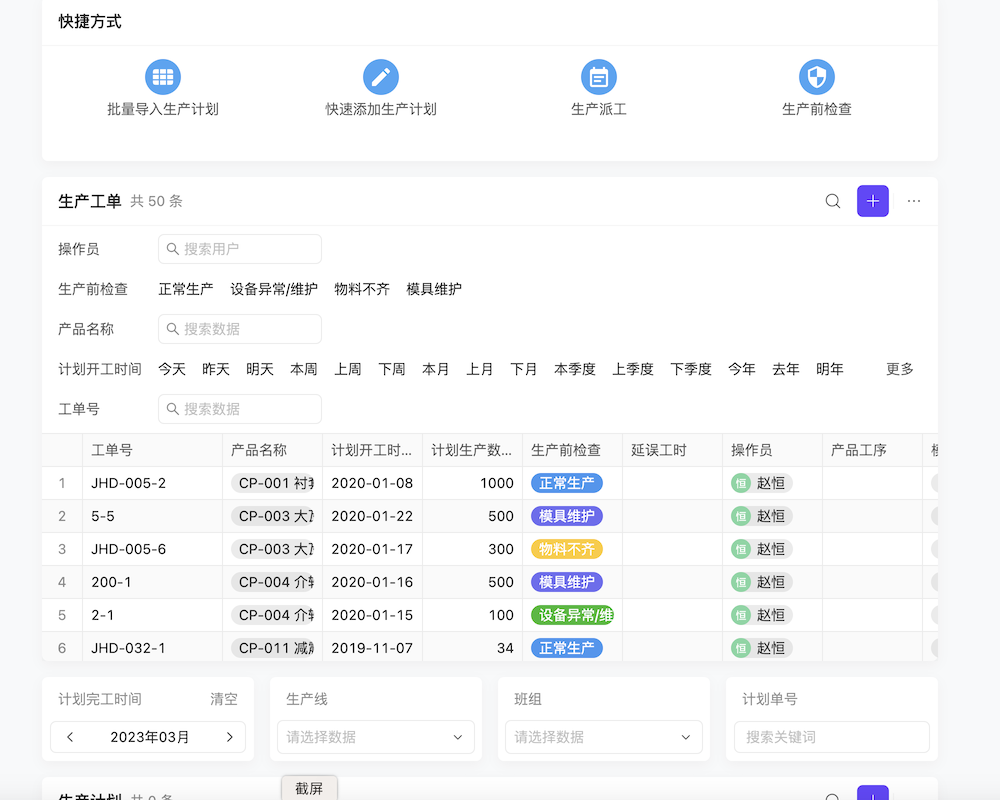

关键实施步骤:

1. 对CNC等核心设备进行联网改造

2. 搭建生产可视化看板

3. 建立设备预测性维护模型

4. 实现自动排产与物料联动

根据技术成熟度矩阵,建议优先部署:

高价值-易实施:电子作业指导书

高价值-高难度:AI质检系统

注册即可获取汽车行业数字化升级白皮书,内含18个降本增效案例。

生产主管如何快速提升团队管理能力?有哪些实操方法?

我刚升任生产经理,团队40多人总是出现交接班混乱、质量问题反复的情况,有没有立竿见影的管理技巧?

生产团队能力提升的PDCA-SDCA双循环模型:

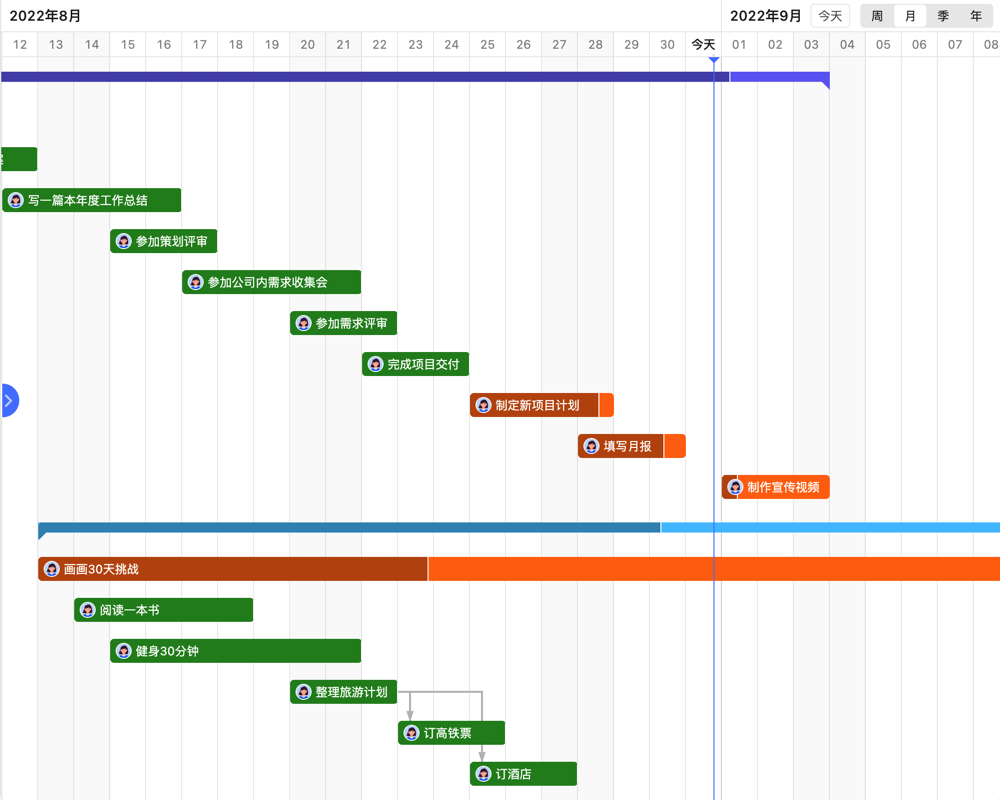

- Plan:制定SMART目标(如每日人均产出提升5%)

- Do:推行「三现主义」现场管理

- Check:建立分层审核制度

- Act:实施改善提案奖励机制

快速见效的5个工具:

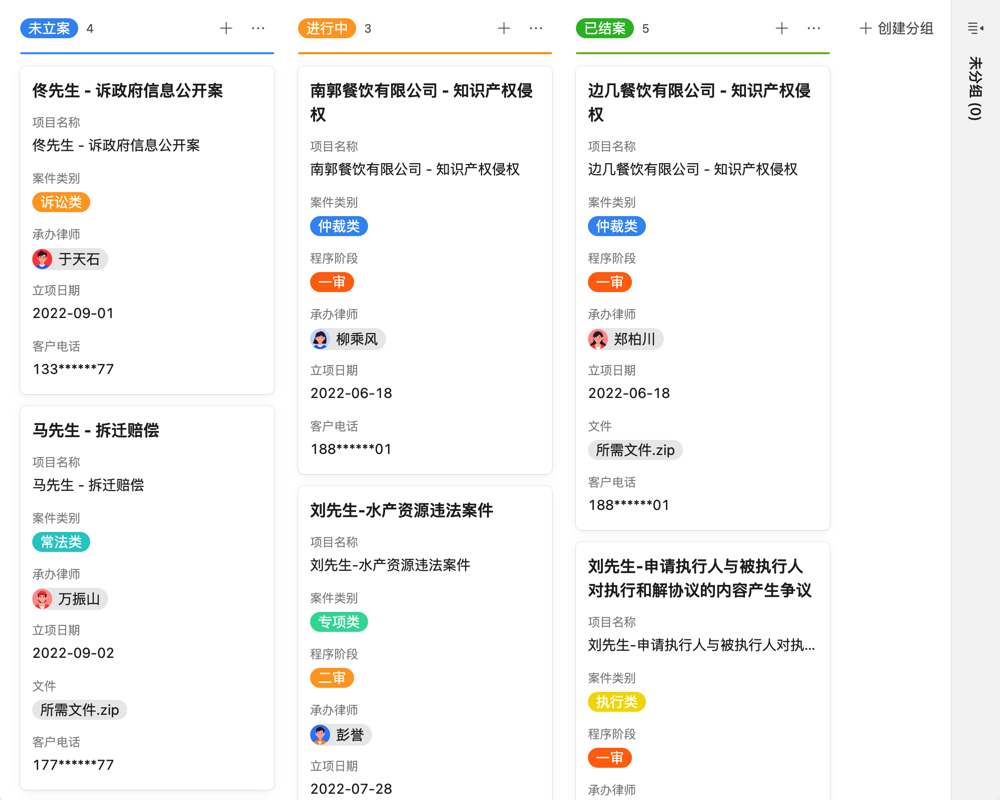

1. 交接班清单(含设备状态、在制品数量等12项)

2. 品质问题「5Why分析」看板

3. 关键岗位多能工培养矩阵

4. 生产异常分级响应机制

5. 每日15分钟站立例会

特别推荐我们的班组管理APP,可自动生成交接班报告和改善建议,点击领取30天试用权限。

强化生产管理能力需要改变现有组织架构吗?如何平衡改革阻力?

公司想推行精益生产,但老员工抵触情绪大,部门之间也互相扯皮,这种情况该怎么推进管理升级?

组织变革的四象限应对策略:

| 高能力 | 低能力 | |

|---|---|---|

| 高意愿 | 任命为改善组长 | 提供专项培训 |

| 低意愿 | 设置绩效对赌 | 逐步替换 |

关键实施要点:

- 成立跨部门推进办,直接向总经理汇报

- 选择试点产线快速验证效果

- 建立「改善收益分享」机制

- 用数字看板消除部门信息壁垒

阻力化解的3个技巧:

• 用视频记录改善前后对比

• 设置「老带新」积分奖励

• 每月举办改善成果发布会

预约组织变革咨询专家,可获得定制化的变革路线图与沟通话术模板。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。