目录

mes系统是在erp系统里:一场被掩盖的制造业效率革命

沈钧泽

·

2025-11-12 02:20:00:23

阅读6分钟

已读2685次

当mes系统是在erp系统里成为常态,企业却深陷数据割裂与执行失控的泥潭。本文揭示传统管理范式的致命缺陷,提出以零代码为核心的范式革命,重新定义制造执行与资源规划的协同未来。

用户关注问题

mes系统是在erp系统里到底有什么问题?

很多人觉得这样整合省事,但实际运行中真的顺畅吗?

表面看是集成了,实则造成了数据滞后和权限混乱。ERP侧重财务和计划,MES关注现场执行,两者目标不同。强行合并导致现场变化无法及时反馈,管理层看到的数据总是‘昨日黄花’,决策严重脱节。同时,业务人员被迫适应僵化流程,反而降低了响应速度。

零代码真的能支撑复杂的制造场景吗?

我们产线流程多、变量杂,怕简单工具撑不住。

关键在于‘复杂’是否源于真实需求。许多所谓复杂流程,其实是历史遗留的冗余规则。零代码平台的优势是让业务方自己梳理逻辑,剔除无效环节。对于高频变更的场景,如试产跟踪、临时工艺调整,零代码反而比传统开发更稳定高效。真正的大批量标准生产,仍可对接原有系统,形成互补。

脱离ERP做MES,数据会不会更割裂?

原本在一个系统里还能查数据,分开后岂不是更难整合?

恰恰相反。传统集成是‘硬连接’,一旦结构变动就崩溃;现代方式是‘松耦合’,通过API按需同步关键字段(如订单号、物料编码)。数据更新更及时,责任也更清晰:ERP管‘计划是什么’,MES管‘实际发生了什么’。两者通过轻量接口联动,避免了数据冗余与冲突。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

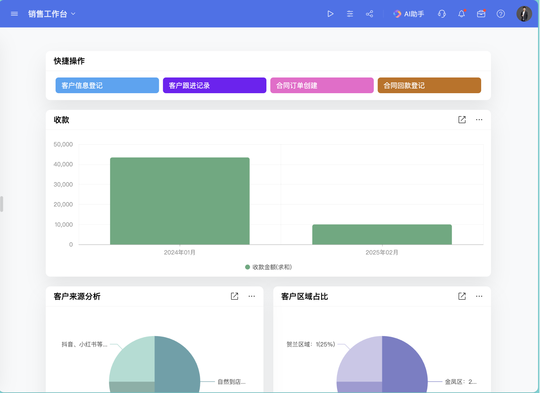

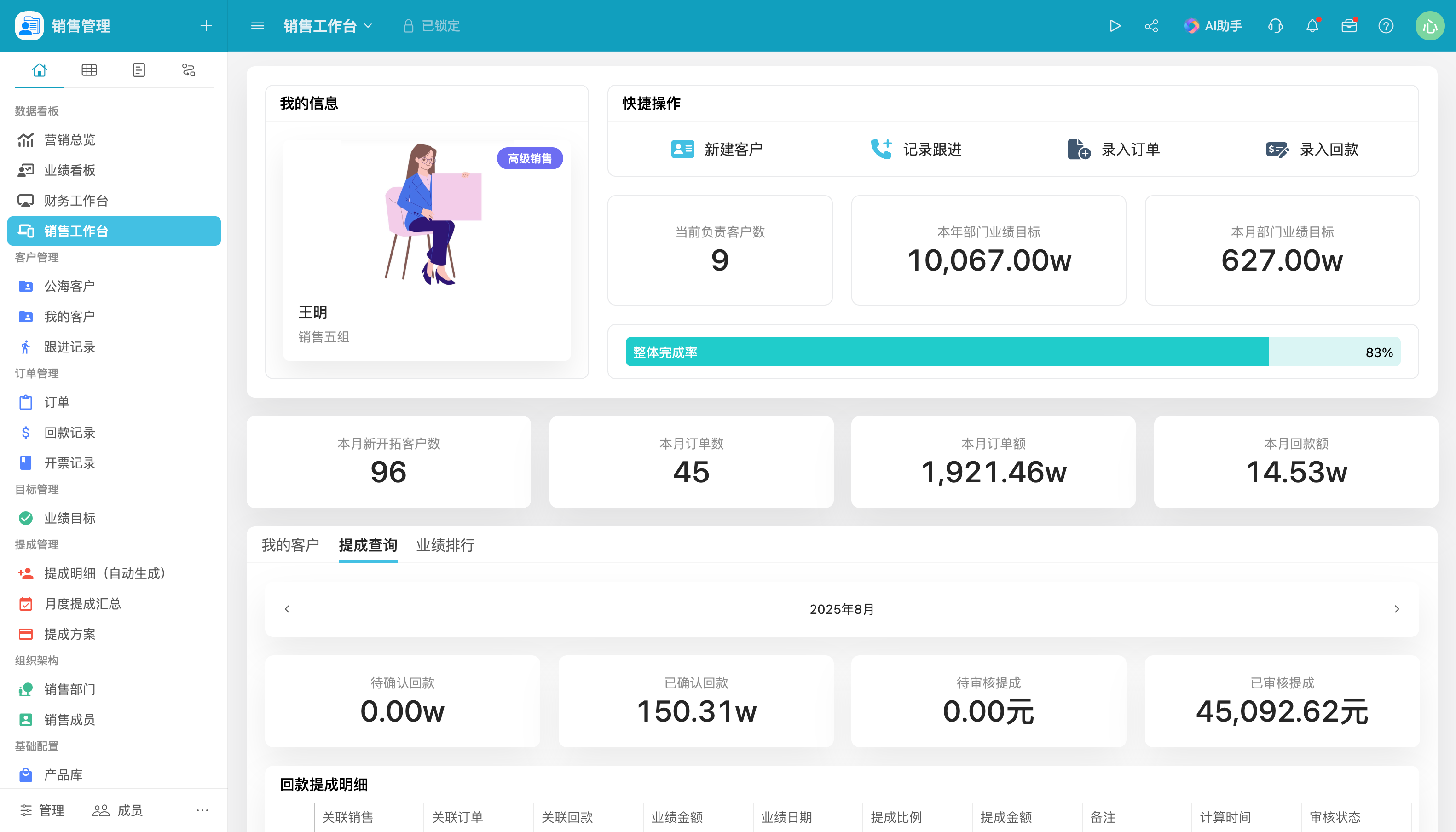

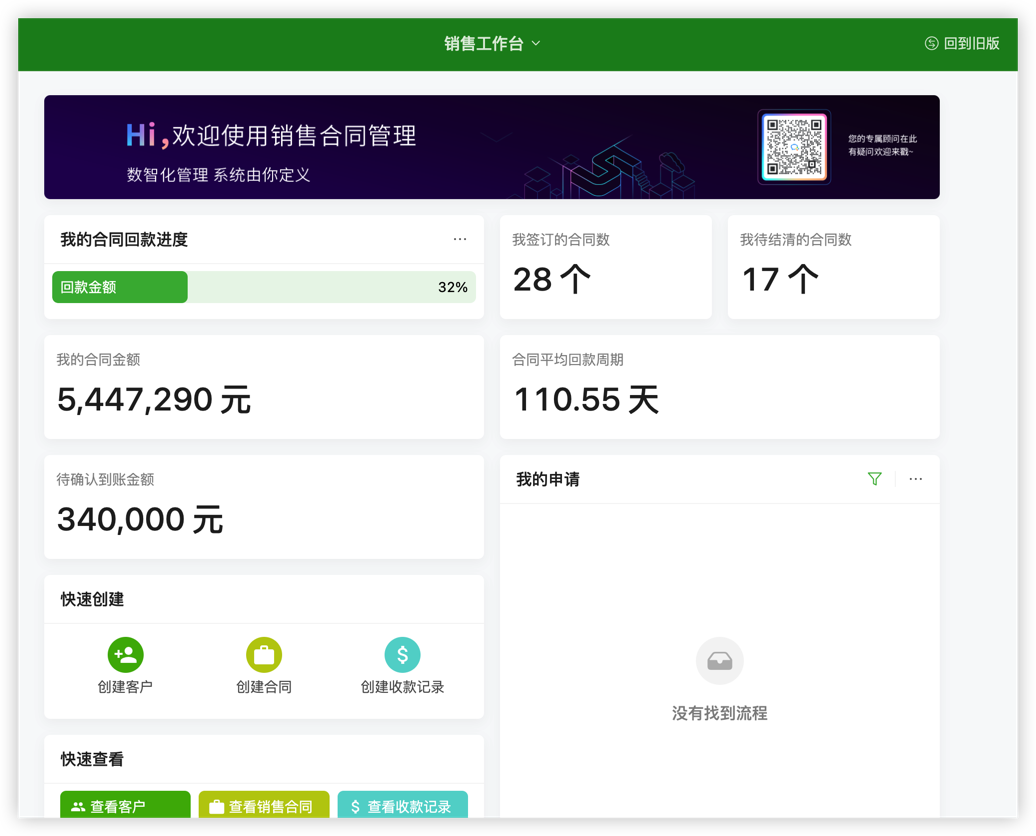

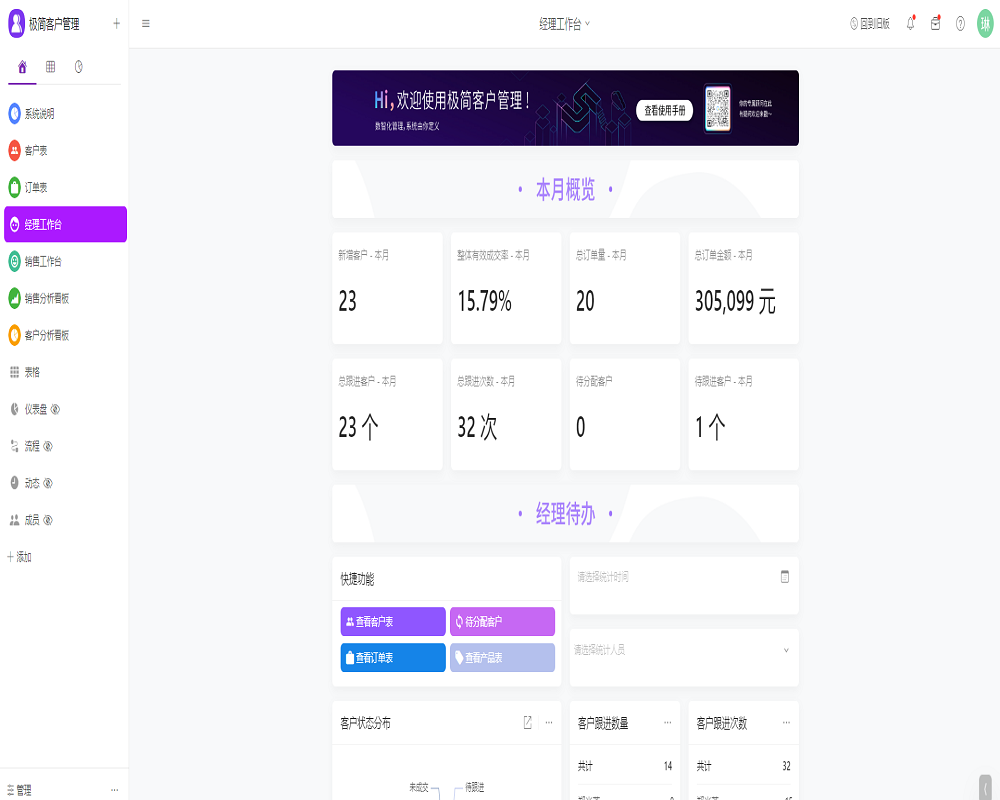

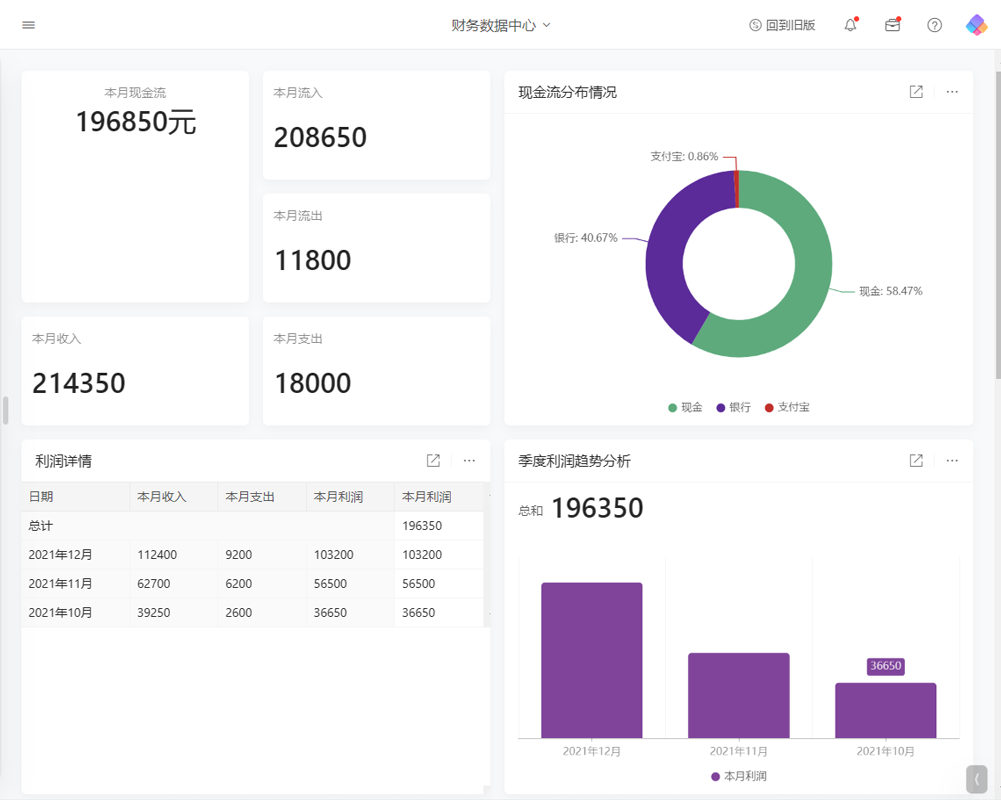

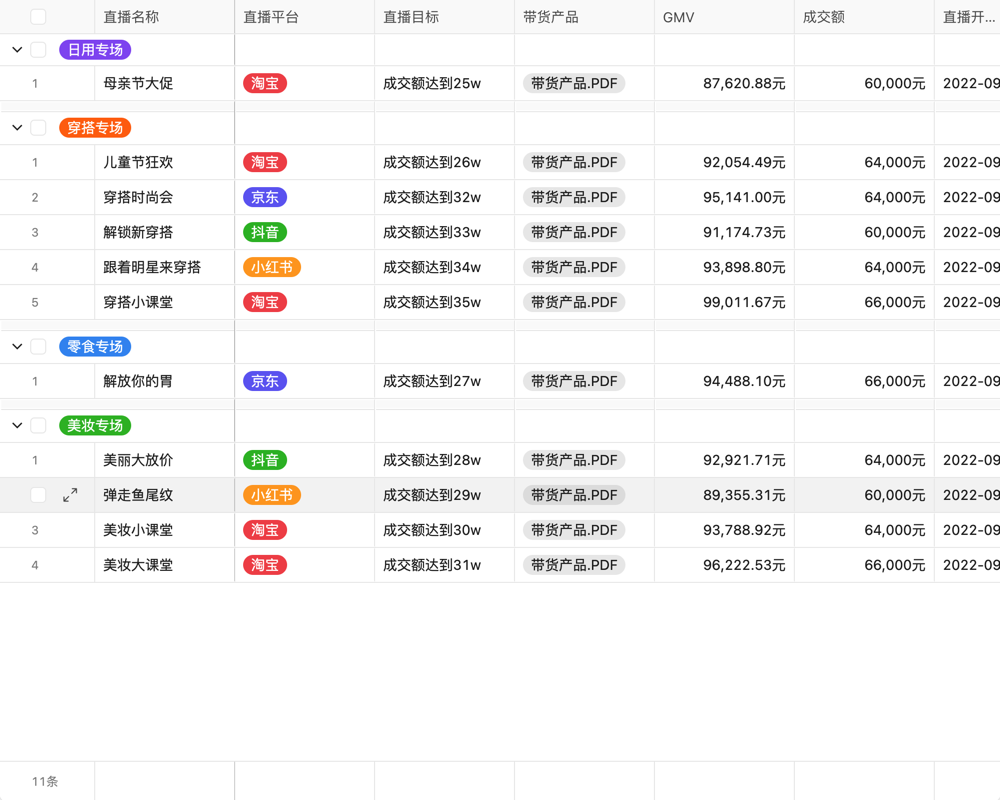

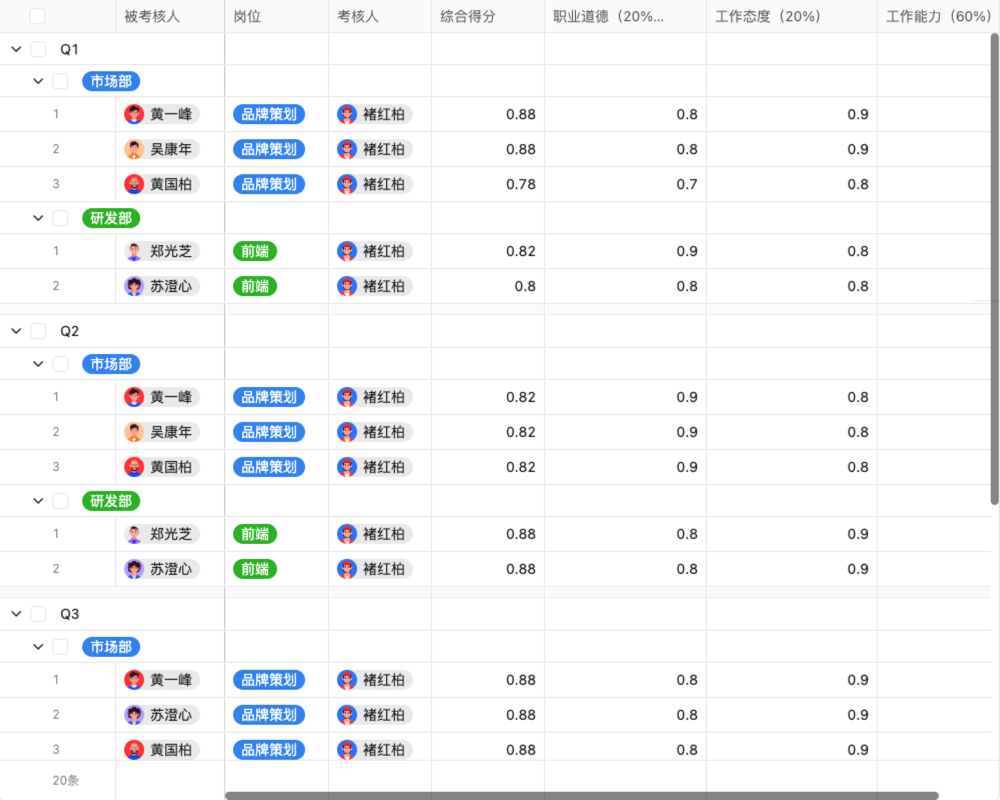

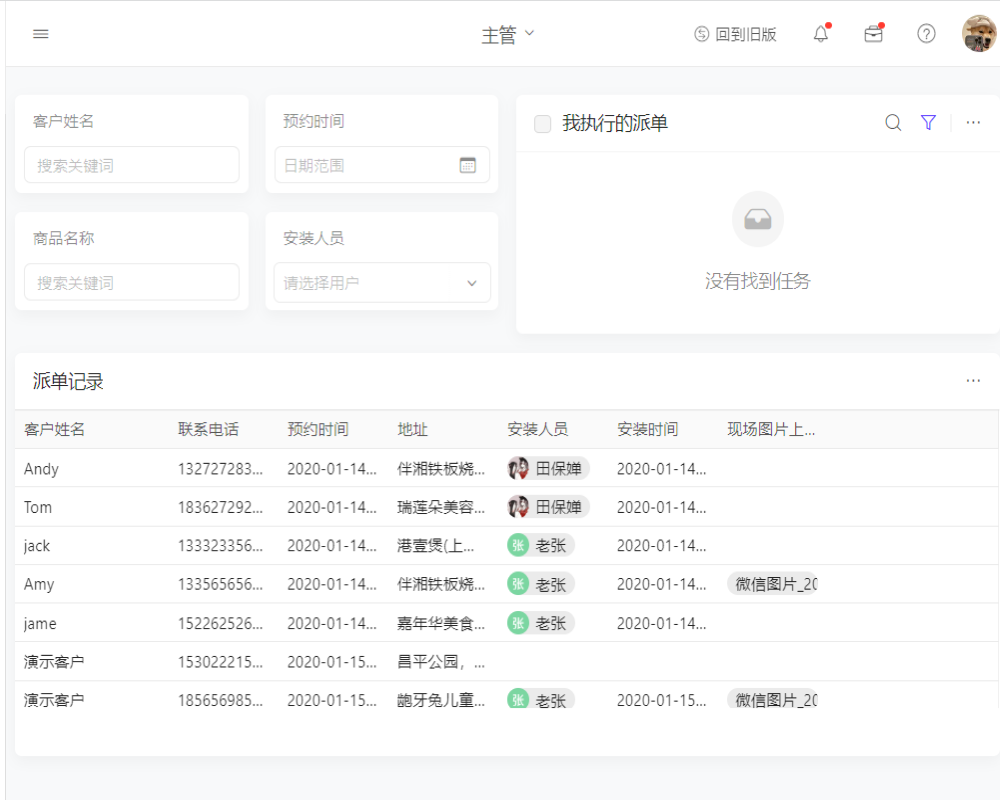

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖