目录

如何干好车间生产管理员?需明确角色职责、掌握知识技能并建立管理体系吗?

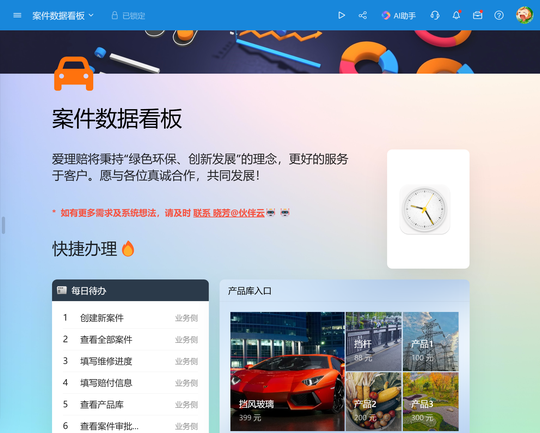

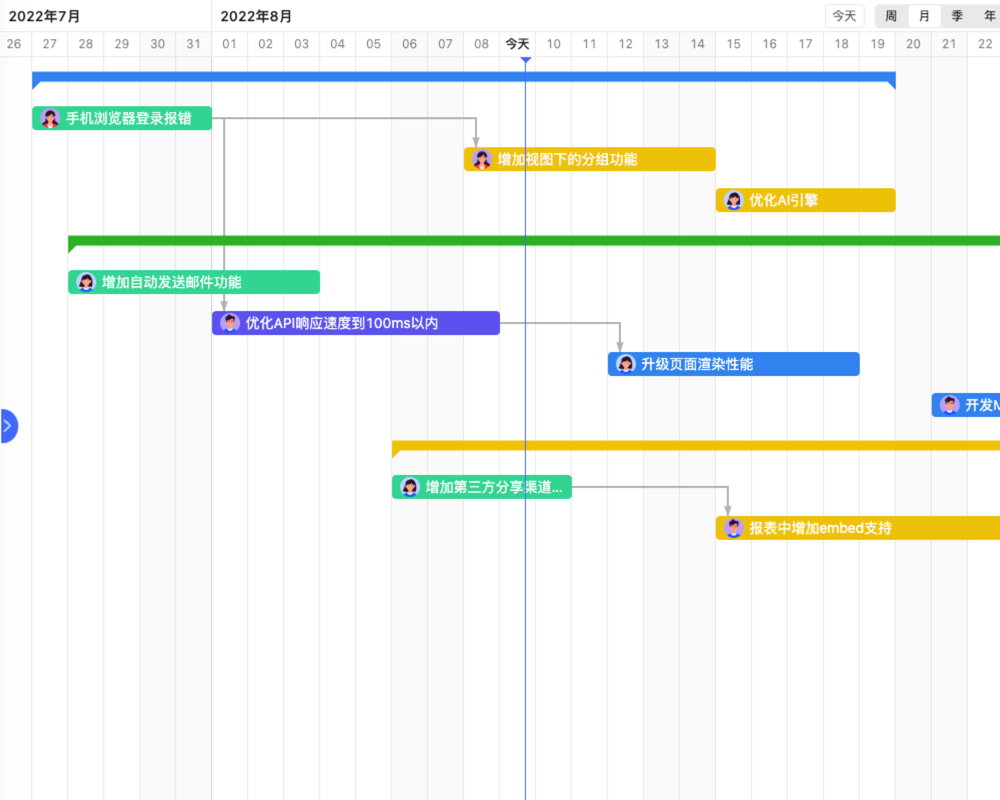

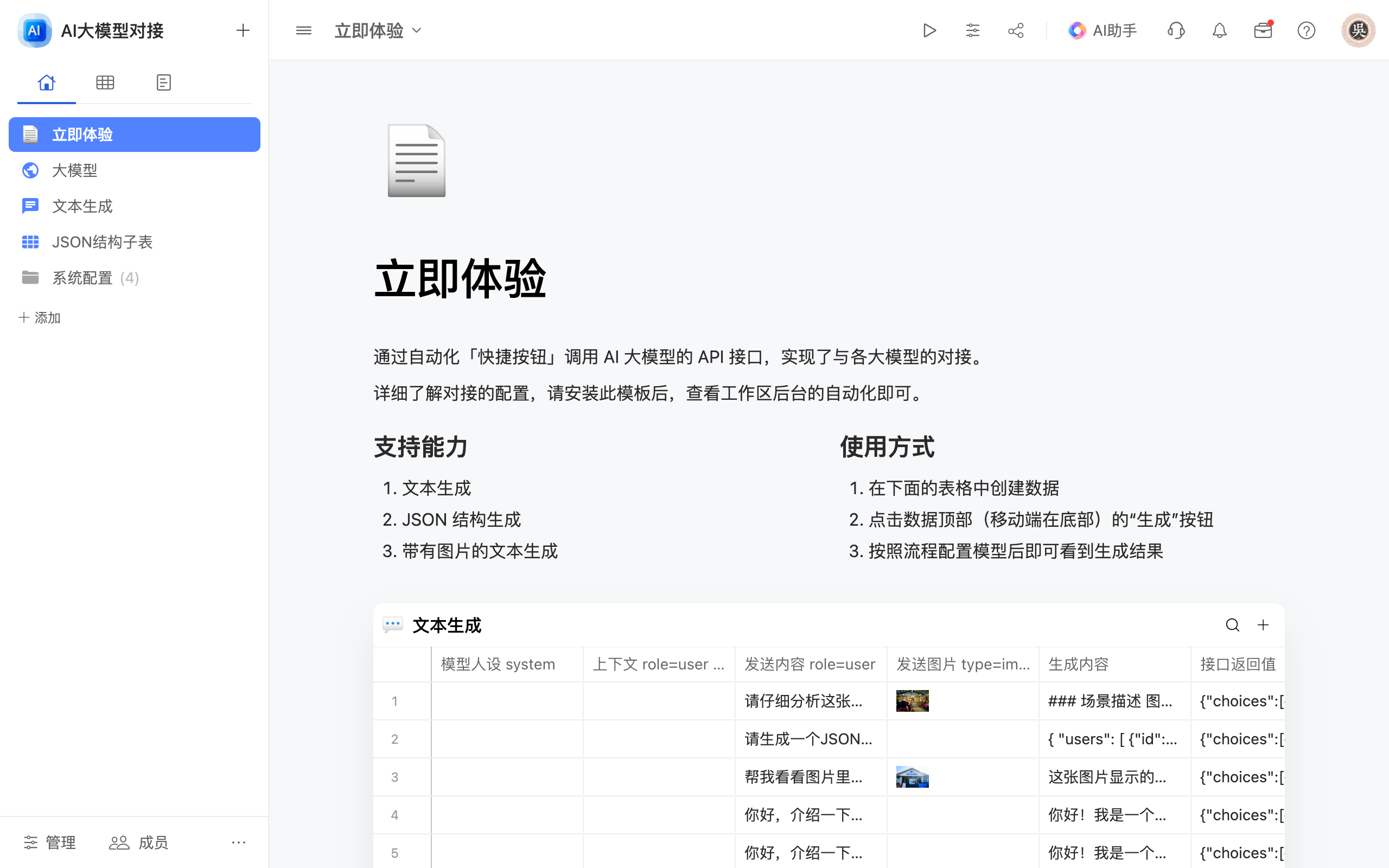

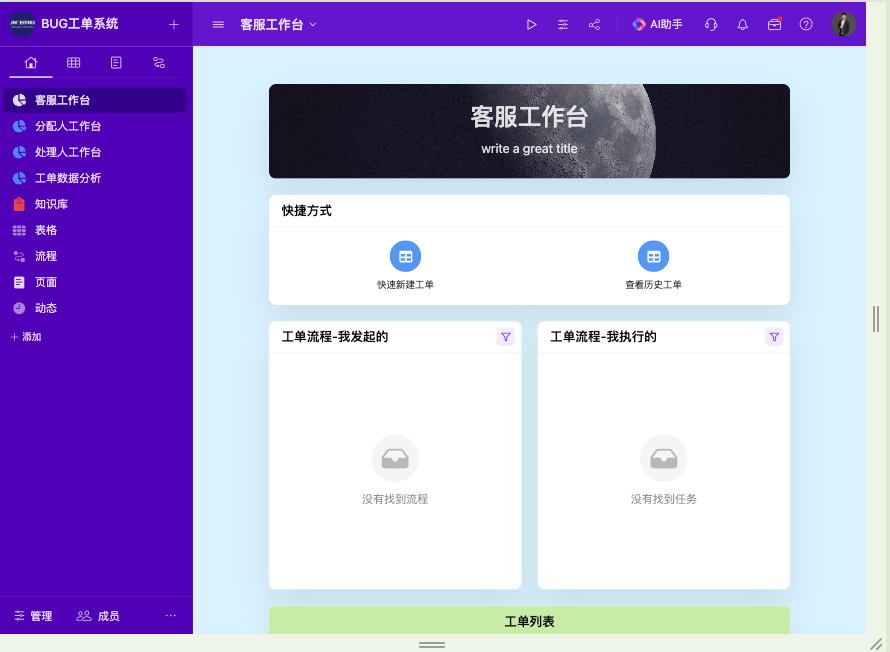

想干好车间生产管理员并非易事。首先要理解自身角色与职责,处于管理层和一线工人间起承上启下作用,职责包括生产计划与调度、质量管理、人员管理、设备与物料管理等。其次要具备必要知识与技能,如生产工艺知识、质量管理知识、人员管理技能(沟通、领导力、团队建设能力)、成本控制知识等。最后要建立有效的管理体系,包括生产计划管理体系(需求预测与订单分析、计划分解与执行)、质量管理体系(质量标准制定与宣贯、质量检验与反馈)、人员管理体系等。

用户关注问题

车间生产管理员如何保证生产效率?

就好比我们开了个工厂,车间里各种机器设备和工人都等着安排活儿呢。这时候作为车间生产管理员,怎样才能让大家都麻溜地干活,保证生产效率呢?这可太让人头疼了。

作为车间生产管理员,要保证生产效率可以从以下几个方面入手:

1. **合理规划生产流程**:对整个车间的生产流程进行详细梳理,找出可能存在的瓶颈环节并优化。例如,如果发现某个工序总是导致后面的工序等待,就要考虑调整设备布局或者改进该工序的操作方法。

2. **人员管理与培训**:了解每个员工的技能水平和特长,合理分配工作任务。同时,定期组织培训,提升员工的技能,这样他们就能更高效地完成工作。比如新设备来了,及时给员工培训如何操作,避免因为不熟练而影响效率。

3. **设备维护**:确保设备正常运行,建立完善的设备维护计划。日常检查、定期保养都不能少,就像汽车要定期保养一样,设备状态好了,生产效率自然不会低。

4. **物料供应管理**:保证生产所需的物料按时、按量供应。如果物料供应不及时,工人就得干等着,这肯定会影响效率。

5. **激励机制**:设立合理的激励措施,如绩效奖金、优秀员工表彰等,鼓励员工积极提高生产效率。

如果您想深入了解更多车间管理的有效方法,可以点击免费注册试用我们的车间管理方案哦。

车间生产管理员怎么协调不同班组间的工作?

想象一下,车间里有好几个班组呢,每个班组干的活儿不太一样,但又相互关联。我作为车间生产管理员,就像是个中间人,得让各个班组配合好,可咋做才好呢?

车间生产管理员协调不同班组间的工作可以这么做:

- **明确工作任务和目标**:首先让每个班组清楚知道整体的生产任务以及自己所在班组的具体目标。例如,要是生产一批产品,告诉组装班组要达到什么样的组装数量和质量标准,同时告知配套的加工班组要提供多少合格的零部件。

- **建立沟通机制**:搭建一个良好的沟通平台,如定期的班组会议或者即时通讯群组。这样方便班组之间及时交流生产进度、遇到的问题等。比如加工班组发现零件可能会延迟交付,就能马上通知组装班组调整工作计划。

- **制定工作流程和交接标准**:明确不同班组之间的工作流程,特别是工作交接的环节。比如说前一个班组的工作成果以什么标准交给下一个班组,是填写交接单还是进行抽检等。

- **处理矛盾和冲突**:当班组之间出现矛盾时,要及时介入。例如两个班组因为共用设备发生争执,要根据实际情况,制定合理的设备使用时间表或者寻找其他解决方案。

想获取更多关于车间管理协调工作的实用技巧,请点击预约演示哦。

车间生产管理员如何做好质量控制?

咱就说在车间里啊,生产出来的东西质量得过关才行。可我是车间生产管理员,这么多工序、这么多人,咋就能保证质量不出问题呢?这可真难啊。

对于车间生产管理员做好质量控制,可以按以下步骤操作:

一、建立质量管理体系

1. 制定质量标准:明确产品或服务在每个生产环节应该达到的质量标准,这些标准要细化到可测量、可操作的程度。例如对于一个机械零件,要规定其尺寸精度在多少范围内,表面粗糙度要达到什么级别等。

2. 设立质量检验点:在生产流程中设置多个质量检验点,在关键工序之后进行检验。比如在原材料投入生产前、半成品加工完成后、成品组装结束时等节点进行检验。

二、员工培训与意识提升

1. 质量意识培训:向员工强调质量的重要性,让他们明白质量不过关会带来的后果,不仅仅是产品不合格,还会影响企业的声誉和效益。

2. 技能培训:确保员工具备足够的技能来满足质量标准的要求。如果员工操作不熟练或者不正确,很容易导致质量问题。

三、过程监控与数据分析

1. 实时监控生产过程:通过现场巡查、设备监控数据等方式,及时发现生产过程中的异常情况。例如,如果设备运行参数偏离正常范围,可能会影响产品质量,要及时调整。

2. 数据分析:收集和分析质量相关的数据,如次品率、合格率等。通过分析数据找出质量波动的原因,是人为因素、设备因素还是材料因素等。

若您希望进一步学习先进的车间质量控制策略,欢迎点击免费注册试用我们专门为车间打造的管理系统。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

- 店面库存管理软件:一场关乎生死的效率战争1518阅读

- 轻量化库存管理系统:颠覆传统,重塑企业竞争力1687阅读

- 轮胎库存管理软件:掀起行业管理革命,你准备好了吗?1700阅读

- 原材库存管理软件:一场静默的效率战争正在吞噬你的利润1982阅读

- 石材库存管理软件:掀起行业管理革命,你准备好了吗?2703阅读

- 数据库管理系统:效率战争的终极武器2568阅读