目录

如何通过供应商管理库存计算提升供应链效率?

林睿诚

·

2025-06-12 15:43:49

阅读5分钟

已读2839次

供应商管理库存计算是现代企业优化供应链的关键策略。通过精准的库存计算,企业能够显著降低成本、提高效率并增强市场竞争力。本文将为您详细介绍供应商管理库存计算的核心概念、实施步骤及实际案例,助您掌握这一提升供应链效率的利器。

用户关注问题

供应商管理库存计算的核心公式是什么?

比如说,我们公司最近开始尝试供应商管理库存(VMI),但对具体的库存计算公式不太清楚。想知道供应商管理库存计算的核心公式有哪些,这样才能更好地优化库存水平。

供应商管理库存(VMI)的计算核心主要围绕安全库存、再订货点和经济订购量展开。以下是几个关键公式:

- 安全库存 = 日均消耗量 × 安全天数

- 再订货点 = 安全库存 + (日均消耗量 × 采购周期)

- 经济订购量(EOQ)= √(2DS/H),其中 D 是年需求量,S 是每次订货成本,H 是单位库存持有成本。

在实际应用中,建议结合自身业务场景调整参数。如果想进一步优化库存管理,可以免费注册试用我们的系统,内置智能算法帮助您更精准地计算库存需求。

如何通过供应商管理库存计算降低企业成本?

我们是一家制造业企业,库存成本一直居高不下。听说供应商管理库存计算能帮助企业降低成本,但具体怎么操作呢?

通过供应商管理库存计算降低企业成本可以从以下几点入手:

- 优化库存结构:利用计算公式确定最优库存水平,减少积压和缺货风险。

- 提升预测准确性:借助数据分析工具,提高需求预测精度,从而减少不必要的库存储备。

- 缩短采购周期:与供应商建立更紧密的合作关系,加快补货速度。

- 降低资金占用:通过合理控制库存规模,减少资金占用成本。

如果您希望体验更高效的库存管理方式,可以预约演示,了解如何利用技术手段实现成本优化。

供应商管理库存计算对供应链效率有哪些影响?

作为一家供应链管理公司的员工,我很关心供应商管理库存计算是否真的能提升供应链效率。具体有哪些方面的影响呢?

供应商管理库存计算对供应链效率的影响可以从以下几个方面分析:

| 方面 | 正面影响 | 潜在挑战 |

|---|---|---|

| 库存周转率 | 提高库存周转率,减少呆滞库存。 | 可能因预测偏差导致短期库存波动。 |

| 交货时间 | 缩短交货时间,增强客户满意度。 | 需要供应商配合,初期磨合可能较慢。 |

| 信息透明度 | 提升供应链信息透明度,促进协同。 | 数据共享可能涉及信息安全问题。 |

为最大化这些优势,建议使用专业的VMI系统进行辅助管理。欢迎点击免费注册试用,亲身体验其带来的效率提升。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

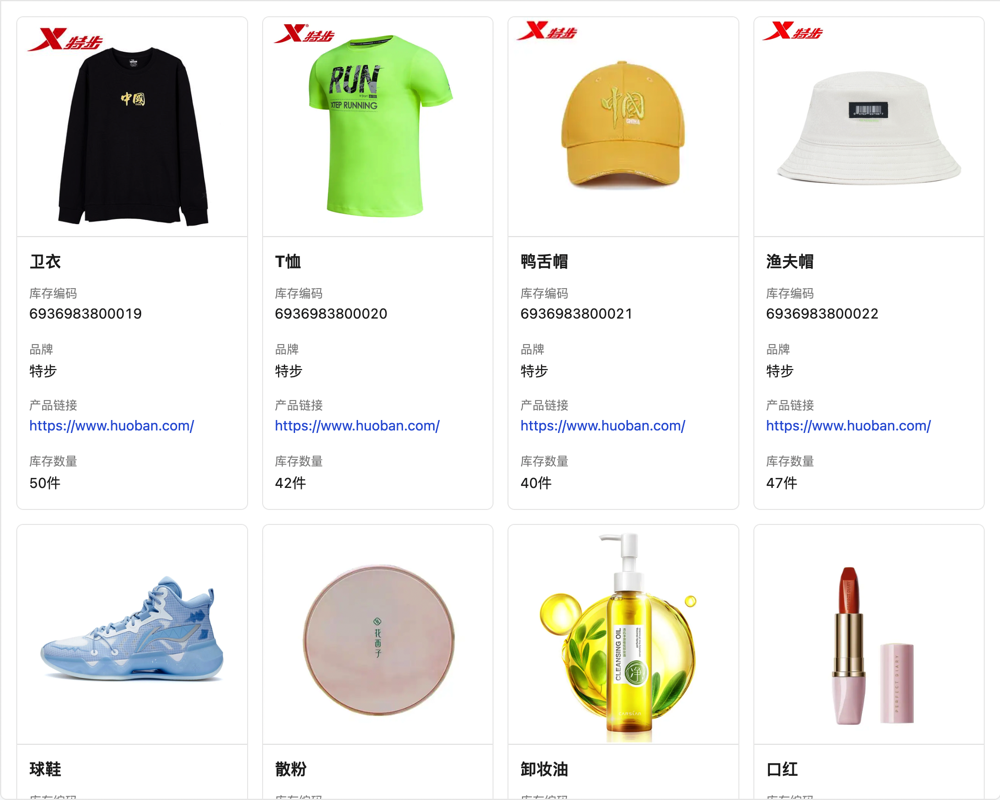

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖