目录

生产管理怎么配合工程部?三大核心逻辑助企业提质增效

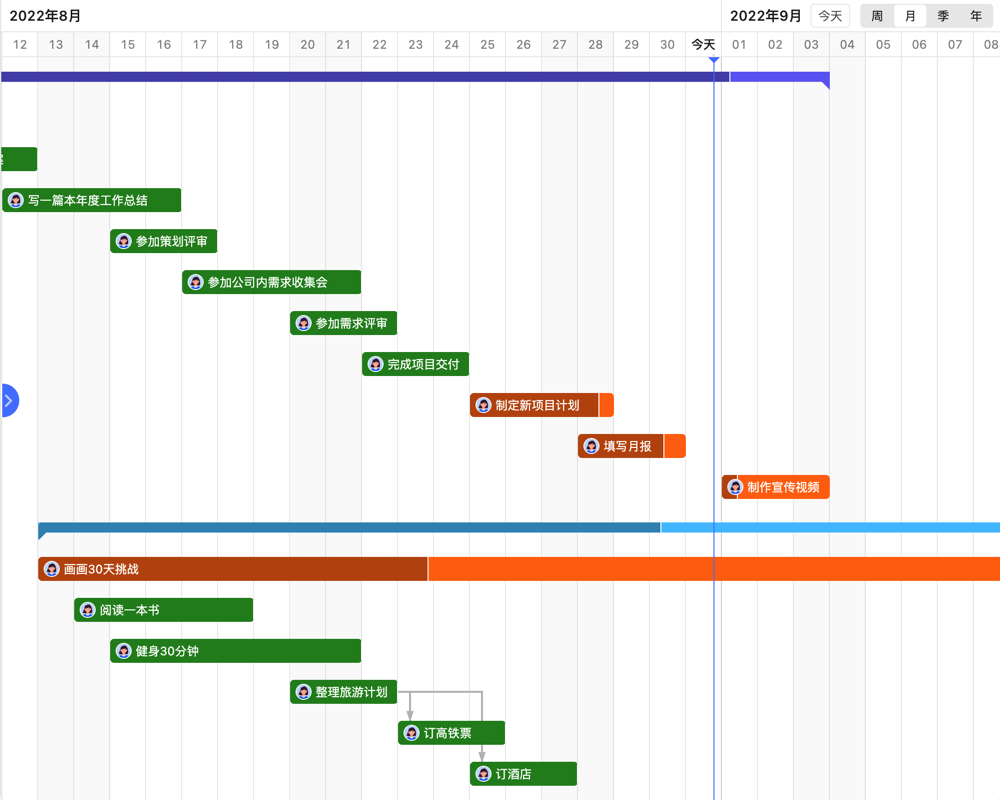

在制造业数字化转型中,生产管理与工程部如何高效协同成为关键命题。本文揭秘缩短产品导入周期30天的协作秘诀:通过建立数字化协同平台实现工程变更响应提速9倍,部署AR远程诊断系统使故障处理效率提升65%。深度解析流程打通、数据对齐、组织保障三大实施路径,并附某汽车零部件企业OEE提升8%的实战案例。掌握ECM系统与MES集成的工具矩阵,构建跨部门工艺改进小组的KPI联动机制,助您实现从工艺设计到生产执行的无缝衔接。

用户关注问题

生产管理怎么配合工程部提高设备利用率?

我们工厂最近设备总出问题,生产计划老被打乱,工程部说设备维护需要时间,但生产任务又紧,这种情况下生产管理该怎么和工程部配合才能提升效率?

核心配合策略:

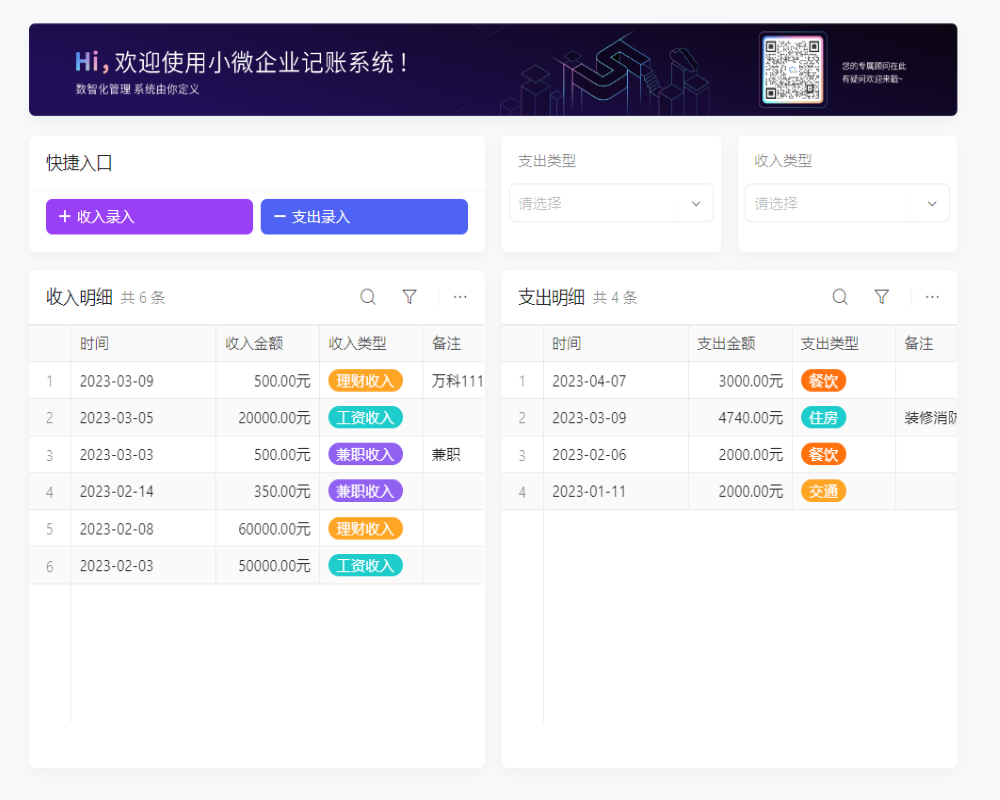

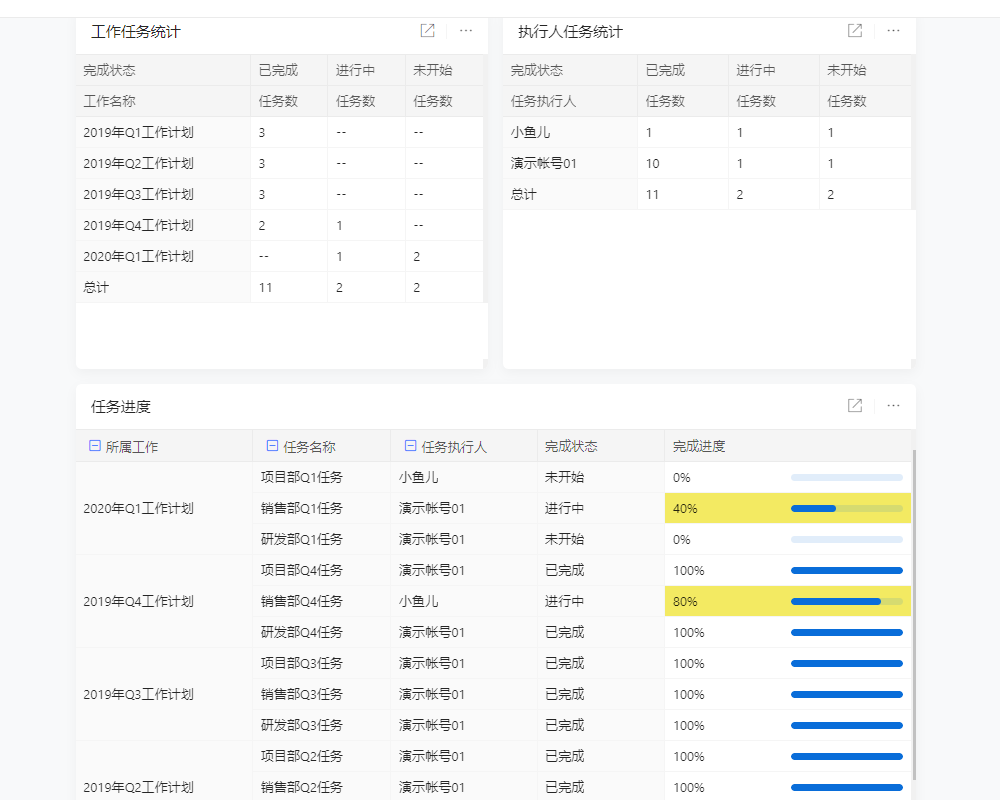

1. 数据共享与分析:生产部门需实时提供设备运行数据(如故障频率、停机时长),工程部据此制定预防性维护计划。

2. 优先级协同:使用SWOT分析法评估生产任务紧急程度,将高价值订单与设备维护窗口错开。

3. 动态排产机制:建立「红黄绿」象限管理表,红色设备优先检修,黄色设备错峰维护,绿色设备保障生产。

4. 联合巡检制度:双方人员每周共同巡检,生产人员反馈操作痛点,工程师现场优化参数。

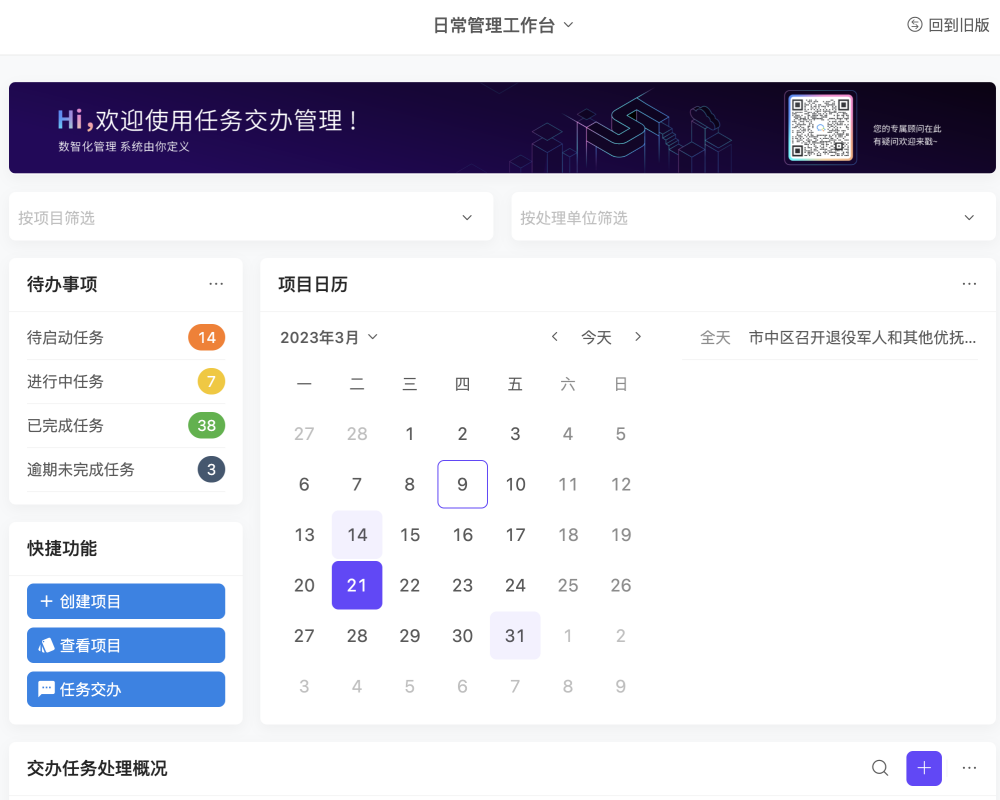

建议部署MES系统实现数据互通,现在免费试用可获取设备协同管理模块,快速提升综合OEE指标。

新产品导入时生产管理如何与工程部高效对接?

每次研发部推出新产品,生产线总是要折腾半个月才能正常量产,工程部说工艺参数需要调试,生产部抱怨耽误产能,这种情况该怎么破?

四阶协同模型:

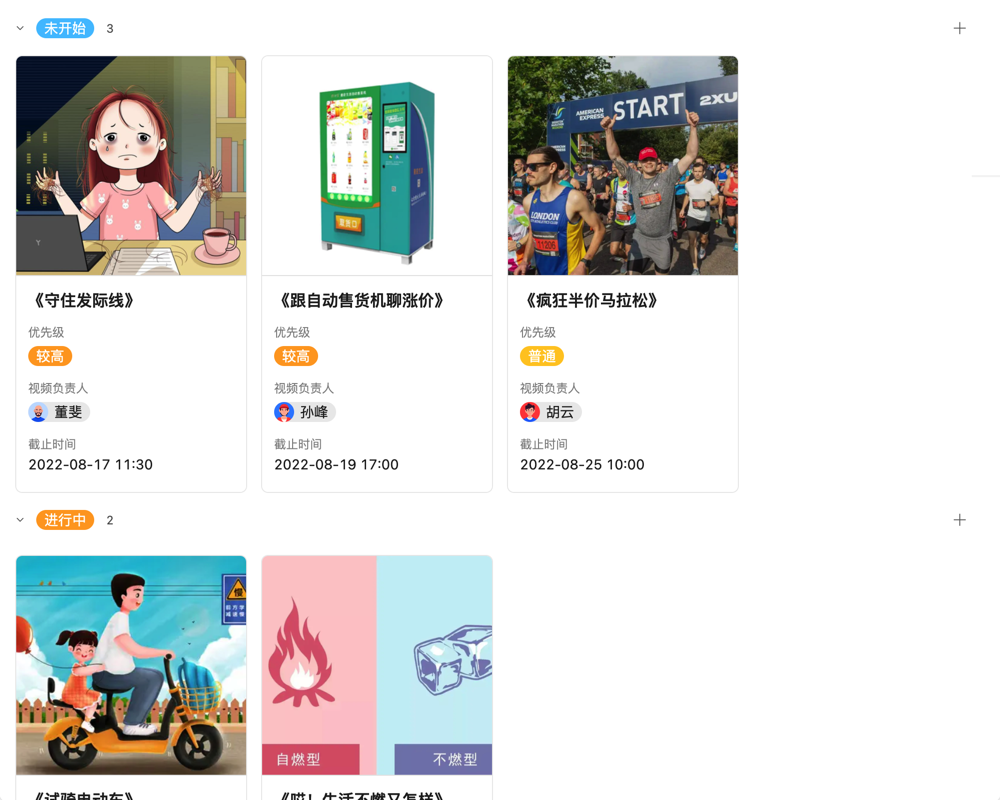

1. 预研阶段:生产主管提前2个月介入研发评审,提出可制造性建议(DFM)

2. 试制阶段:建立双组长制(生产+工程),每日同步工艺卡点和良率数据

3. 爬坡阶段:采用「5-3-2」产能分配法:50%老产品,30%过渡产品,20%新产品

4. 量产阶段:工程部驻线72小时,用PDCA循环快速闭环问题

推荐使用APQP协同平台,预约演示可查看新产品导入全流程数字化解决方案。

生产管理与工程部出现技术分歧怎么解决?

车间认为现有工艺可以提速,但工程部坚持设备有安全风险,这种技术层面的矛盾该怎么协调?

三维决策机制:

1. 数据层:搭建FMEA对比表,量化风险系数与效益值

2. 流程层:启动「三会制度」:技术听证会→沙盘推演会→执行确认会

3. 权责层:按风险等级划分审批权限:

- 一级风险(影响人身安全)需总经理签字

- 二级风险(可能损毁设备)需双部门负责人确认

- 三级优化(效率提升)可快速试点

建议部署数字孪生系统进行虚拟验证,点击注册即可获得3次免费工艺仿真测试机会。

如何建立生产管理与工程部的长效沟通机制?

部门间总在互相甩锅,生产说设备不好用,工程说操作不规范,这种日常扯皮问题该怎么系统化解决?

五维协同体系:

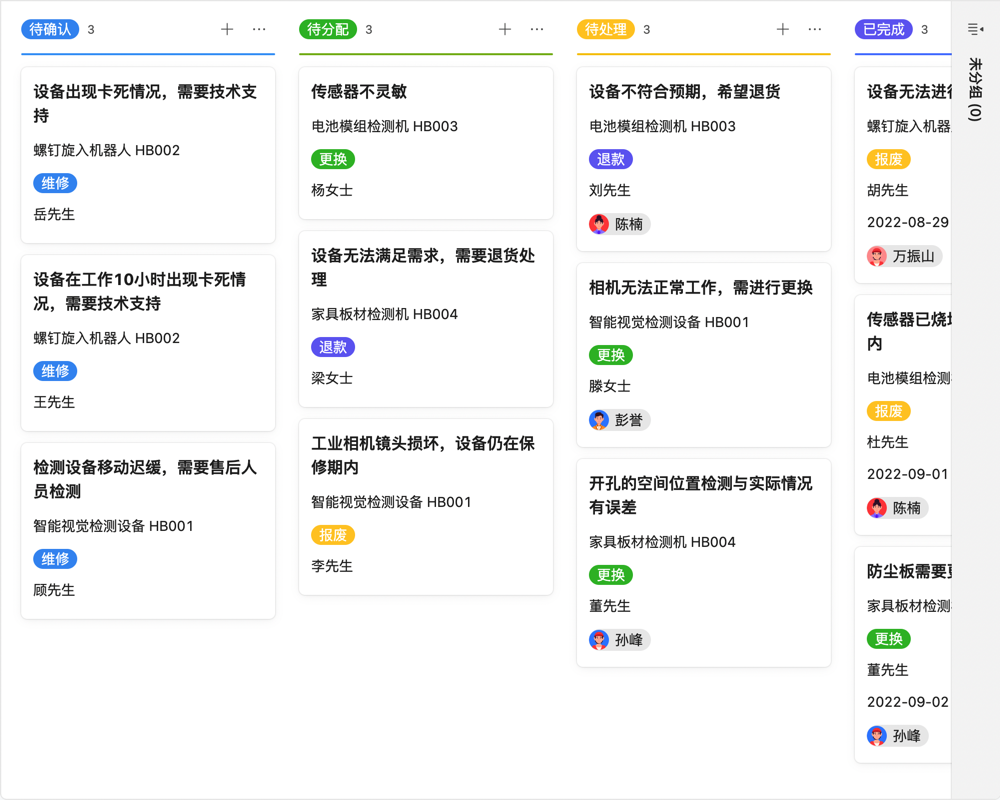

1. 信息互通:建立共享看板,实时更新设备状态与生产需求

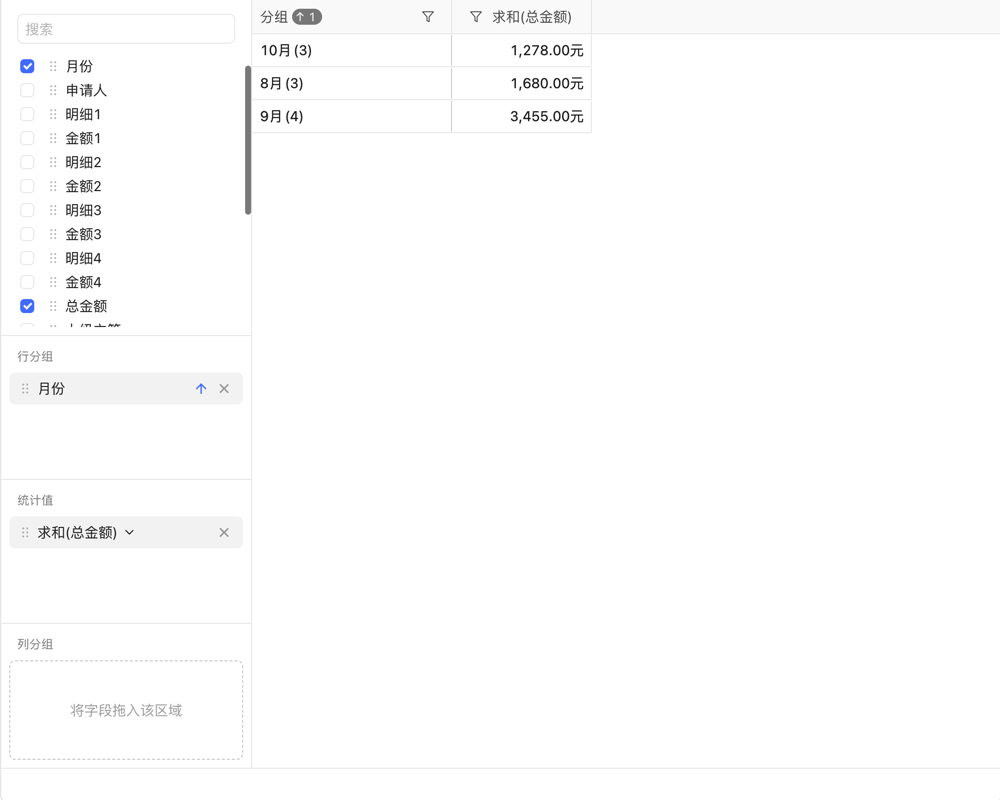

2. 指标绑定:设置30%关联KPI(如设备综合效率OEE双方各担15%)

3. 人才轮岗:实施季度交叉实训计划,生产班长学基础工程知识,工程师跟班体验生产

4. 技术共建:每月举办「金点子大赛」,优秀改善提案双部门联合署名

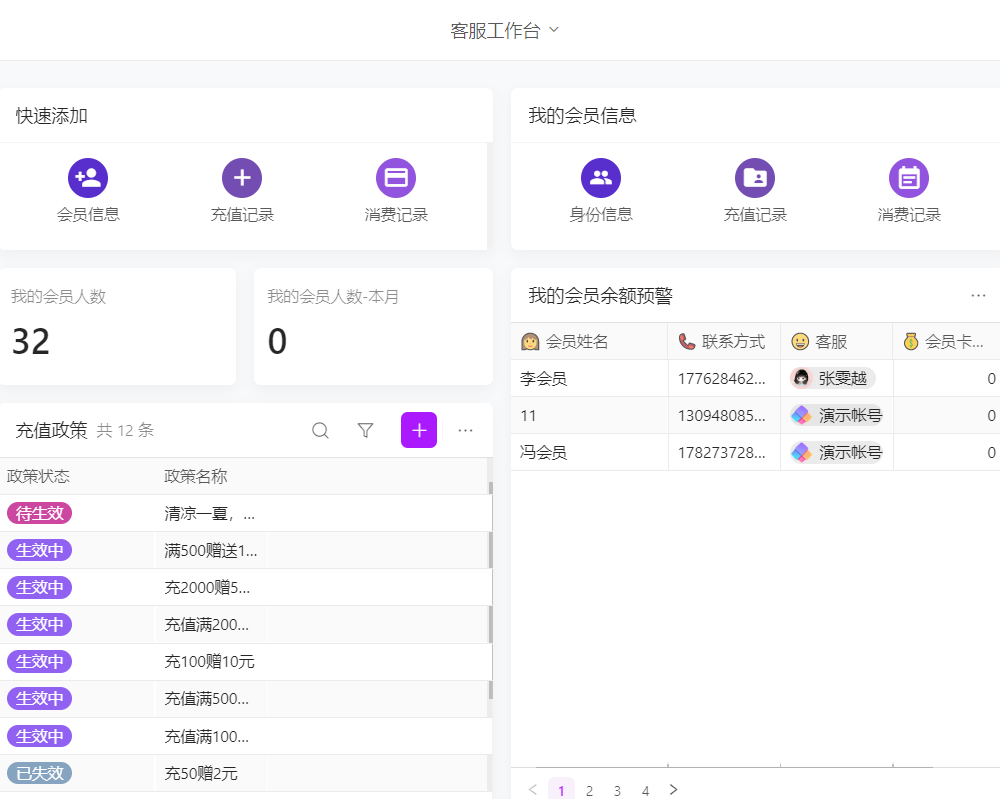

5. 数字赋能:部署IoT设备自动采集数据,消除人为判断差异

我们提供跨部门协同解决方案,立即咨询可获取定制化沟通流程设计服务。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。