目录

组装线如何生产管理?五大核心方法提升制造效率

沈钧泽

·

2025-03-19 23:42:23

阅读4分钟

已读3143次

本文深度解析组装线生产管理的全流程优化方案,涵盖智能排产系统应用、人员效能提升策略、设备协同管理要点等核心内容,揭秘行业龙头企业的标准化管理范式,助您构建高效能生产体系。

用户关注问题

组装线生产管理如何提高效率?

工厂里组装线经常卡顿,工人忙闲不均,怎样才能像大厂一样高效运转?

组装线效率提升需分三步走:

- 流程优化分析:用价值流图(VSM)找出瓶颈工序,比如某工位等待时间过长,通过拆分或合并工序平衡节拍。

- 动态调度策略:引入智能排产系统,根据订单优先级和物料到货情况动态调整生产顺序,避免设备空转。

- 实时监控预警:在关键工位加装IoT传感器,当异常(如缺料、设备故障)发生时自动触发警报,响应速度提升40%。

SWOT分析:

优势(S):数字化工具降低人工干预成本;

劣势(W):初期设备改造投入较高;

机会(O):精益生产可减少15%-30%浪费;

威胁(T):员工可能抵触流程变革。建议通过小范围试点验证方案,我们提供30天免费系统试用,点击即可体验智能排产功能。

如何控制组装线的生产成本?

明明订单量稳定,但月底核算时利润总不达标,哪些环节在偷偷吃掉利润?

成本控制需关注四大象限:

| 高影响/易执行 | 高影响/难执行 |

|---|---|

| 1. 物料损耗监控(设置电子看板实时预警) | 3. 供应商协同降本(建立长期战略合作) |

| 低影响/易执行 | 低影响/难执行 |

| 2. 能源分时管控(非高峰时段集中生产) | 4. 自动化设备升级(ROI需超2年谨慎投入) |

优先实施第1、2象限措施,例如某汽配厂通过条码追溯系统将物料错配率从5%降至0.8%,年度节省超200万。点击预约演示,获取专属成本优化方案。

多型号混产时怎样避免组装线混乱?

今天做A产品明天切B产品,换线时总丢三落四,有没有不依赖老师傅的管理方法?

混线生产管理三大核心:

- 模块化工艺设计:将通用工序(如螺丝紧固)与专用工序分离,减少换型时间

- 防呆防错系统:采用智能料架,不同型号物料对应不同颜色指示灯,拿错时自动报警

- 数字作业指导:每个工位的平板电脑自动切换SOP,新员工培训周期缩短70%

辩证分析:标准化与柔性化的平衡点在于预留10%-15%的弹性产能,既保证效率又应对紧急插单。已有300+企业通过我们的MES系统实现零差错混产,立即注册可领取《混线管理 checklist》。

上一篇没有了

没有了

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

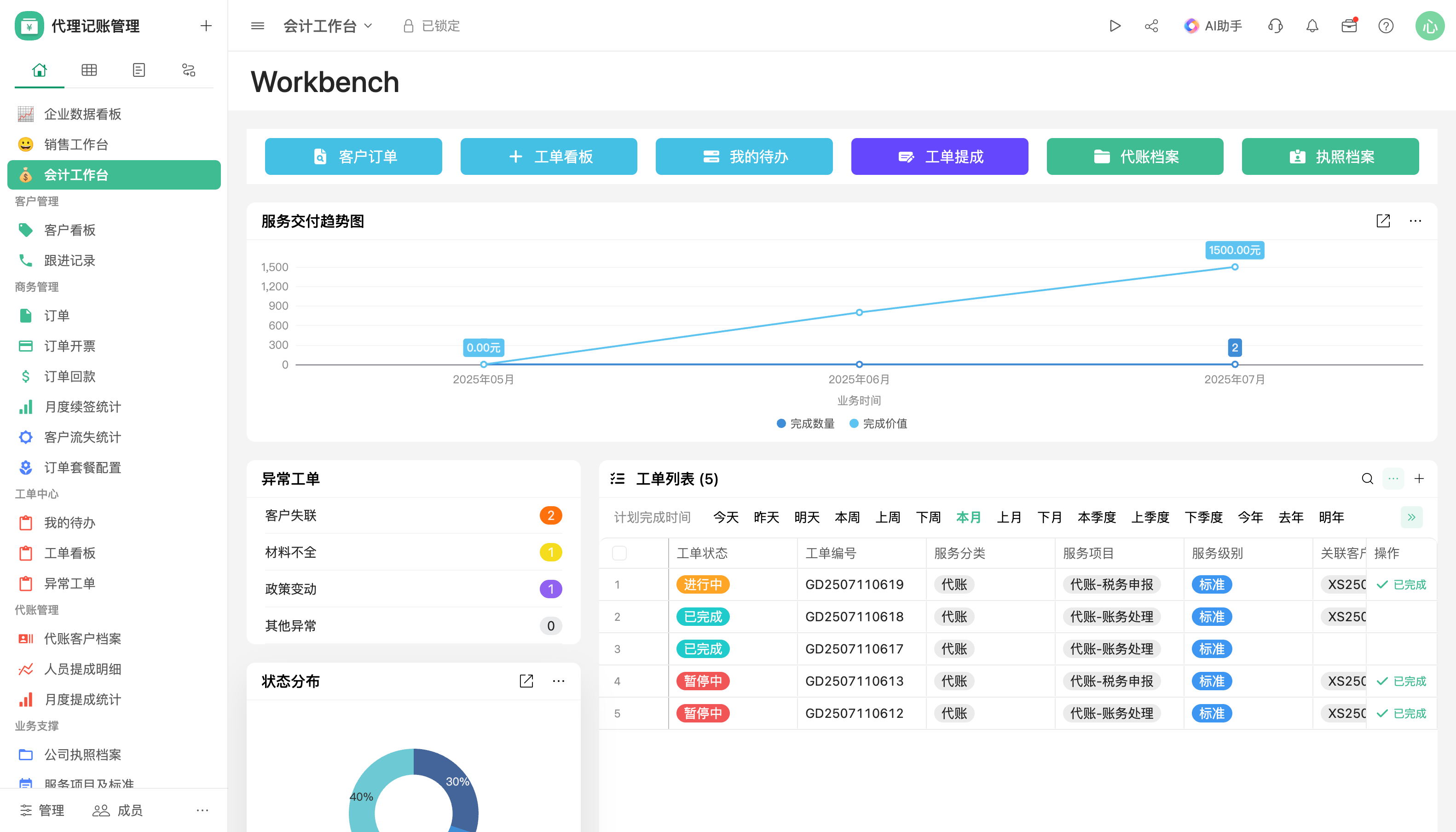

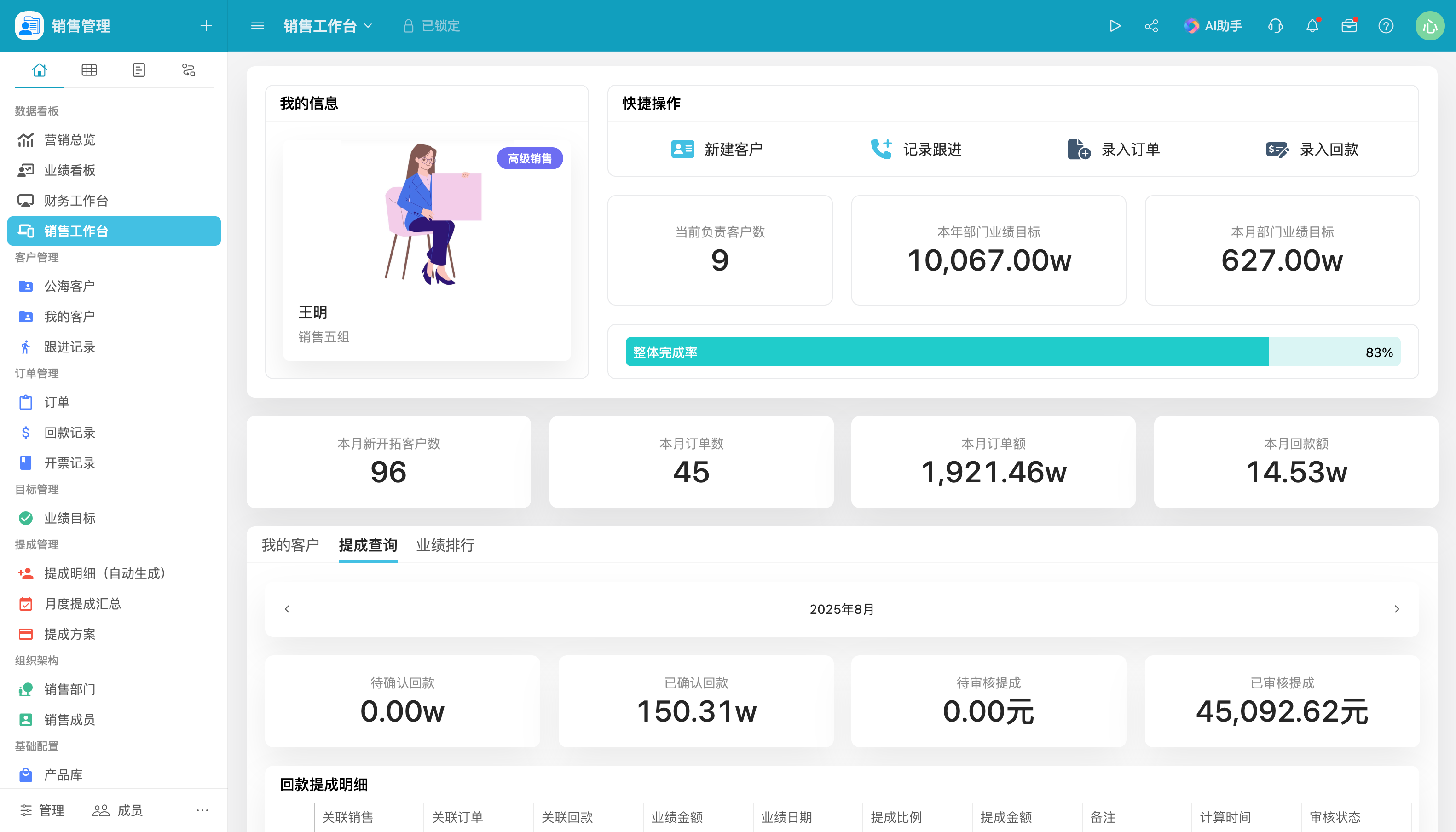

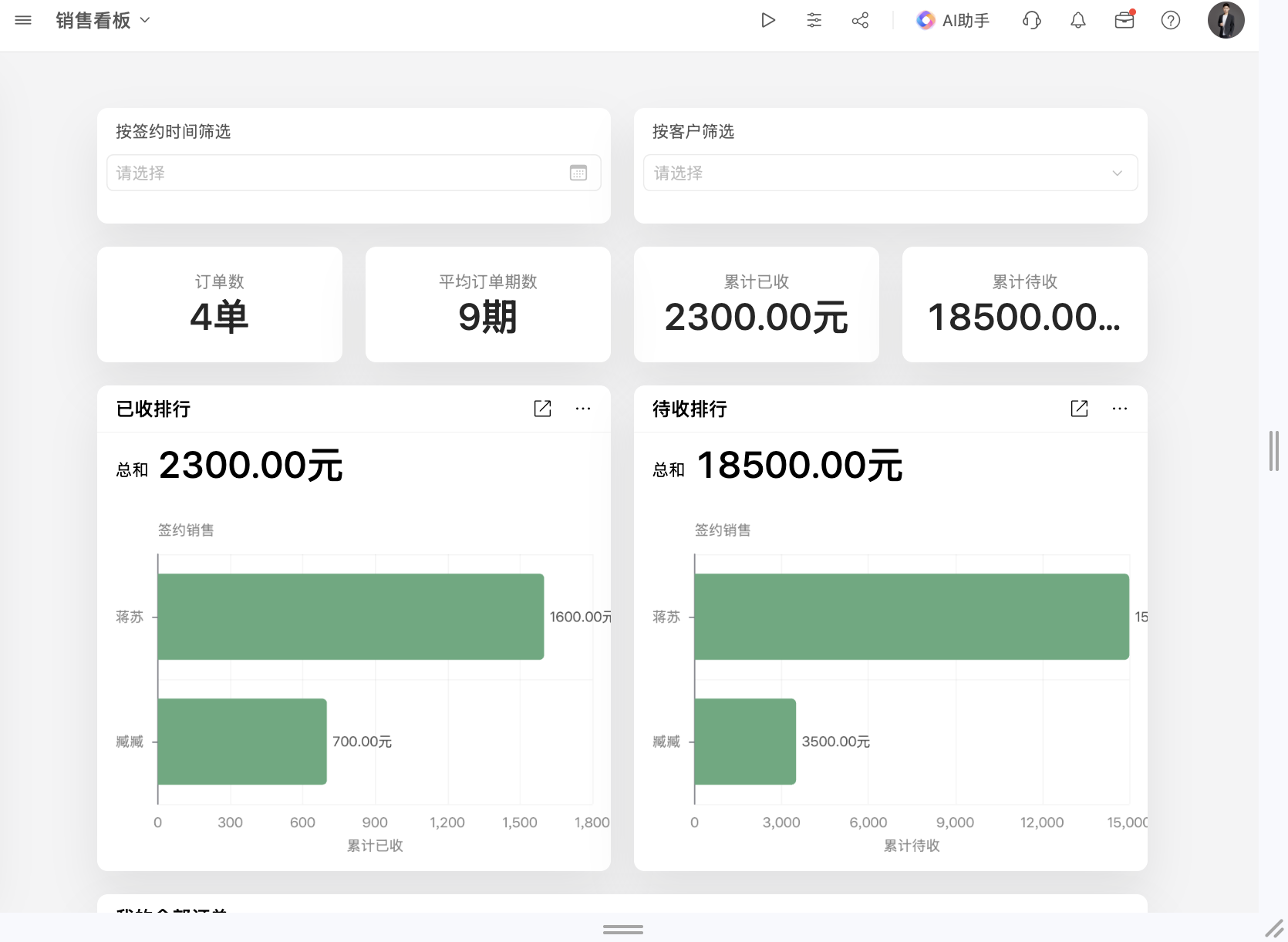

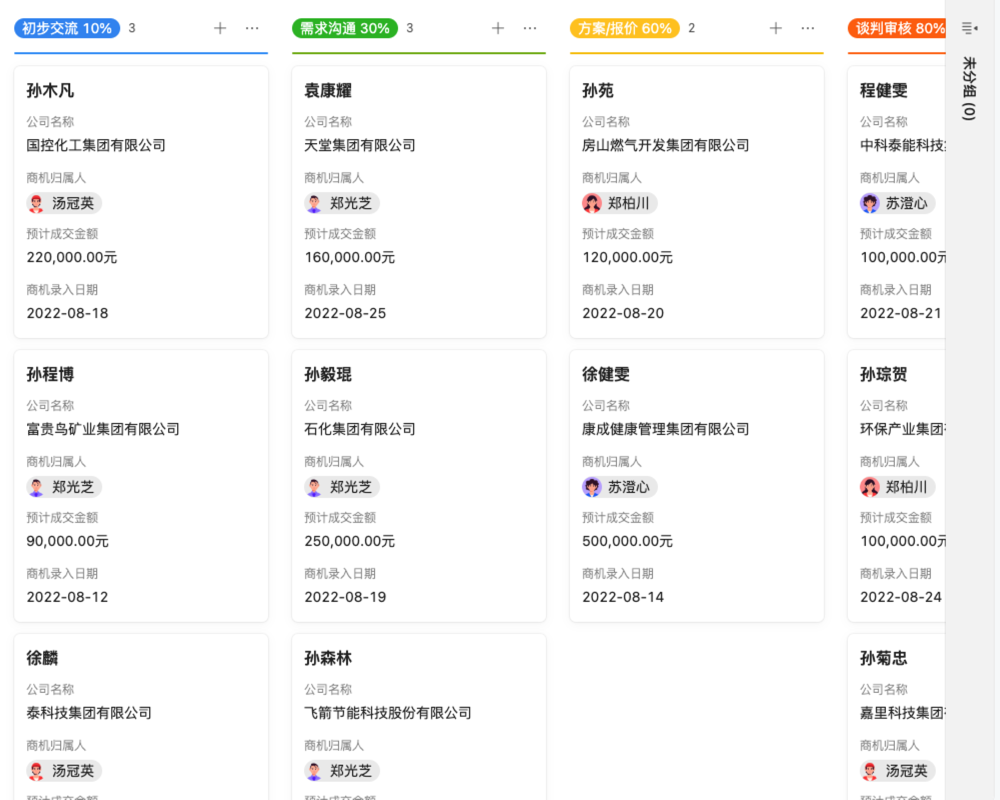

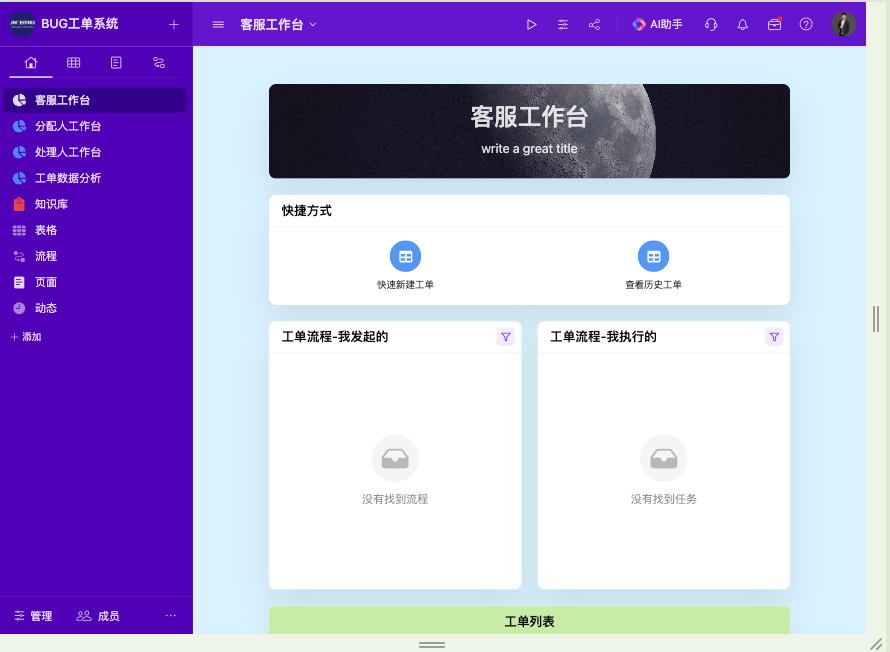

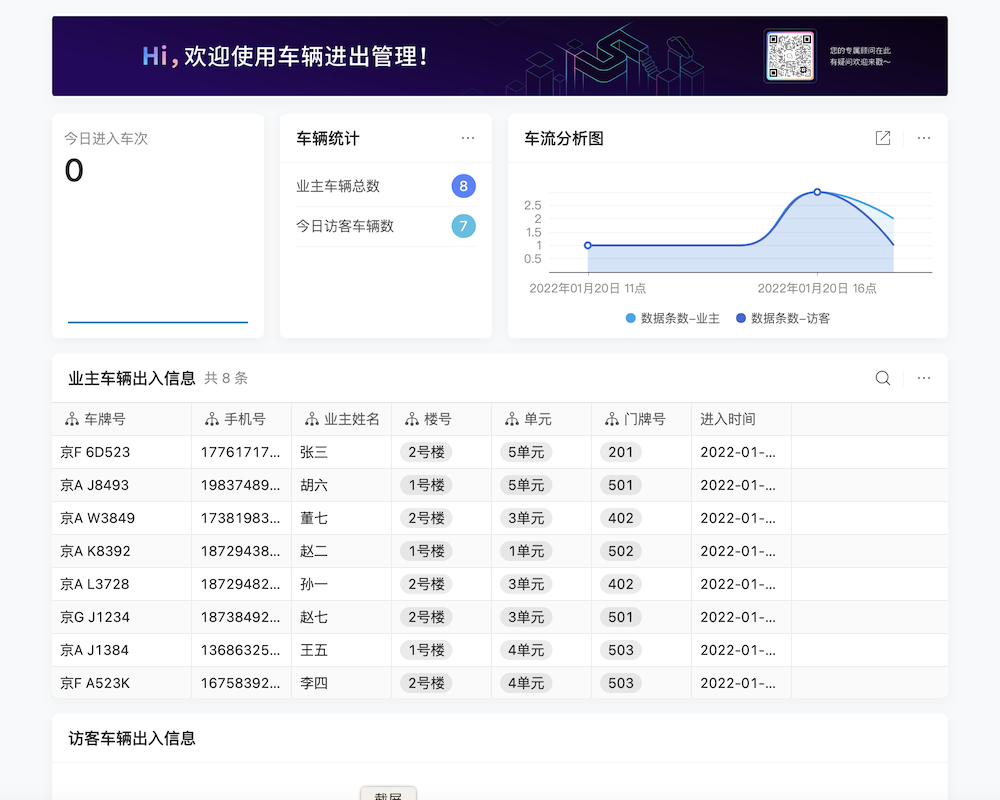

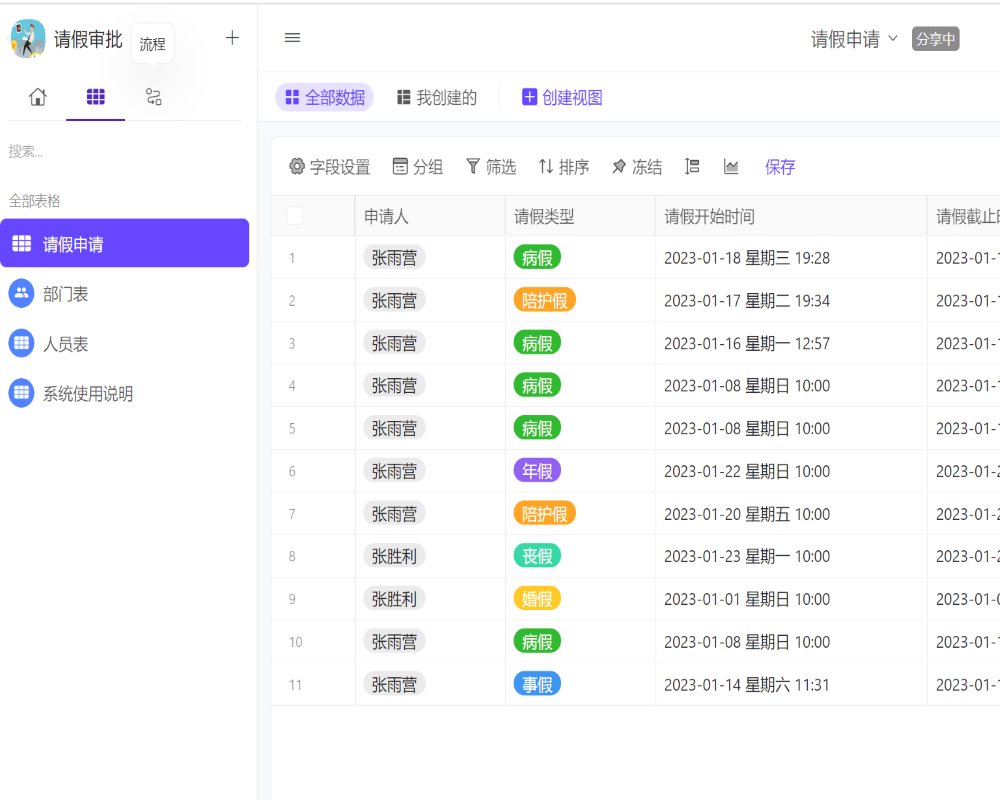

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖