目录

设备管理TPM管理系统:助力企业设备高效运营的秘诀

设备管理中的TPM管理系统大有学问。它起源于日本,涵盖全员参与、全系统预防维护、设备综合效率最大化等核心要素。从准备阶段到提升阶段有着一套完整的实施步骤。它能提高设备可靠性、提升生产效率,是现代企业设备管理不可忽视的有效方法,想知道它如何全面提升企业设备效能吗?

用户关注问题

什么是设备管理tpm管理系统?

就比如说我在一个工厂里,看到有个关于设备管理的东西叫tpm管理系统,这到底是个啥呀?是专门管设备的一种软件吗?还是有其他特别的功能呢?

TPM(Total Productive Maintenance)管理系统是一种以提高设备综合效率为目标,以全系统的预防维护为过程,全体人员参与为基础的设备保养和维修管理体系。它主要包括以下几个方面:

1. **设备维护**:涵盖日常的检查、清洁、润滑等基础维护工作,确保设备处于良好运行状态。例如,定期对生产线上的机器进行检查,查看是否有零件磨损、螺丝松动等情况。

2. **故障预防**:通过数据分析、设备监测等手段,提前发现设备可能出现的故障隐患。比如,利用传感器收集设备运行数据,当数据出现异常波动时,就预示着设备可能存在问题。

3. **全员参与**:不仅仅是设备维护人员,从管理层到一线操作人员都要参与到设备管理中来。操作人员在日常操作中及时反馈设备异常情况,管理人员制定维护策略等。

如果您想深入了解设备管理tpm管理系统如何应用到您的企业中,可以点击免费注册试用哦。

设备管理tpm管理系统有哪些优势?

我现在负责厂里的设备管理这块儿,听说tpm管理系统不错,那这个系统到底有啥优势啊?能给我们厂带来啥实际的好处呢?

设备管理TPM管理系统具有多方面的优势:

一、提升设备性能方面

- 减少设备故障:通过预防性维护措施,能及时发现并解决潜在问题,避免设备突发故障导致的生产停滞。例如,一家汽车制造企业采用TPM管理系统后,设备故障率降低了30%。

- 延长设备寿命:合理的维护计划和正确的操作规范,可以使设备的使用寿命大大延长。像一些大型的印刷设备,在实施TPM管理后,设备的使用寿命平均延长了2 - 3年。

二、提高生产效率方面

- 提高设备综合效率(OEE):OEE由设备的时间利用率、性能利用率和产品合格率三个关键因素组成。TPM管理系统通过优化设备管理流程,提高设备的运行效率,从而提升OEE。例如,某电子厂的生产线在应用TPM后,OEE从原来的60%提升到了80%。

- 优化生产流程:TPM促使各个部门围绕设备管理协同工作,这种跨部门的合作能够发现生产流程中的瓶颈环节并加以改进。

三、成本控制方面

- 降低维修成本:由于预防性维护减少了紧急维修的次数,同时合理的备件管理也避免了库存积压,从而降低了总体维修成本。

- 减少生产损失:设备稳定运行减少了因设备故障造成的生产中断,从而减少了生产损失。

如果您想亲身体验设备管理tpm管理系统的这些优势,欢迎预约演示。

如何选择适合自己企业的设备管理tpm管理系统?

我开了个小工厂,想引进设备管理tpm管理系统,但市场上有好多这样的系统,我都不知道该选哪个好了。到底要怎么挑才能选到适合自己厂的系统呢?

选择适合自己企业的设备管理TPM管理系统,可以从以下几个方面考虑:

一、企业自身需求分析

- 设备规模与种类:如果企业设备数量众多且种类复杂,就需要一个功能强大、可扩展性强的系统。例如,大型机械制造企业,拥有各种不同类型的机床、起重机等设备,需要系统能够对各类设备进行精细化管理。

- 行业特性:不同行业对设备管理的重点有所不同。如食品加工企业更关注设备的卫生安全相关的维护管理,化工企业则更注重设备的防腐蚀等特殊维护要求。

- 预算限制:明确企业能够承担的系统采购、实施和后期维护成本。小型企业可能无法承受高昂的定制化系统费用,而更适合选择性价比高的通用型系统。

二、系统功能评估

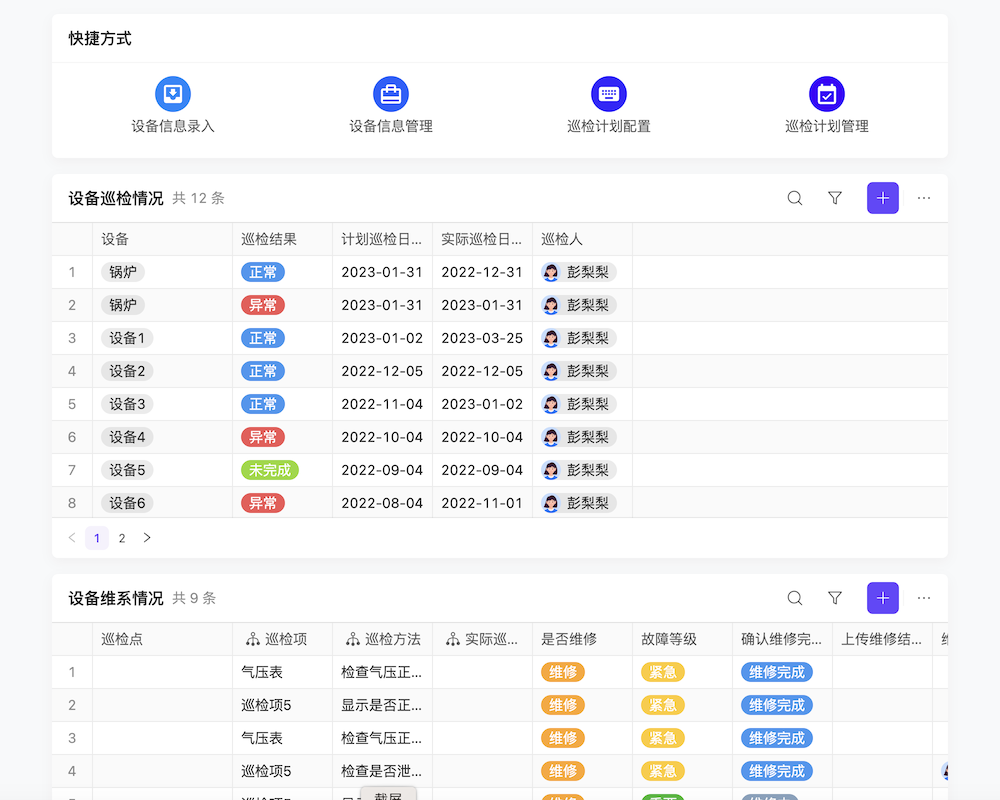

- 维护计划与调度:系统应具备灵活制定设备维护计划,并能够根据实际情况自动调度维护任务的能力。

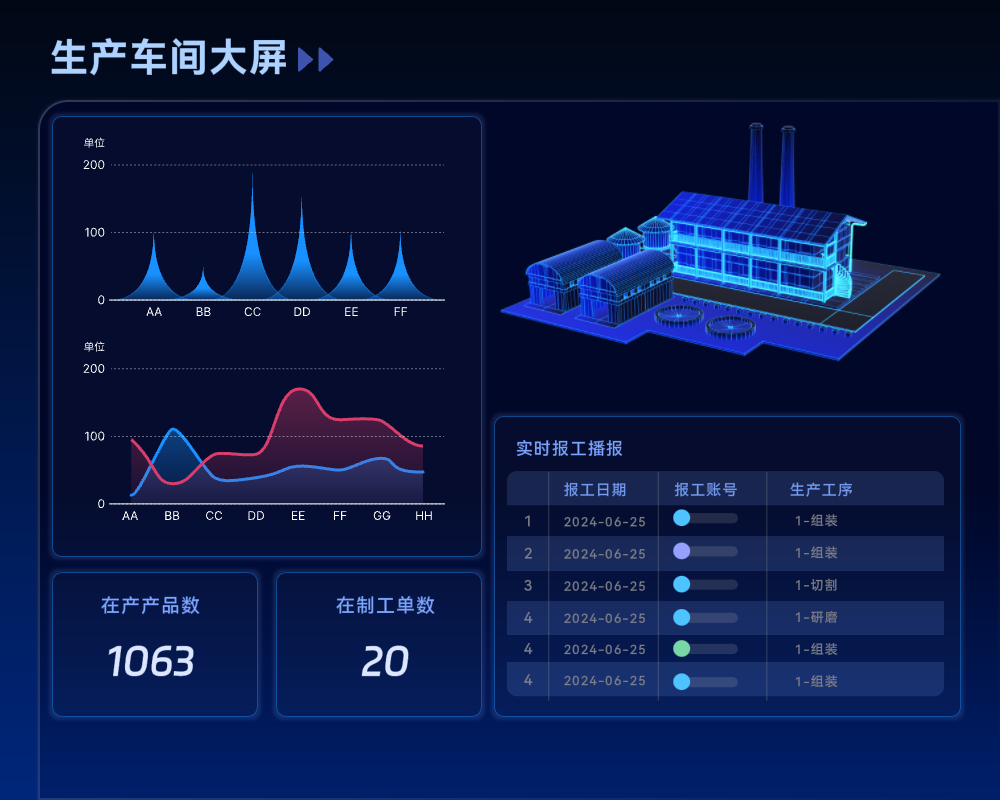

- 设备监控与数据采集:能够实时监控设备运行状态,采集关键数据,如温度、压力、运行时长等,以便进行故障预测和性能分析。

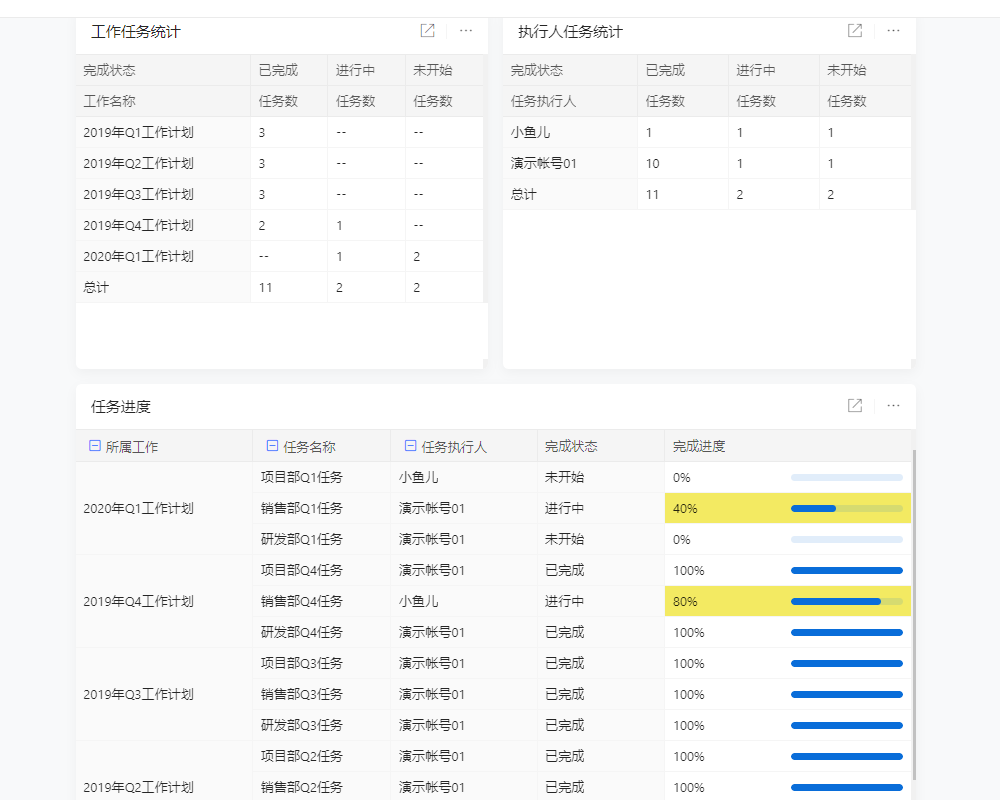

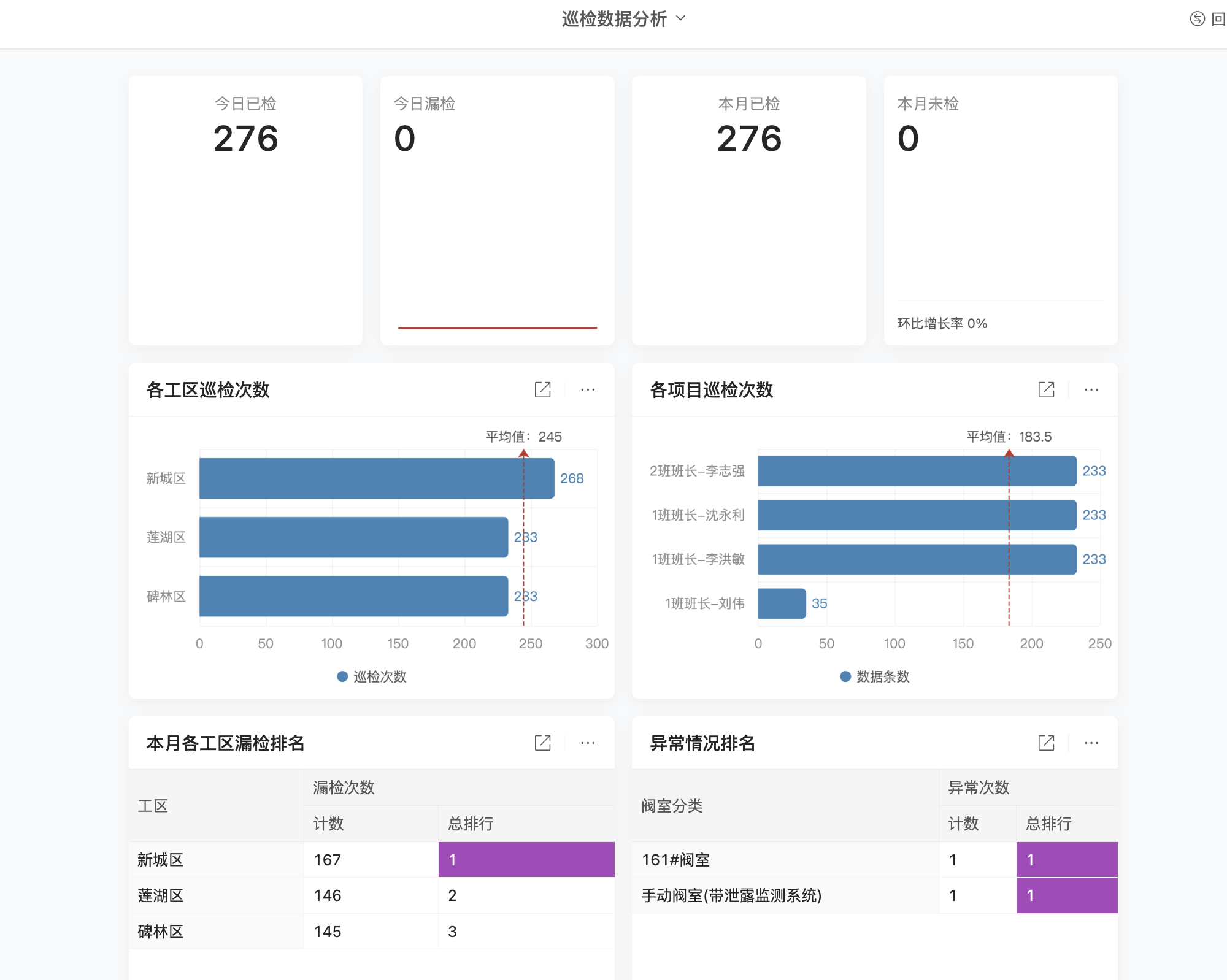

- 报表与分析功能:提供详细的设备管理报表,如设备故障率统计、维护成本分析等,帮助企业做出决策。

三、供应商考察

- 供应商信誉:查看供应商的口碑、市场份额以及客户评价等。

- 技术支持与服务:了解供应商是否能够提供及时的技术支持,包括系统安装、培训以及后续的升级维护等服务。

如果您还在为选择设备管理tpm管理系统而烦恼,不妨点击免费注册试用我们为您推荐的系统。

设备管理tpm管理系统的实施步骤有哪些?

我们厂决定要用设备管理tpm管理系统了,但是大家都不太清楚具体该怎么实施,这个实施起来是不是很复杂啊?都有哪些步骤呢?

设备管理TPM管理系统的实施一般包含以下步骤:

一、准备阶段

1. **组建团队**:成立一个跨部门的TPM推行团队,成员包括设备管理部门、生产部门、质量部门等相关人员。例如,设备管理专家负责整体规划,生产部门人员提供设备实际运行情况等信息。

2. **培训教育**:对团队成员和全体员工进行TPM理念、方法和相关知识的培训。让大家明白TPM管理系统的重要性和工作原理。

3. **现状评估**:对企业现有的设备管理状况进行全面评估,包括设备的故障率、维护成本、设备利用率等指标。

二、导入阶段

1. **制定目标**:根据企业战略和现状评估结果,制定设备管理的短期和长期目标。如在一年内将设备故障率降低15%等。

2. **建立制度**:建立设备维护管理制度、设备操作规范等相关制度。确保每个员工在设备管理中有明确的职责和工作流程。

3. **设备分类**:按照设备的重要性、故障频率等因素对设备进行分类,以便制定不同的管理策略。

三、推进阶段

1. **开展自主维护活动**:鼓励操作人员进行设备的日常自主维护,如清洁、检查、简单的调整等。通过可视化管理工具,如设备状态标识牌等,让设备状态一目了然。

2. **实施预防性维护**:依据设备运行数据和经验,制定预防性维护计划,定期对设备进行深度维护保养。

3. **持续改善**:不断收集设备管理过程中的问题和建议,进行改进优化。例如,通过员工反馈,对设备的某个不合理部件进行改造。

四、巩固阶段

1. **标准化作业**:将成功的设备管理经验和操作流程进行标准化,形成企业标准文件,确保各项工作的一致性和稳定性。

2. **效果评估**:定期对TPM管理系统的实施效果进行评估,对比设定的目标,查看是否达到预期成果。如果您想要进一步了解设备管理tpm管理系统的实施细节,欢迎预约演示。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。