目录

日本生产管理五个为什么深度解析:制造业问题溯源终极指南

夏启昕

·

2025-03-21 03:36:19

阅读6分钟

已读1976次

揭秘丰田生产体系核心方法论,详解五个为什么分析法的实施步骤与行业应用案例。了解如何通过连续追问挖掘根本原因,掌握制造业降本增效的底层逻辑,获取200+企业验证的问题解决框架。

用户关注问题

日本生产管理五个为什么的核心作用是什么?

我们工厂生产线最近故障频发,听说日本生产管理中的五个为什么能解决问题,但具体怎么用啊?比如机器停机了,难道反复问五次就能搞定?

五个为什么(5 Whys)是丰田生产体系中的根本原因分析法,通过连续追问找出问题根源。以机器停机为例:

- 为什么停机?→ 过载导致保险丝烧断

- 为什么过载?→ 轴承润滑不足

- 为什么润滑不足?→ 油泵未正常工作

- 为什么油泵故障?→ 滤网堵塞未维护

- 为什么未维护?→ 未制定定期保养计划

SWOT分析应用:

| 优势(S) | 低成本、操作简单 |

|---|---|

| 劣势(W) | 依赖人员经验,可能忽略复杂因素 |

| 机会(O) | 优化流程并建立预防机制 |

| 威胁(T) | 表面化使用可能掩盖真实问题 |

想系统学习生产管理方法?点击免费试用我们的智能分析工具,自动生成根因分析报告!

五个为什么和5W1H分析法有什么区别?

公司培训时同时提到了五个为什么和5W1H,这两个方法都是问问题,到底该什么时候用哪个?比如处理客户投诉更适合哪种?

差异对比表:

| 五个为什么 | 5W1H | |

|---|---|---|

| 核心目标 | 追溯根本原因 | 全面描述事件 |

| 适用场景 | 已发生问题的分析(如设备故障) | 计划制定与过程梳理(如项目管理) |

| 典型应用 | 质量缺陷溯源 | 会议流程规划 |

象限分析法建议:

- 纵向深度问题(如反复停机)→ 优先五个为什么

- 横向广度问题(如跨部门协作)→ 优先5W1H

需要定制化问题分析模板?立即预约专家演示,获取制造业场景专属解决方案。

实施五个为什么时如何避免主观臆断?

我们小组用五个为什么分析产品瑕疵,结果不同成员得出完全不同的结论,这种情况该怎么规范操作流程?

四步防偏差法:

- 数据锚定:基于检测报告、生产日志等客观数据发起追问

- 多方验证:操作工、技术员、质检员三方共同参与分析

- 层级控制:每层追问需获得80%以上参与者共识

- 闭环验证:实施对策后3日内复检问题是否复发

辩证思维应用:

- 正论:通过结构化流程降低个人主观性

- 反论:过度流程化可能降低分析灵活性

- 合论:建议建立标准化问题库作为追问参考

我们提供的智能根因分析系统已内置200+制造业问题树模型,点击免费注册即刻体验数据驱动的分析流程。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

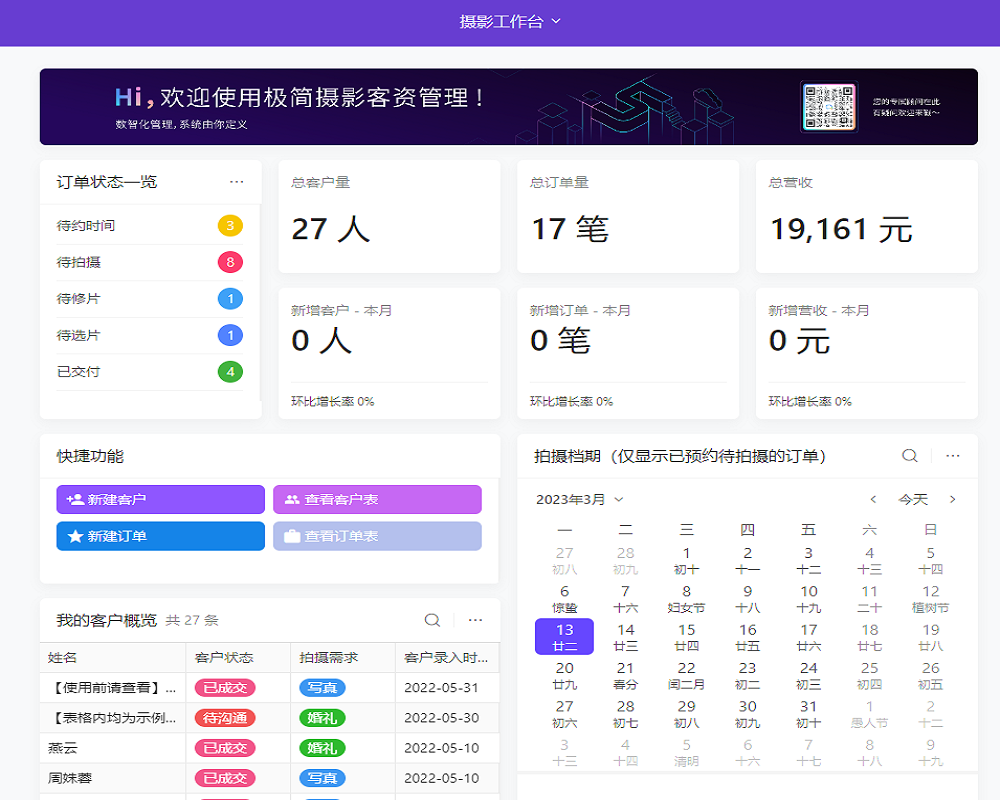

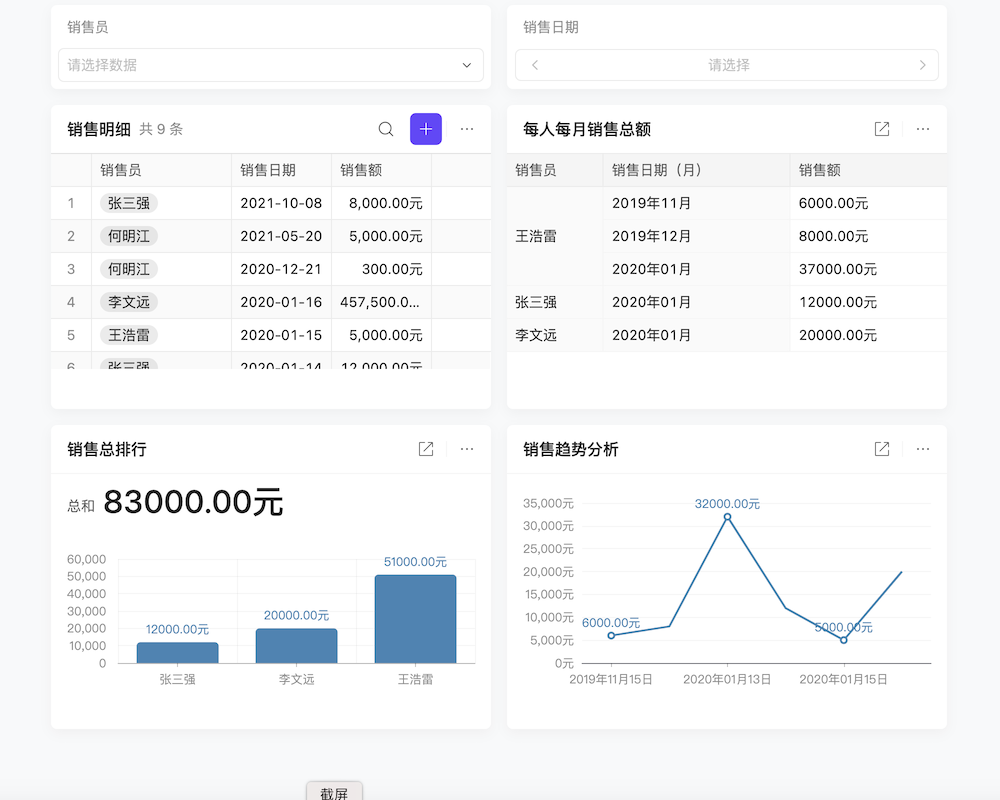

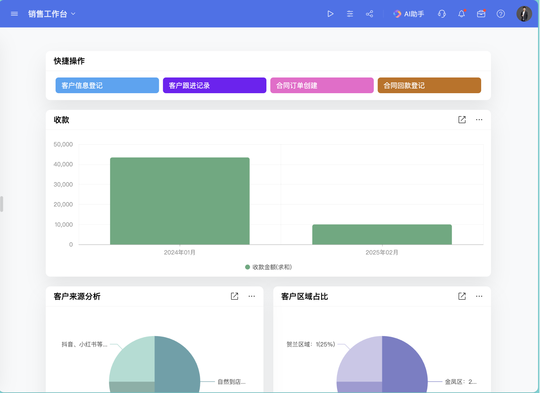

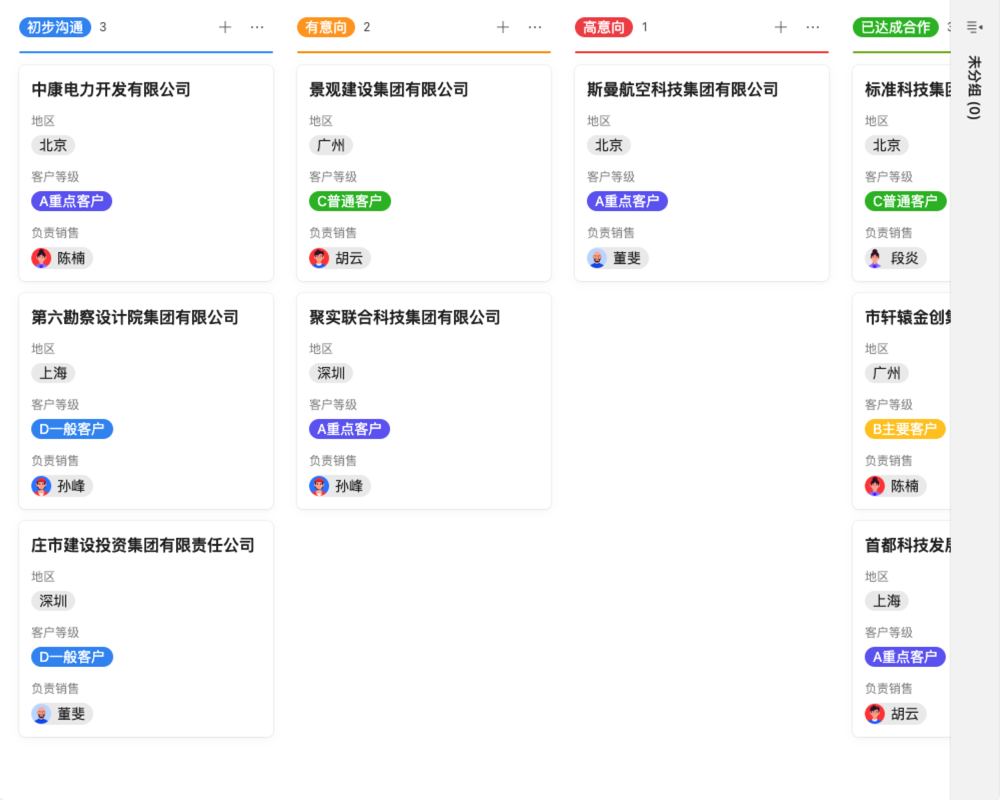

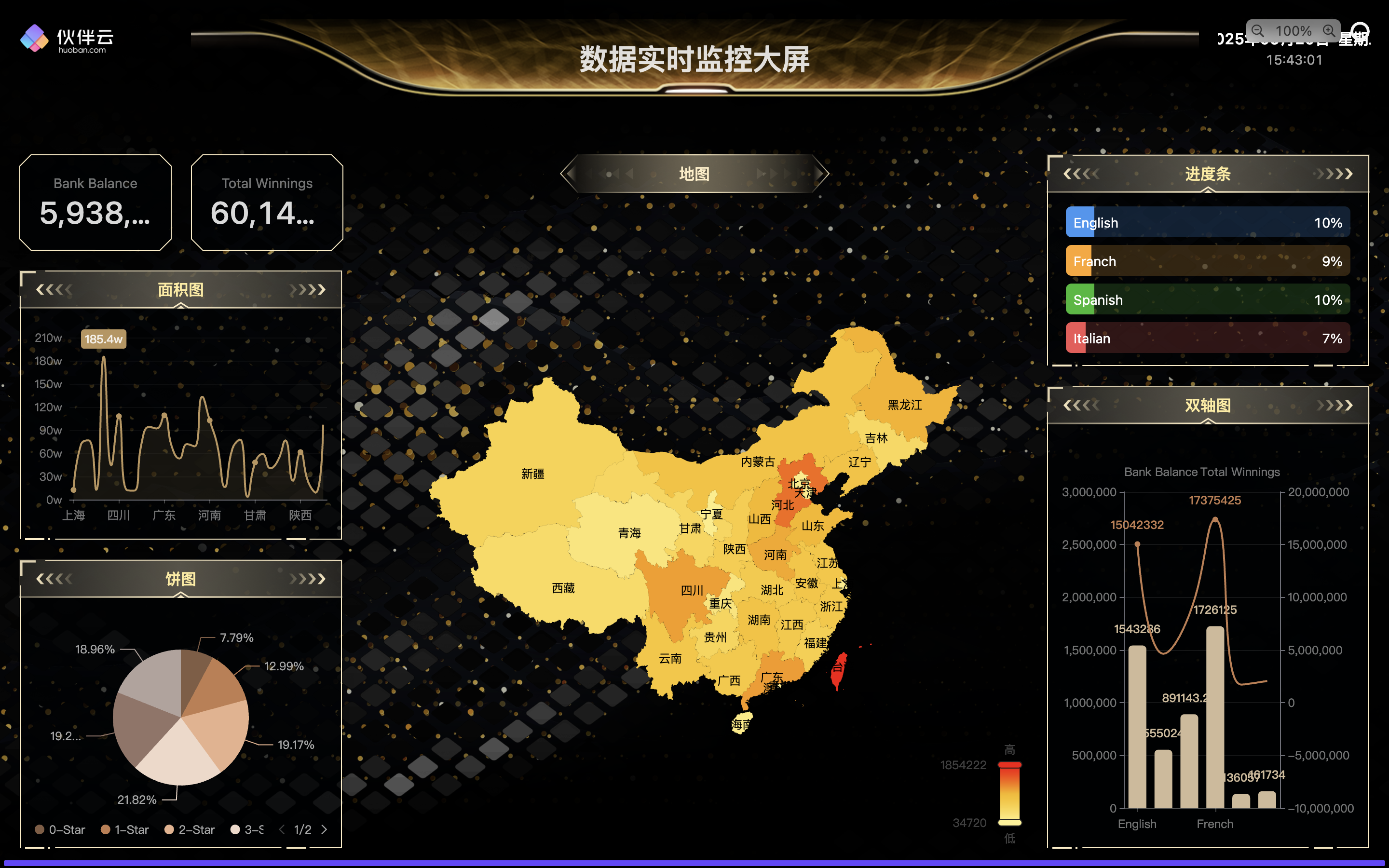

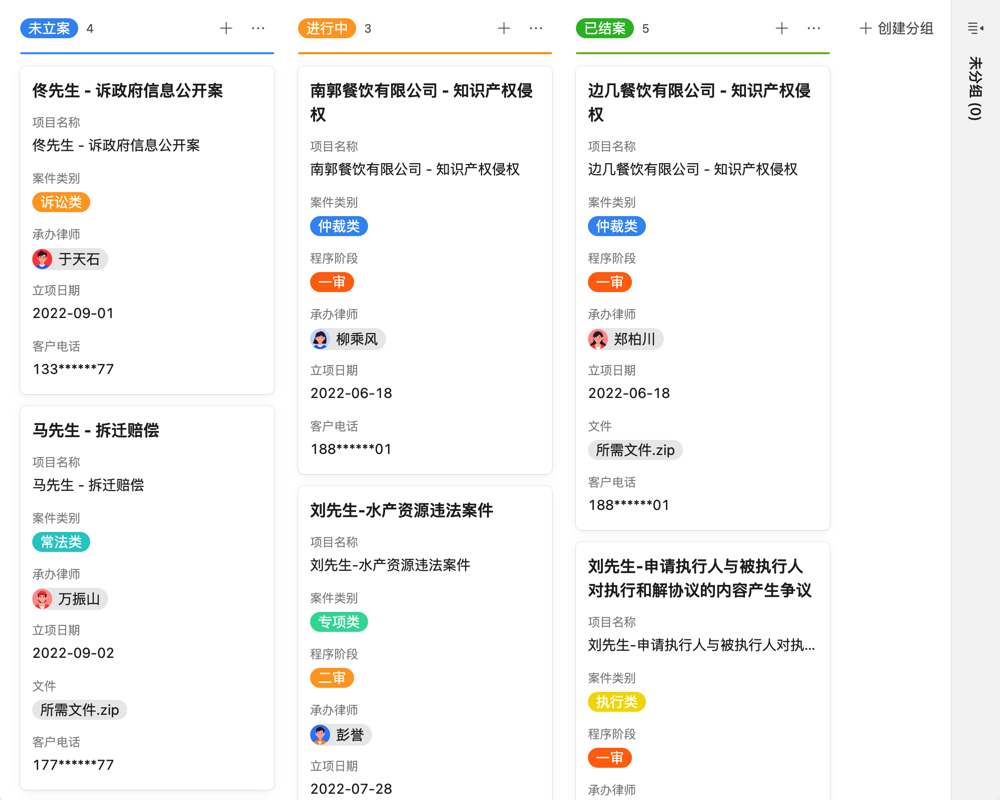

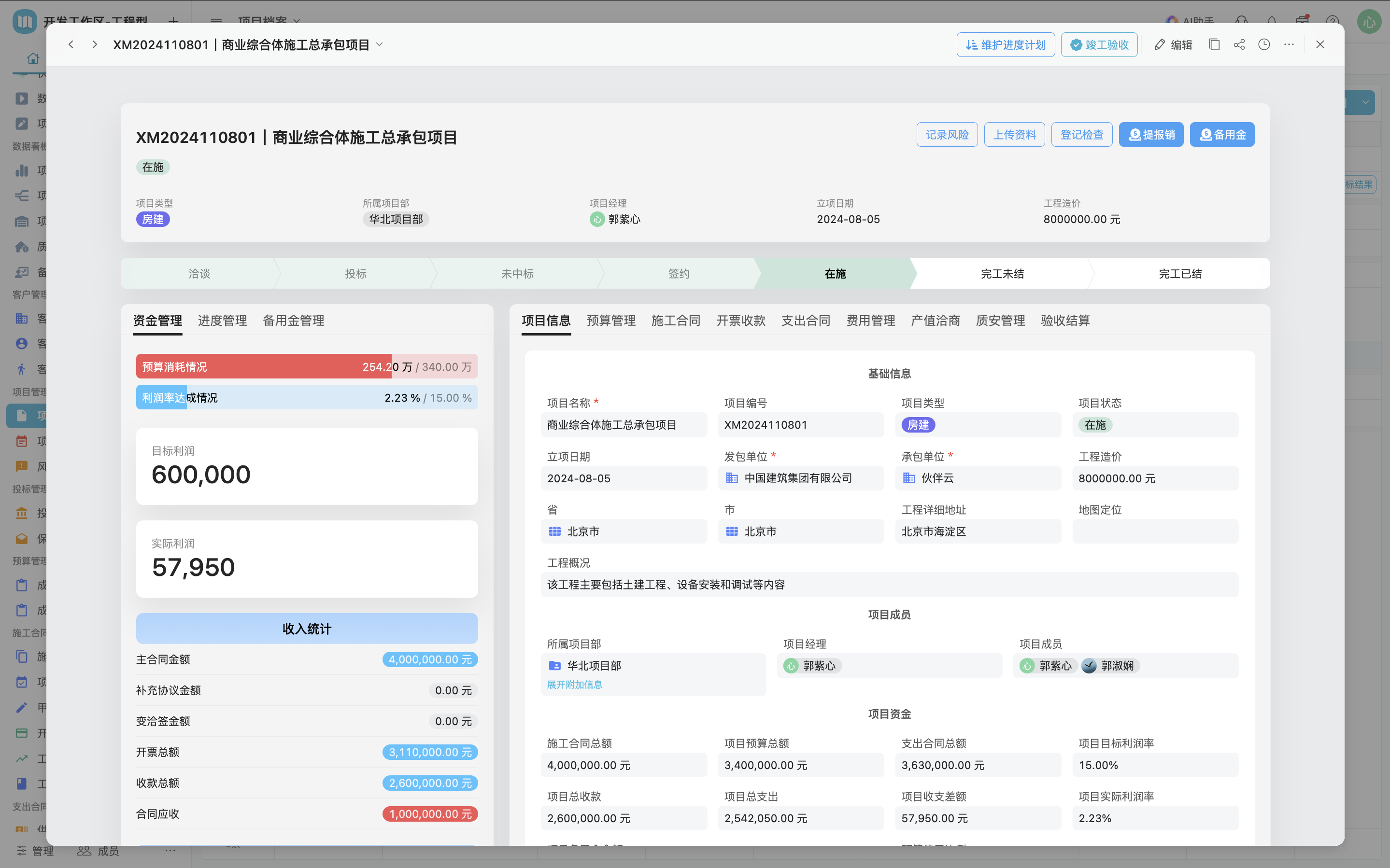

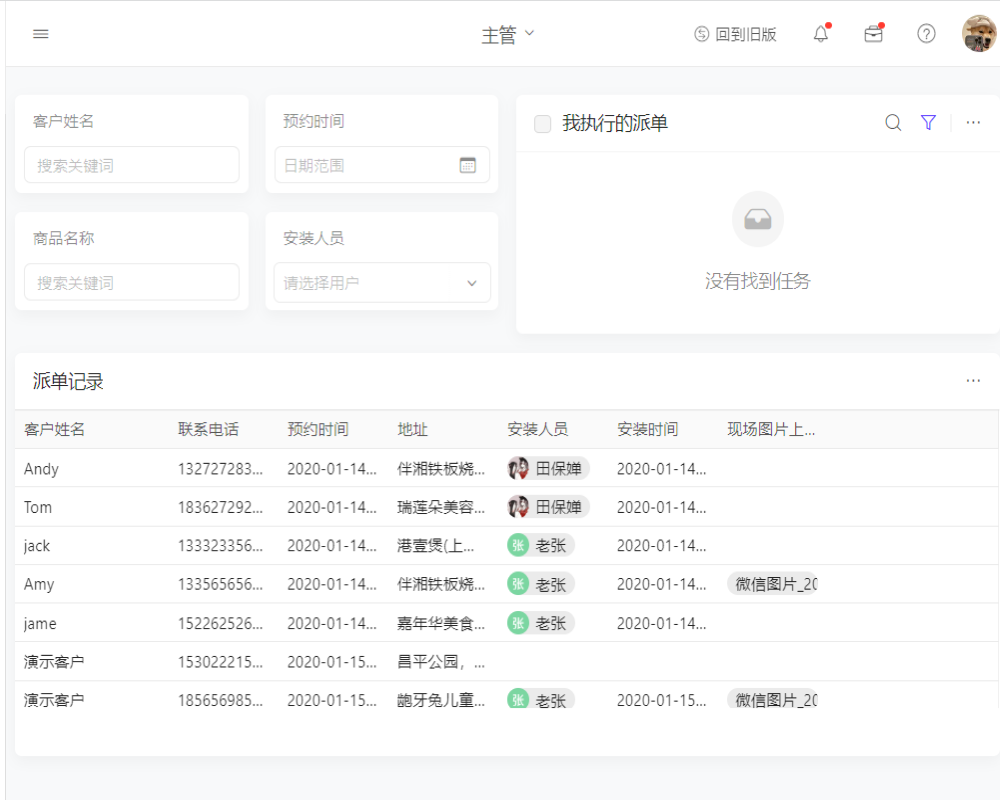

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖