目录

生产计划与物料控制 (PMC)生产计划与物料控制(PMC):企业增长背后的隐形内耗与战略机遇

生产计划与物料控制(PMC)是制造业高效运营的关键环节。本文深入剖析PMC系统对企业资金周转、交付履约与成本控制的深远影响,揭示传统系统在灵活性与成本上的局限,并提出以零代码平台重构PMC体系的新思路。通过动态排程、智能预测、库存可视化等核心功能,助力企业实现PMC数字化转型,提升运营效率与市场响应能力。

用户关注问题

PMC系统如何优化生产计划与物料控制流程?

我是一家中小型制造企业的生产主管,我们的生产计划总是混乱,物料供应也经常跟不上,导致停工待料的情况频发。我想知道,PMC系统如何帮助我们优化生产计划和物料控制流程,提升整体效率?

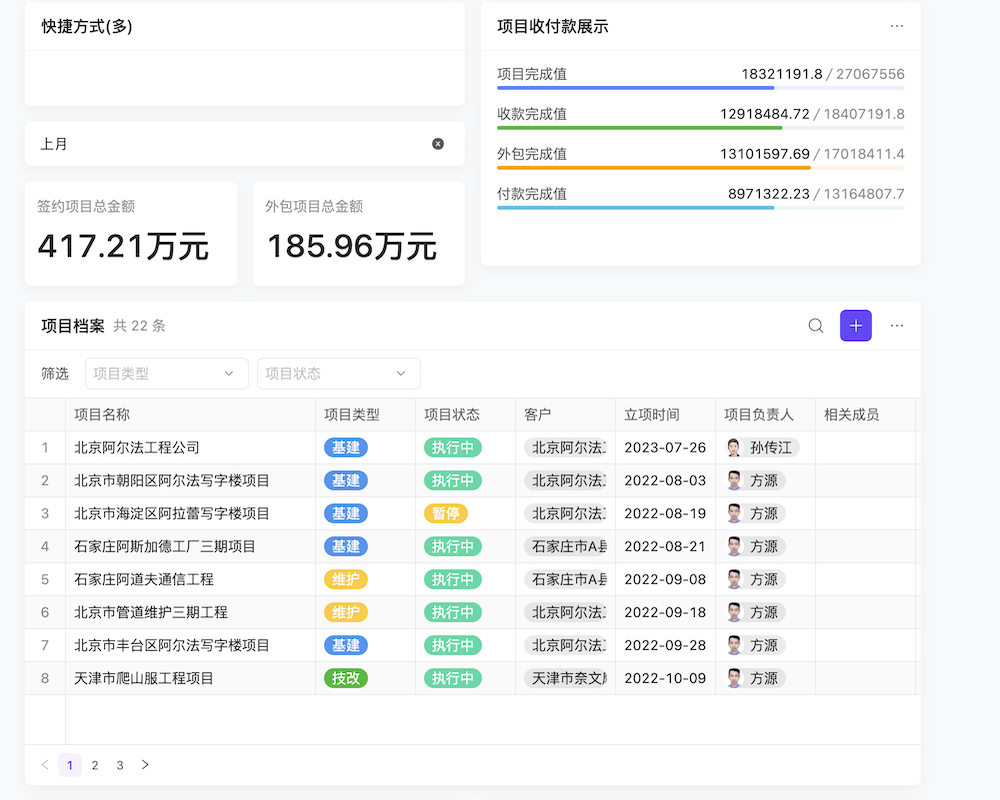

PMC(生产计划与物料控制)系统通过集成生产计划、物料需求计划、库存管理、采购协调等模块,帮助企业实现流程自动化与数据可视化。以下是具体优化路径:

- 制定主生产计划(MPS):基于销售预测与客户订单,系统自动生成主计划,明确生产节奏与优先级。

- 运行物料需求计划(MRP):根据BOM结构与库存数据,精准计算物料需求,生成采购建议,避免缺料或积压。

- 动态调整与预警机制:系统实时监控生产进度与物料到货状态,一旦出现异常,自动触发预警并支持计划调整。

- 闭环反馈与协同管理:通过车间反馈、采购进度、库存变动等数据反哺计划系统,实现多部门协同。

借助专业的PMC系统,企业不仅能够提升生产效率,还能显著降低库存成本与停工风险。如您正在寻求一套高效、智能的PMC解决方案,欢迎点击免费注册试用,体验全流程数字化管理带来的价值。

PMC在制造业中起到什么关键作用?

我是一家电子制造企业的产品经理,发现生产过程中经常出现物料短缺或过剩的情况,导致成本上升。我想了解,PMC在制造业中到底扮演什么样的关键角色?

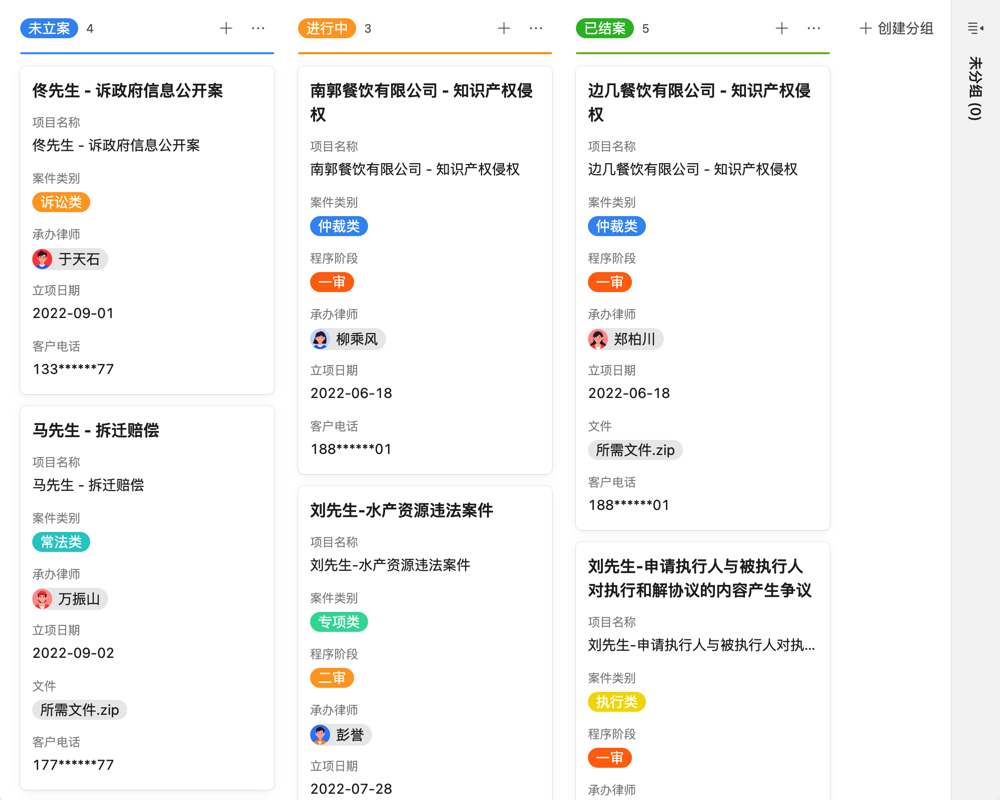

PMC(生产计划与物料控制)在制造业中承担着“中枢神经”的关键作用,主要体现在以下几个方面:

- 资源统筹:合理安排生产任务,协调人力、设备与物料资源,避免资源浪费或冲突。

- 库存优化:通过物料需求计划(MRP)动态调整库存水平,降低资金占用。

- 交付保障:确保生产计划与物料供应精准匹配,避免因缺料导致交期延误。

- 成本控制:减少停工待料、重复采购、过度库存等隐性成本。

特别是在多品种、小批量、订单驱动的制造环境中,PMC系统的作用尤为突出。它通过数据驱动的决策机制,帮助企业在复杂环境下实现高效运作。如您希望进一步了解PMC系统如何适配您的业务场景,可预约演示,获取定制化解决方案。

PMC系统如何帮助企业应对物料短缺问题?

我们是一家汽车零部件制造企业,最近由于供应链波动,经常出现物料短缺,导致生产计划被打乱。PMC系统能否有效解决这个问题?

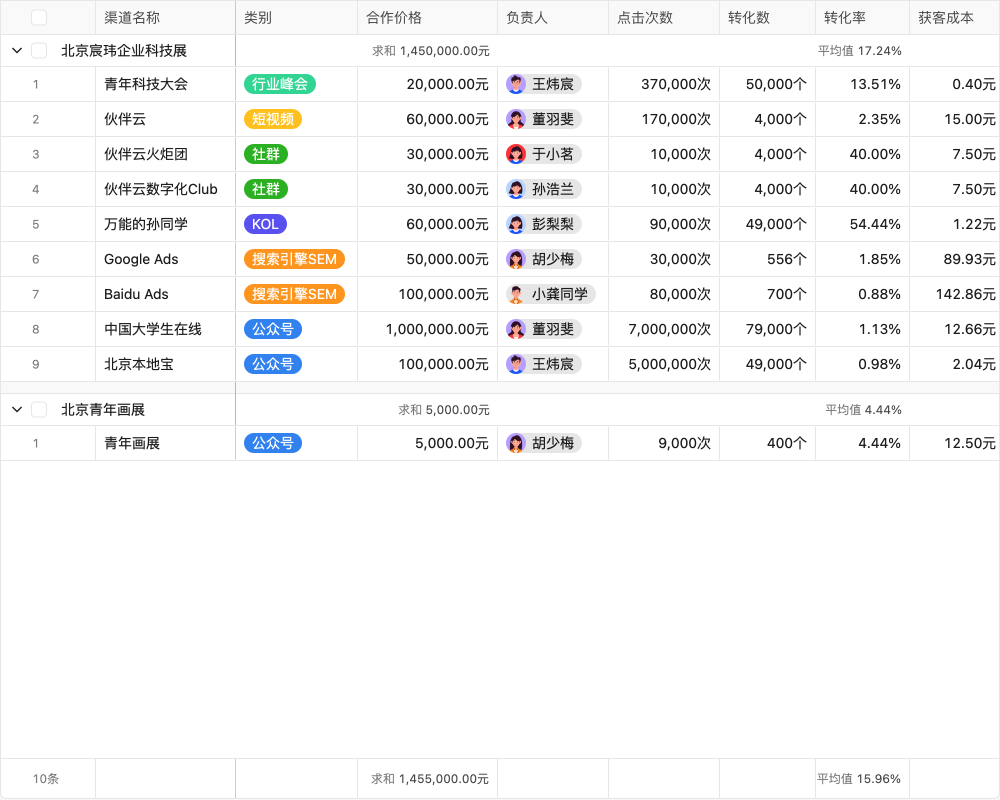

PMC系统通过以下机制有效应对物料短缺问题:

- 提前预测物料需求:基于BOM结构和生产计划,系统自动计算物料需求,提前锁定采购时间窗口。

- 安全库存与再订货点设置:为关键物料设定安全库存水平,一旦库存低于临界值,系统自动触发采购建议。

- 供应商协同管理:集成供应商管理系统,实时同步物料到货进度,提升供应链透明度。

- 替代料与应急计划机制:系统支持设置替代物料方案,并可快速调整生产计划以应对突发缺料。

通过PMC系统,企业可实现从“被动应对”到“主动预警”的转变,显著降低因物料短缺带来的生产中断风险。如您希望体验系统如何帮助您解决当前问题,欢迎点击预约演示,获取定制化解决方案。

PMC系统实施过程中常见的挑战有哪些?

我们公司计划引入PMC系统,但在推进过程中遇到数据准备、流程调整、员工接受度等挑战。PMC系统实施过程中常见的难点有哪些?如何克服?

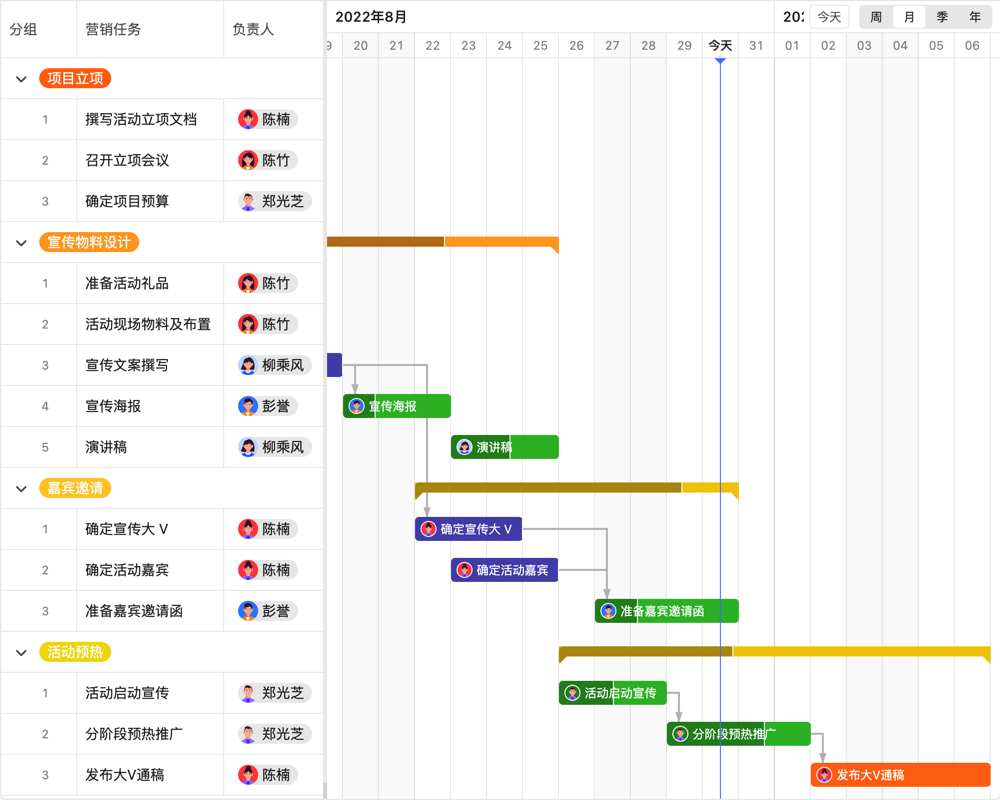

PMC系统的实施虽然能带来显著效益,但在落地过程中确实会面临一系列挑战,主要如下:

| 挑战类型 | 常见问题 | 应对策略 |

|---|---|---|

| 数据准备 | 物料编码混乱、BOM不完整、库存数据不准 | 建立专项小组进行数据清洗与标准化,必要时借助第三方服务 |

| 流程变革 | 原有流程固化,部门协作困难 | 开展流程再造工作坊,结合系统功能重新定义流程 |

| 人员接受度 | 员工对新系统不信任,操作不熟练 | 分阶段培训+现场辅导+关键用户带动 |

| 系统集成 | 与ERP、MES等系统对接困难 | 选择支持API集成的平台,提前规划接口方案 |

成功的PMC系统实施需要“人、流程、系统”三者协同。如您希望获得更专业的实施支持和解决方案建议,欢迎免费注册试用,开启数字化转型之旅。

如何选择适合自己企业的PMC系统?

我是一家中型制造企业,正在考虑引入PMC系统,但市面上系统众多,功能差异大,价格也不透明。我们该如何选择适合自己企业的PMC系统?

选择适合企业的PMC系统应从以下几个维度进行评估与筛选:

- 业务适配性:系统是否支持您企业的生产模式(如离散、流程、按单生产、备货生产)。

- 功能完整性:是否涵盖主生产计划、物料需求计划、产能排程、库存管理、采购协同等核心模块。

- 系统集成能力:是否能与现有ERP、MES、WMS等系统无缝对接。

- 部署方式与扩展性:是否支持云部署、本地部署或混合部署,是否具备良好的扩展能力。

- 实施与服务支持:供应商是否有成熟的实施方法论、本地服务团队、成功案例。

建议企业在选型前进行需求调研、组织选型小组,并优先考虑提供免费试用和演示的平台。如您希望快速了解适合您业务的PMC系统方案,可预约演示,我们将为您提供一对一的专业服务。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。