目录

标准化生产管理系统包括哪些核心模块?如何实现制造业智能升级?

标准化生产管理系统包括智能排产、质量管控、设备管理等六大核心模块,通过数字化手段帮助企业突破传统管理瓶颈。系统可自动优化设备利用率达15%-30%,实施后生产周期平均缩短22%,质量成本降低18%。文章深度解析汽车零部件等行业应用场景,揭秘系统选型的五大关键维度,并附赠实施成本与ROI分析模型,助您精准规划智能制造升级路径。

用户关注问题

标准化生产管理系统包括哪些核心功能模块?

我们是一家中小型制造企业,最近想升级生产管理流程,但不知道标准化系统到底应该包含哪些模块才能满足需求?比如订单跟踪、库存管理这些算吗?

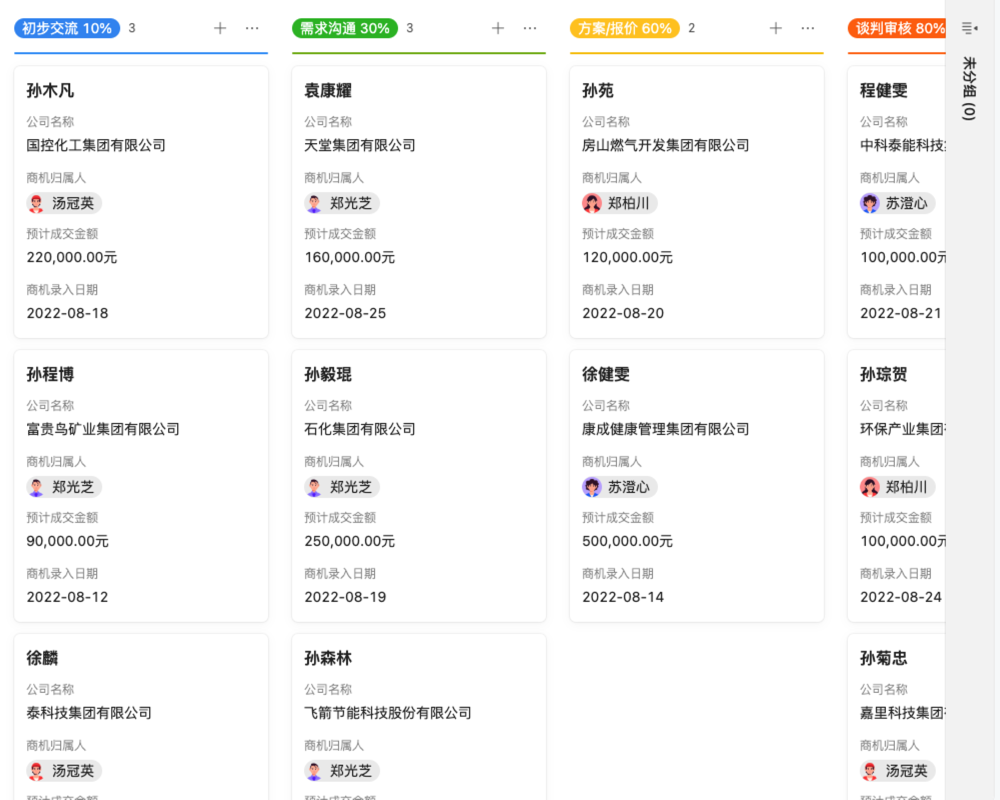

标准化生产管理系统通常包含以下核心模块:

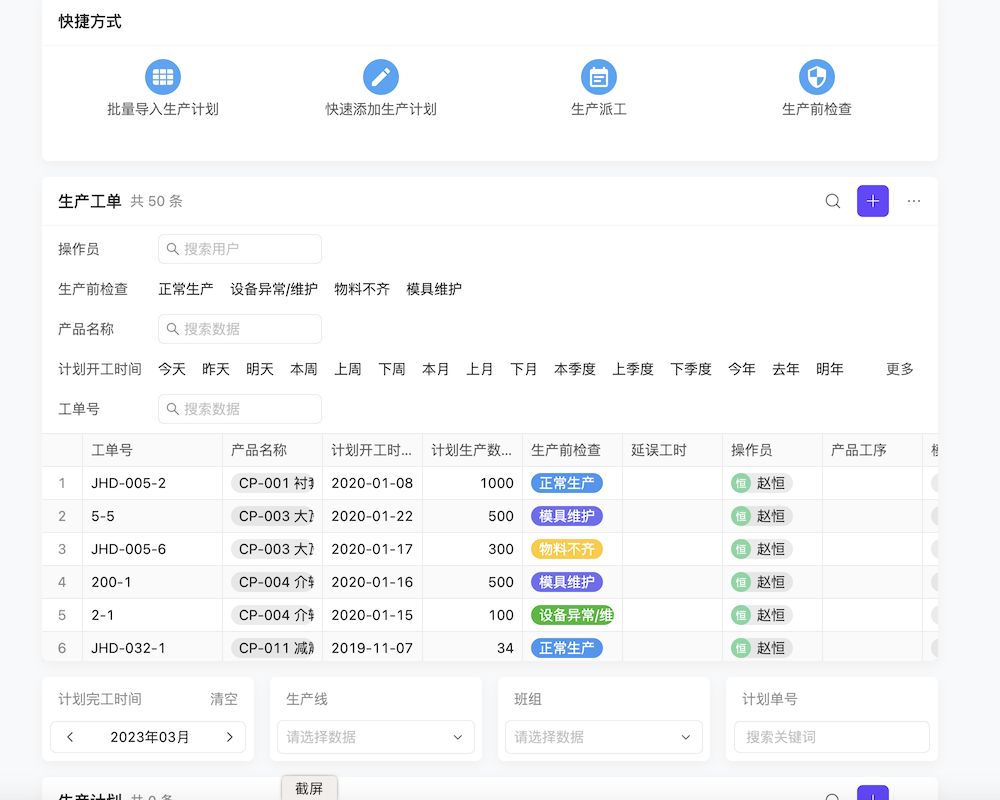

- 生产计划与排程:通过算法优化资源分配,解决"订单多但排产混乱"的问题;

- 质量管控模块:建立质检标准库,实现从原料到成品的全流程质量追溯;

- 设备管理(MES):实时监控设备OEE(整体设备效率),降低停机损失;

- 智能仓储系统:通过条码/RFID技术实现库存准确率提升40%以上;

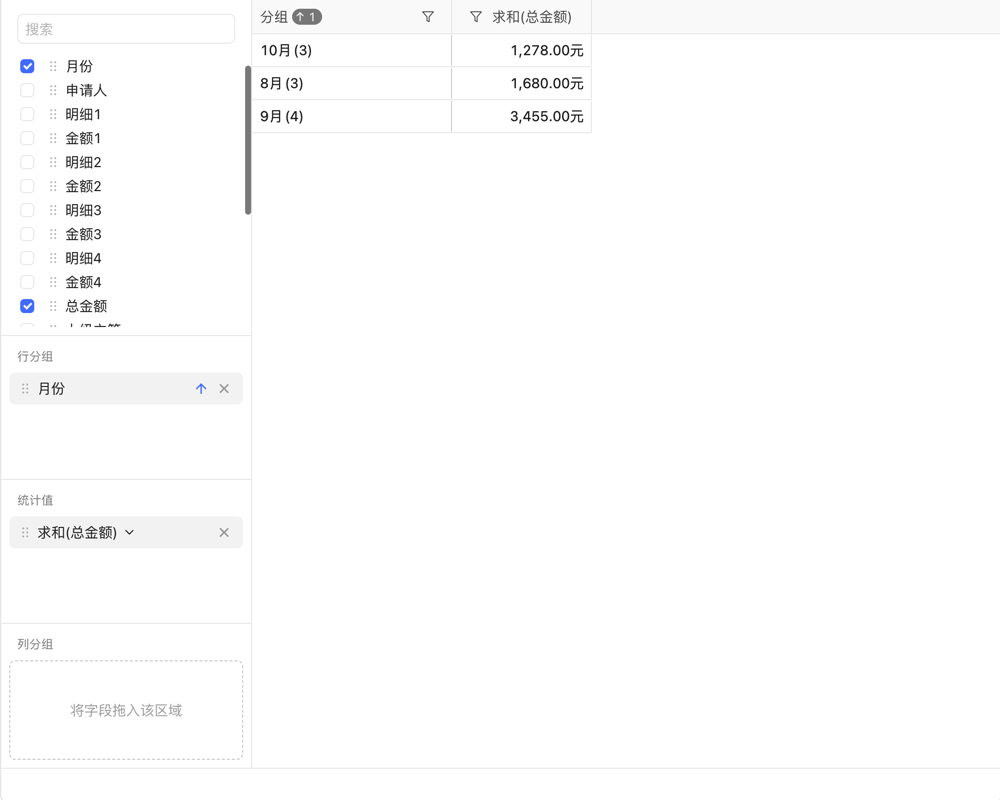

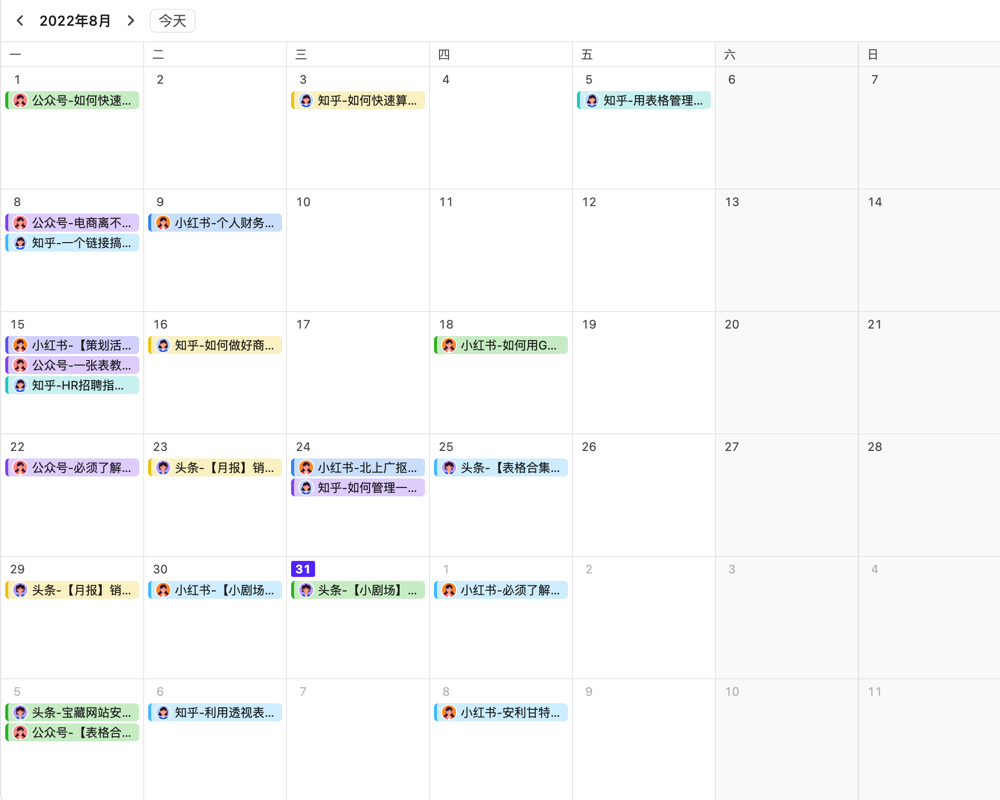

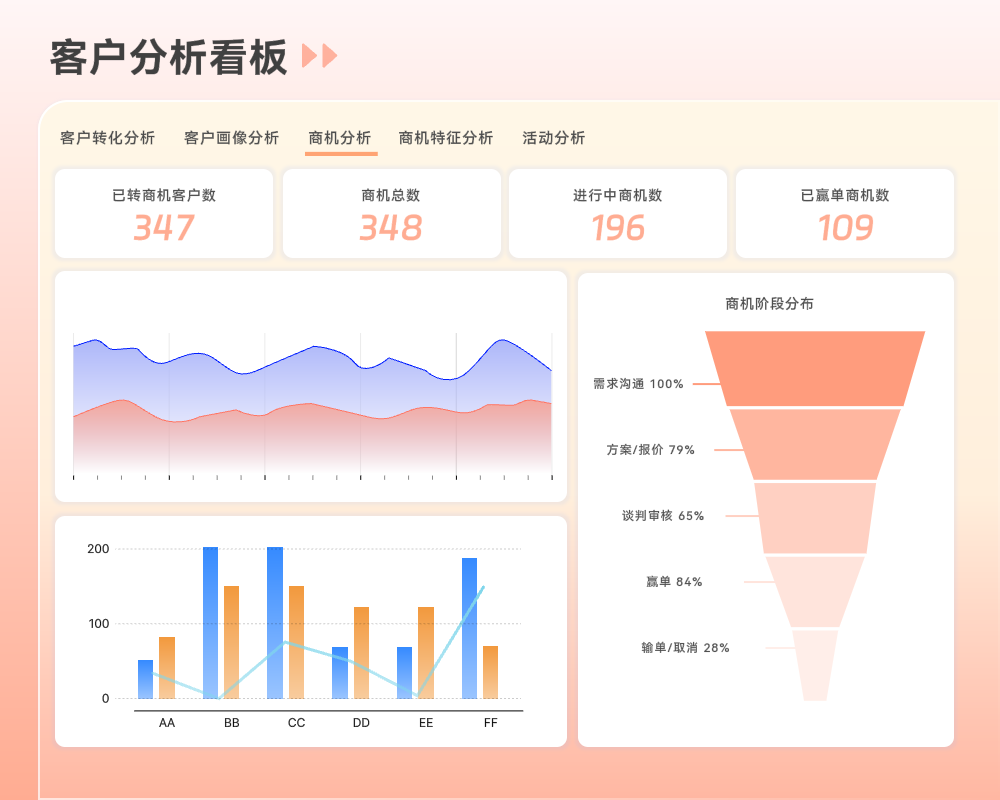

- 数据分析看板:自动生成生产日报、成本核算等12类核心报表。

从SWOT分析来看:优势在于标准化流程可降低人为误差,但需注意初期员工培训成本。建议分三期实施:1期主攻计划排产与质量管控,2期扩展设备物联,3期深化数据分析。现在注册可免费获取行业定制化解决方案演示。

实施标准化生产管理系统需要哪些准备步骤?

公司决定上系统了,但采购部门说需要梳理流程,IT部门说要硬件升级,生产部门又担心影响产能,到底该先做什么准备?

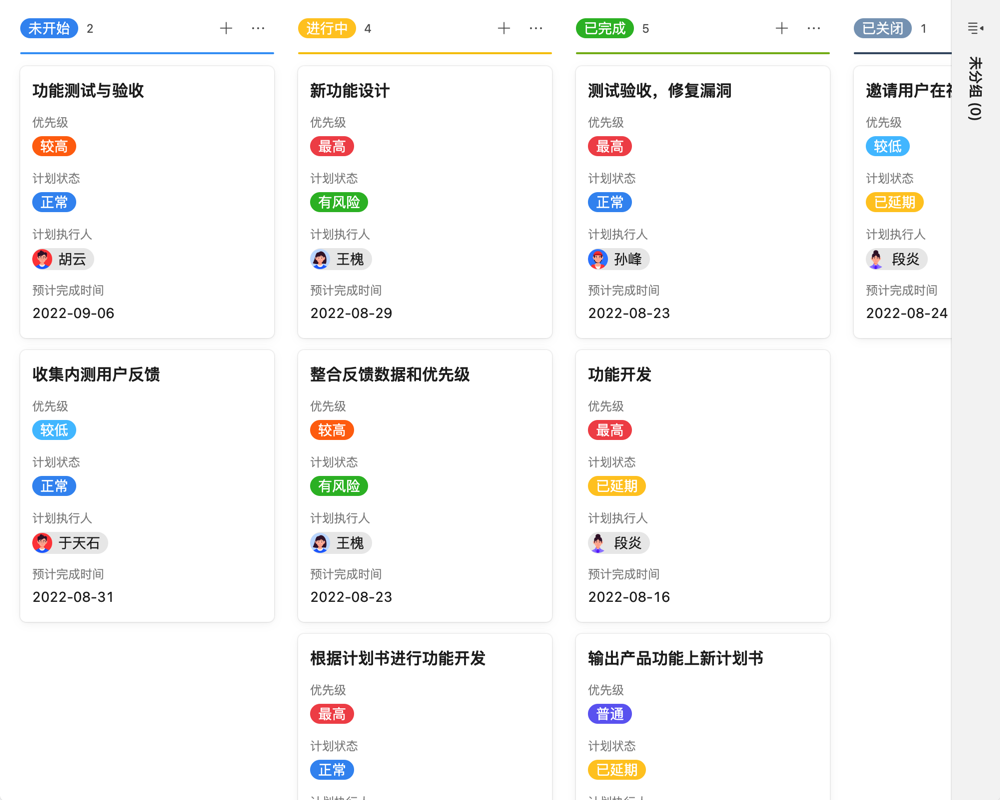

标准化系统落地需完成五步走:

| 阶段 | 关键动作 | 耗时 |

|---|---|---|

| 1.现状诊断 | 绘制现有工艺流程图,识别3-5个关键痛点 | 2周 |

| 2.数据准备 | 整理BOM表、工艺参数等基础数据 | 1周 |

| 3.硬件适配 | 评估现有设备接口,部署物联网采集终端 | 3周 |

| 4.模拟测试 | 选择试点产线进行沙盘推演 | 2周 |

| 5.全员培训 | 分岗位制作操作手册,考核上岗 | 1周 |

根据四象限法则,应优先处理高价值低难度任务,比如数据标准化。我们提供免费的实施成熟度评估工具,帮助企业识别准备短板。

标准化系统与现有ERP如何配合使用?

公司已经有ERP财务模块,但生产部门还在用Excel排产,两个系统会不会冲突?数据能打通吗?

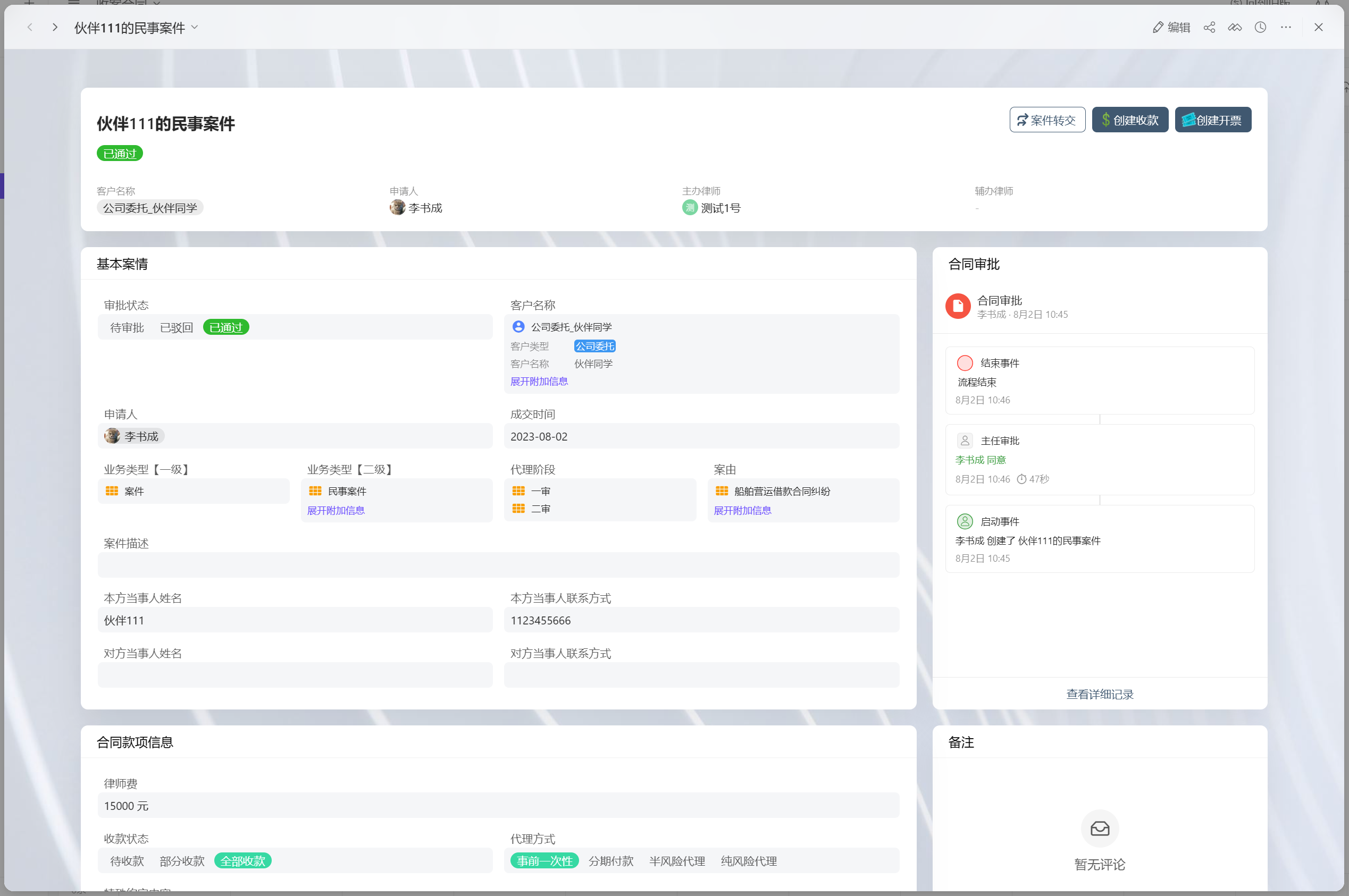

标准化生产系统与ERP的协同可分为三个层次:

- 数据层对接:通过中间数据库实现BOM、工单等主数据同步,避免重复录入;

- 业务层联动:生产报工数据自动生成ERP成本凭证,库存变动实时回传;

- 决策层互补:ERP侧重财务视角,生产系统专注过程管控,双系统报表交叉验证。

以某汽配企业为例,接入后实现:

1)生产指令下达时效从2天缩短至10分钟;

2)在制品金额下降35%;

3)月末关账时间减少60%。建议通过API接口+数据清洗工具实现无缝对接,点击预约可获得专属集成方案演示。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

- 发货ERP软件:企业供应链效率跃升的数字化引擎918阅读

- 业主ERP系统:如何以数字化重构管理价值?2581阅读

- OMS与ERP系统融合:驱动企业高效运营的双引擎2608阅读

- 船长软件ERP:远见与务实并重的企业数字化引擎1676阅读

- 从ehr到erp软件:企业数字化转型的破局之道1548阅读

- ERP系统应收管理:从流程痛点到效能跃迁的破局之道2386阅读