目录

日本工厂的管理绩效体系:提升生产效率的秘诀

揭秘日本工厂的管理绩效体系如何帮助企业提升生产效率与质量。通过持续改进、精益生产和全员参与等核心理念,打造高效生产模式。了解更多实际应用案例及实施步骤,助力您的工厂实现卓越管理!

用户关注问题

日本工厂的管理绩效体系有哪些核心要素?

如果您正在研究如何提升工厂管理效率,可能会好奇:日本工厂的管理绩效体系到底有哪些关键点值得借鉴?比如,他们的KPI设计是否和我们不同?

日本工厂的管理绩效体系确实有许多值得学习的地方。以下是其核心要素:

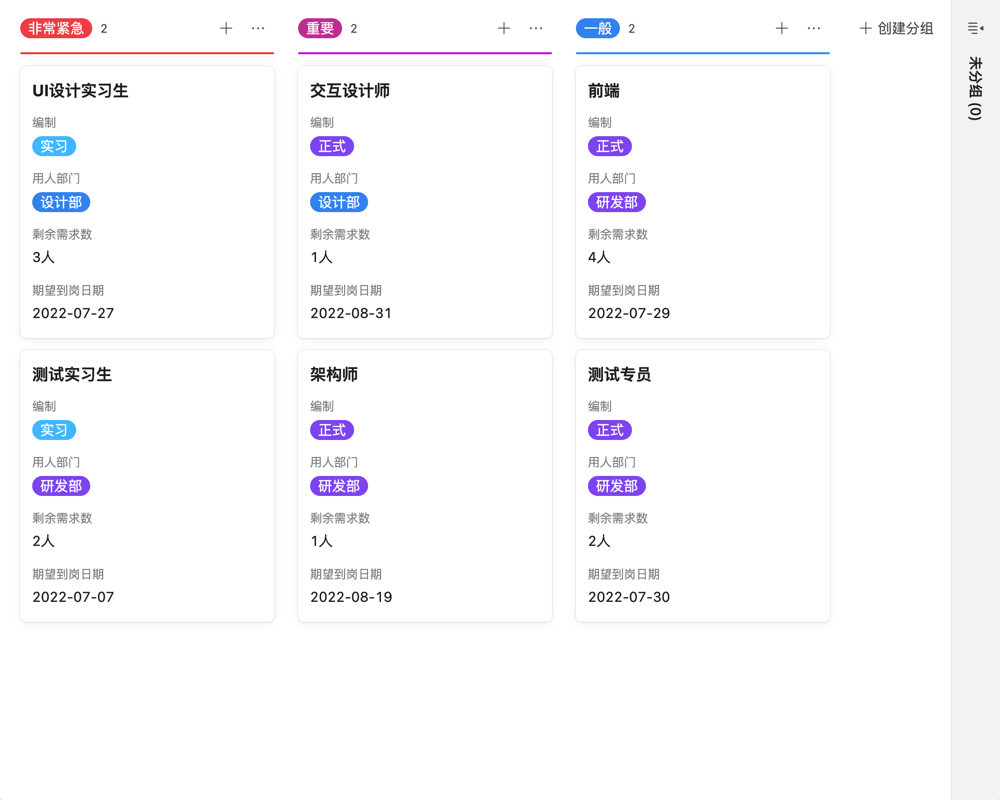

1. 目标导向的KPI设定

日本企业非常注重SMART原则(具体、可衡量、可实现、相关性、时间限制)。他们会将工厂整体目标分解为部门和个人的具体指标。

2. 精益生产理念

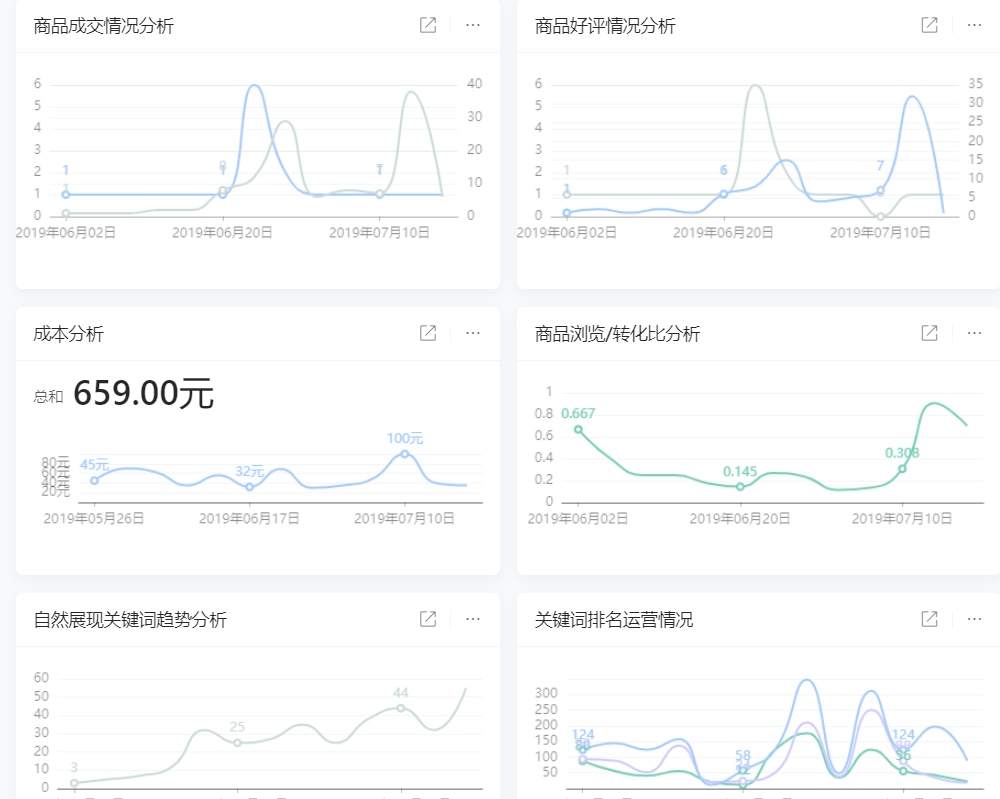

通过减少浪费、优化流程来提升绩效,这是日本工厂的一大特色。例如,他们常用看板管理系统(Kanban)来实时监控生产进度。

3. 员工参与与激励

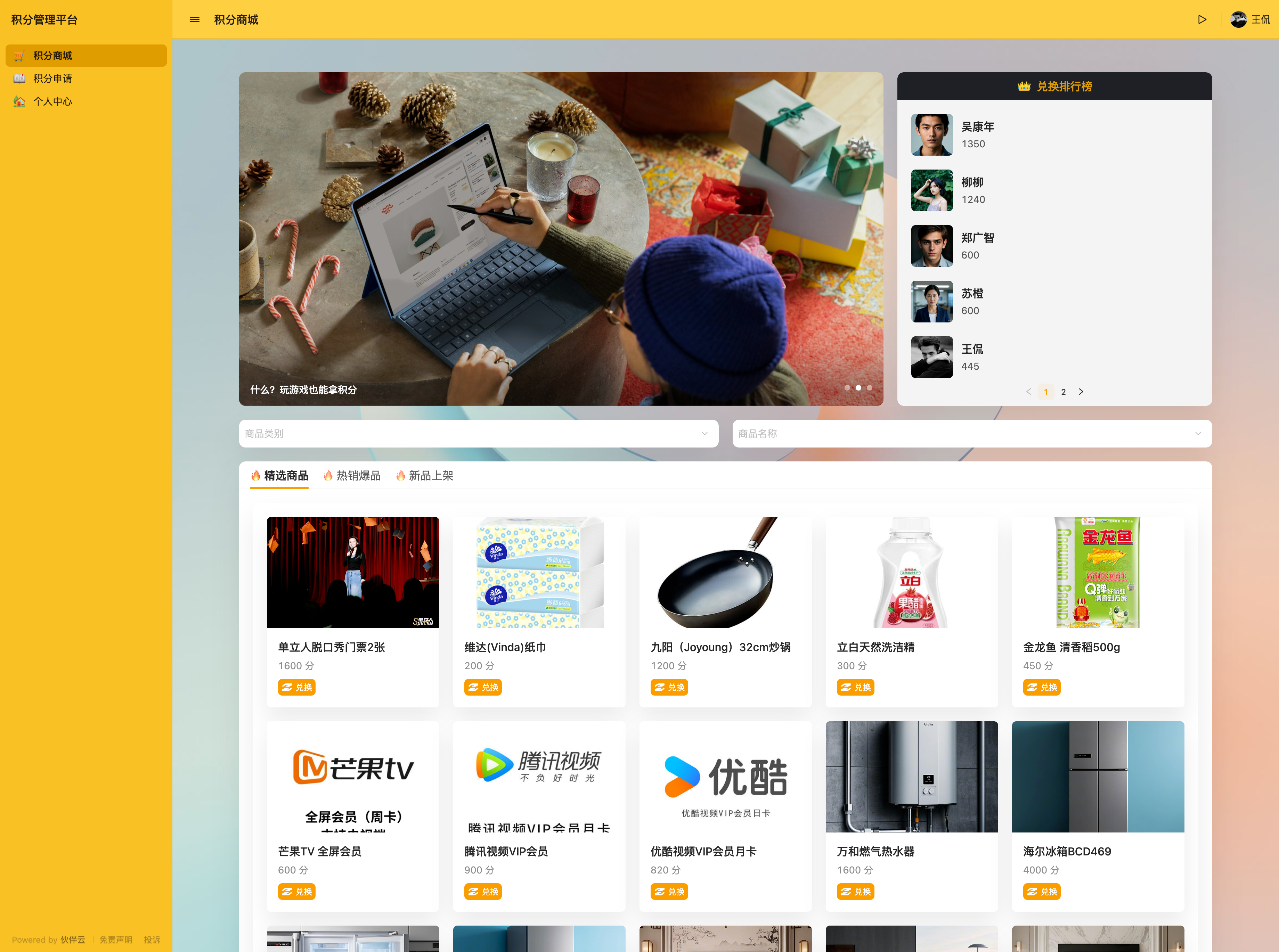

员工不仅是执行者,更是改进的参与者。他们会定期组织改善提案活动(Kaizen),鼓励员工提出优化建议。

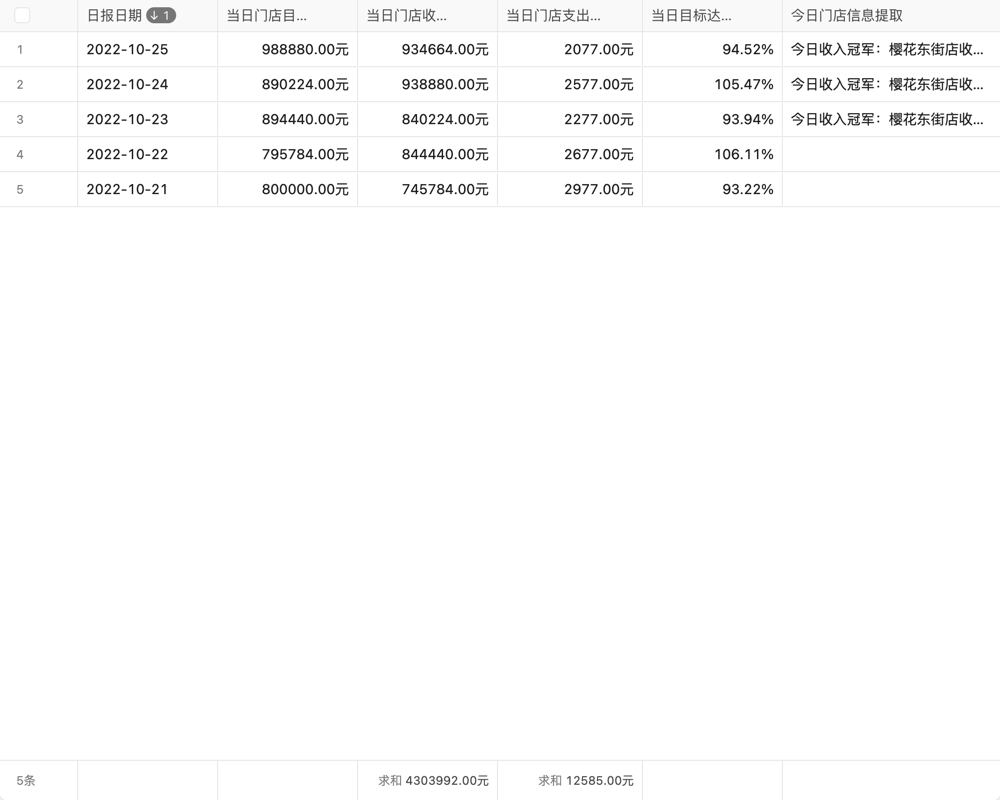

4. 数据驱动决策

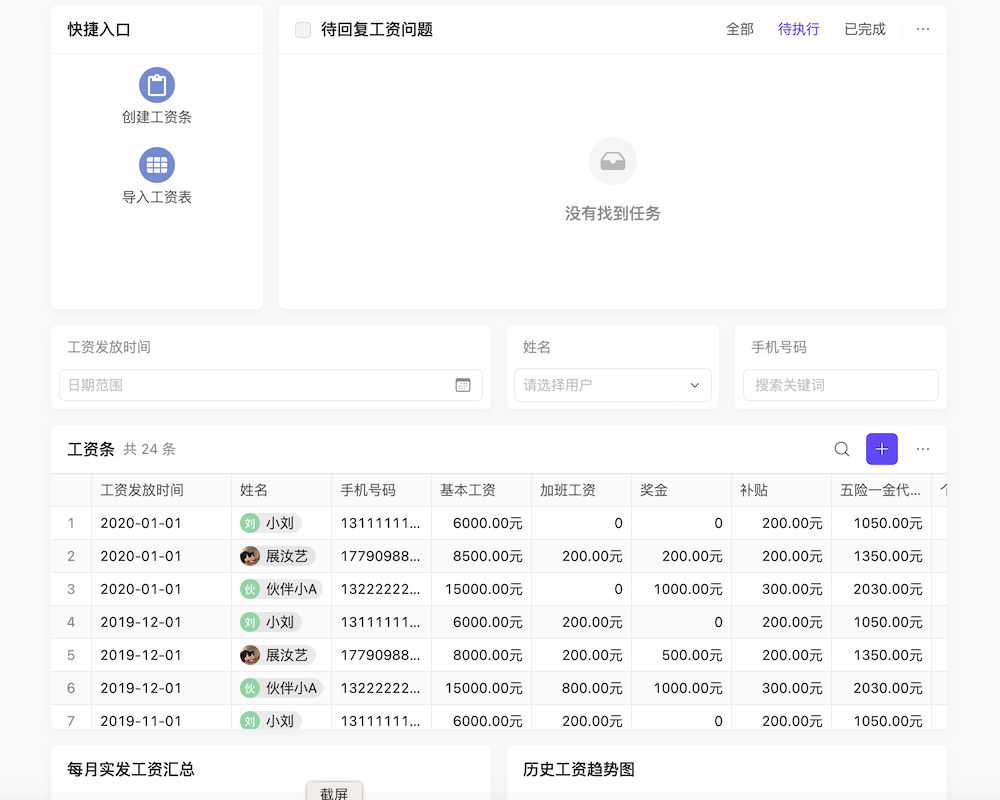

数据是评估绩效的关键。从设备运行效率到产品质量,所有环节都会被量化分析。

如果您想深入了解这些内容并将其应用于您的工厂,可以尝试注册我们的平台免费试用,我们会提供专业工具帮助您优化管理流程。

如何借鉴日本工厂的管理绩效体系提升国内工厂效率?

很多国内工厂管理者都想学习日本的管理方法,但不知道从哪里入手。比如,日本工厂的绩效考核机制到底有什么特别之处?我们能学到什么?

借鉴日本工厂的管理绩效体系需要结合实际情况进行调整,以下是一些建议:

1. 诊断当前问题

首先,通过SWOT分析(优势、劣势、机会、威胁)明确自身工厂的现状。哪些地方效率低下?哪些环节可以优化?

2. 学习精益生产

引入5S管理(整理、整顿、清扫、清洁、素养)和JIT(准时生产)理念,减少库存积压和生产浪费。

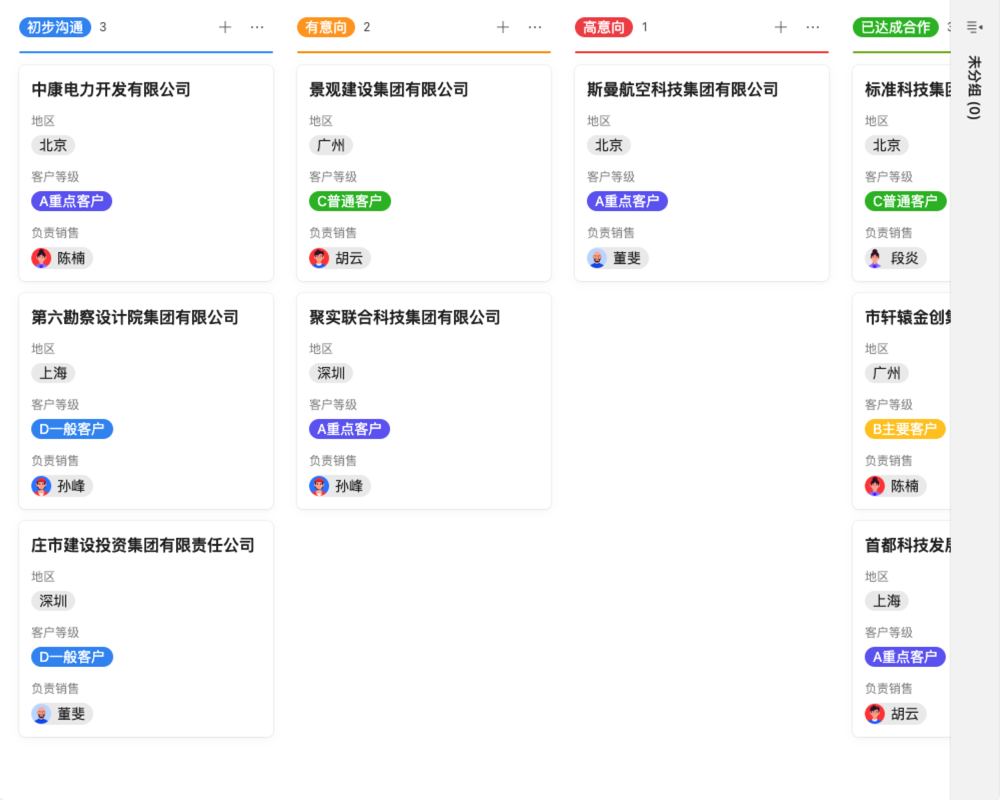

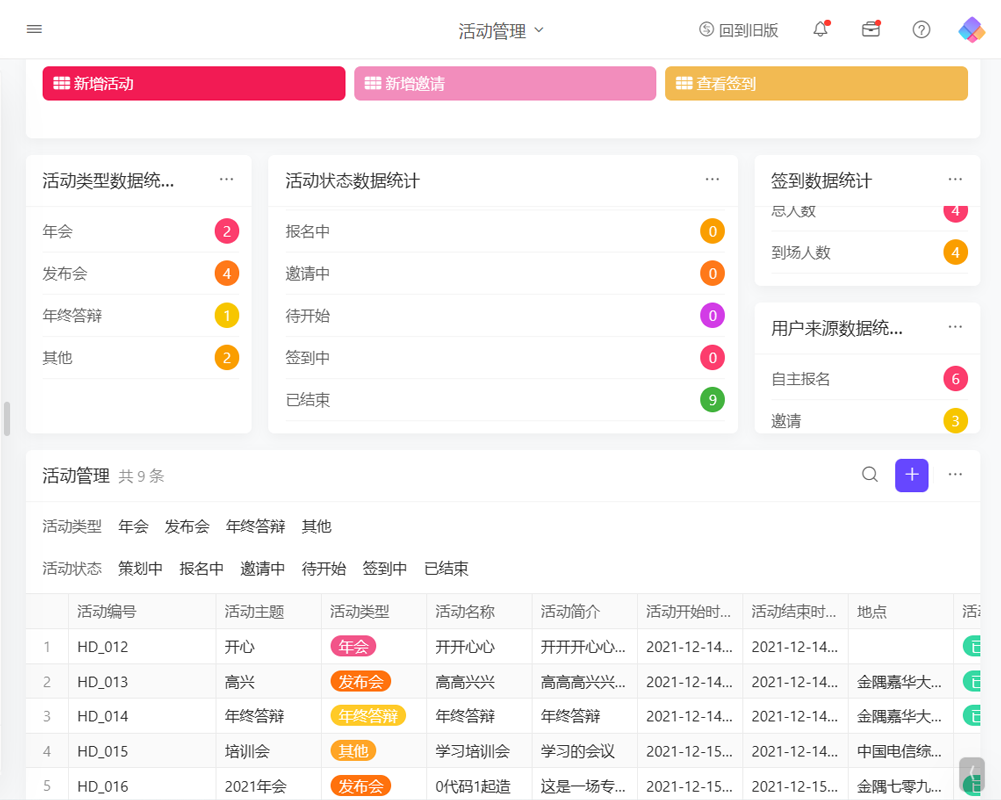

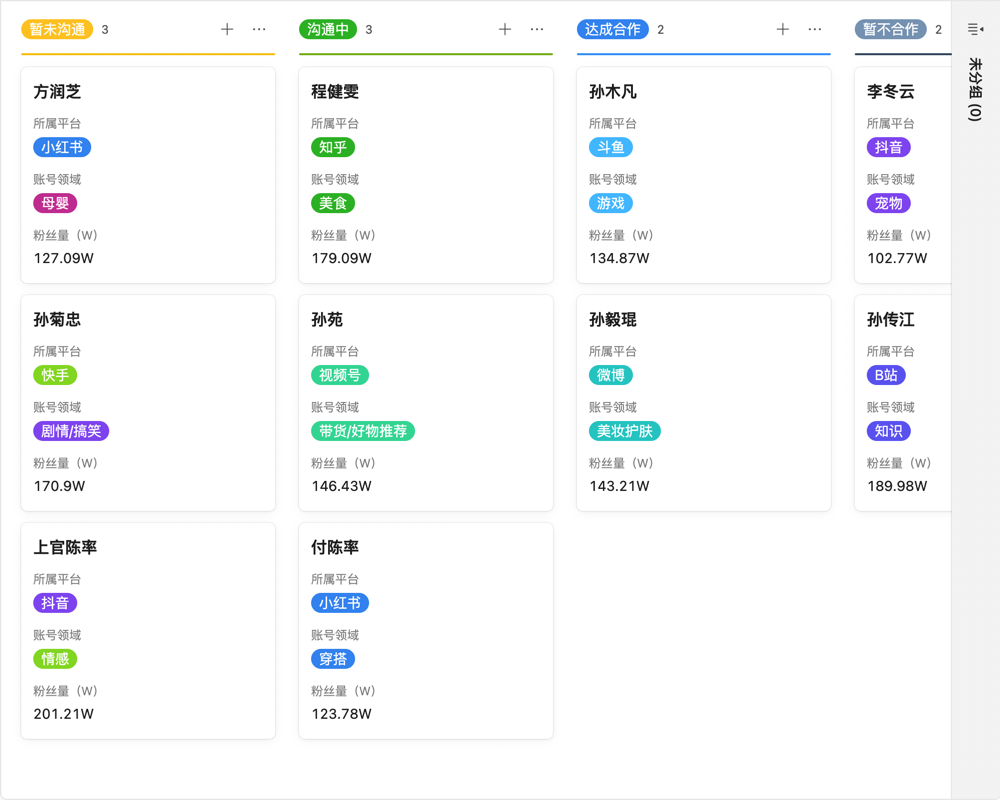

3. 构建透明的绩效评估系统

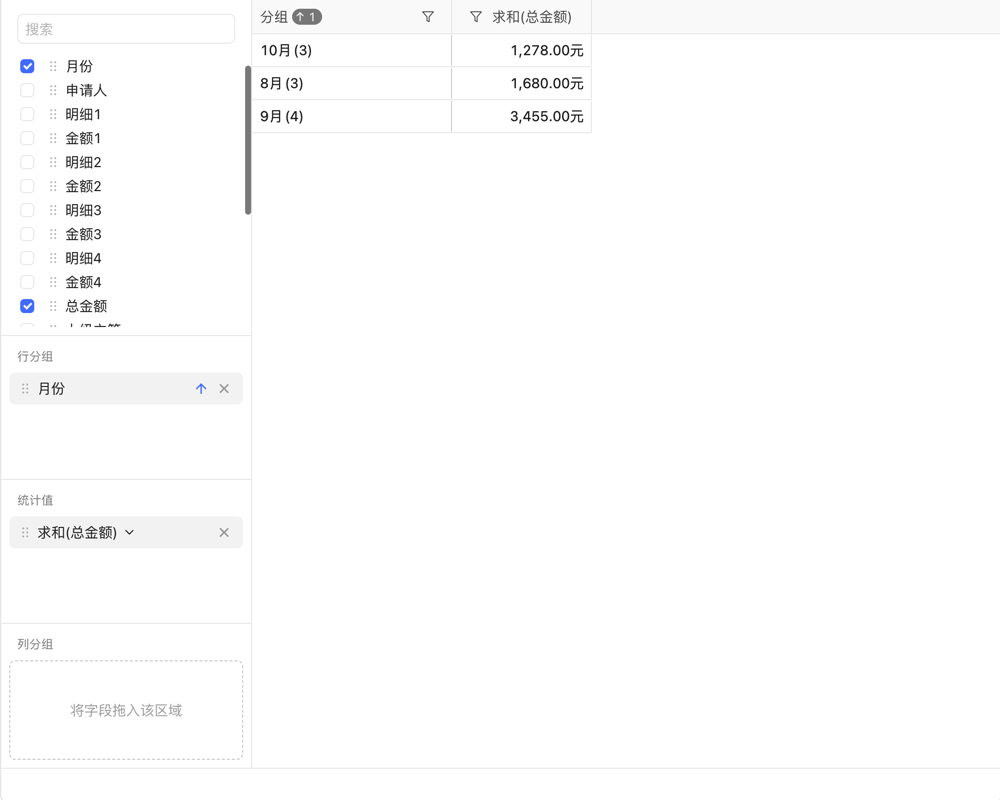

建立清晰的目标体系,并通过可视化工具(如电子看板或软件系统)实时展示结果。

4. 注重人才培养

日本工厂的成功离不开高素质员工的支持。定期培训员工技能,同时建立公平的激励机制。

若想进一步提升效率,建议预约演示我们的智能工厂解决方案,了解如何利用数字化手段实现高效管理。

日本工厂的管理绩效体系中如何平衡短期与长期目标?

在实际操作中,很多管理者发现很难同时兼顾短期任务完成和长期发展需求。那么,日本工厂是如何做到这一点的呢?

日本工厂在管理绩效体系中非常注重平衡短期与长期目标,主要体现在以下几个方面:

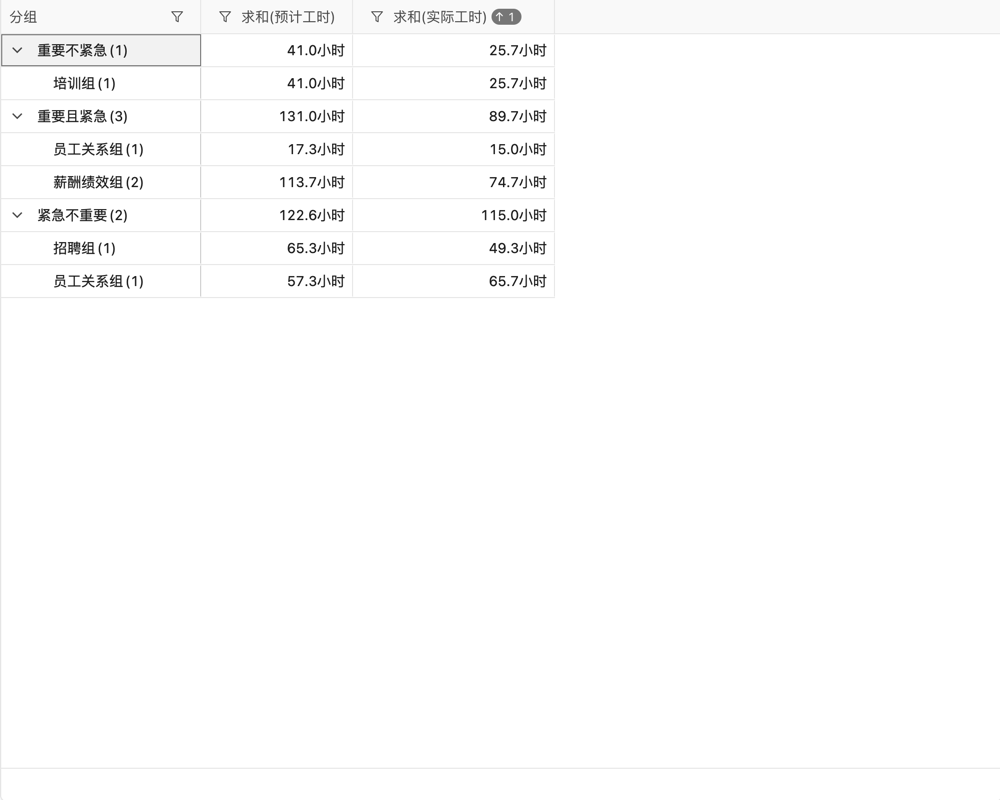

1. 象限分析法

将任务分为四个象限:重要且紧急、重要但不紧急、不重要但紧急、不重要且不紧急。优先处理重要且紧急的任务,同时为重要但不紧急的任务预留资源。

2. PDCA循环

通过计划(Plan)、执行(Do)、检查(Check)、行动(Action)不断优化流程。短期目标是完成具体步骤,而长期目标则是持续改进。

3. 战略分解

将长期战略目标拆解为年度、季度甚至月度计划,确保每个阶段都有明确方向。

4. 关注可持续发展

除了追求当期利润,还重视环保、社会责任等长期价值。

如果您希望打造类似的管理体系,欢迎点击注册试用我们的平台,我们将为您提供全面支持。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。