目录

生产管理中最难的是什么?深度解析制造业五大痛点与数字化破局方案

您是否了解生产管理中最棘手的五大难题?本文结合20+行业案例,揭示资源调配、质量控制、成本控制、技术更迭及人员管理中的深层痛点。数据显示:电子行业库存周转天数激增至68天,传统质检漏检率高达15%,注塑企业实际损耗超标准值18%。通过智能排产系统、质量追溯系统及数字孪生培训等解决方案,已有企业实现设备效率提升19%、不良品下降42%、新员工上岗周期缩短至5天。立即获取制造业数字化转型的实战路径,破解动态环境下的最优管理方案!

用户关注问题

生产管理中最难的是协调资源和人效?

我们工厂经常遇到订单突然增加的情况,机器、工人、物料根本调配不过来,老板还要求不能耽误交货时间。这种资源和人效的协调到底难在哪?

协调资源和人效的难点在于动态平衡,可从以下4个维度分析:

- 资源冲突:设备、人力、物料存在上限,突发需求容易导致“抢资源”;

- 时间窗口限制:生产排期需要兼顾设备维护周期、工人倒班制度等;

- 数据割裂:库存、在制品、订单数据分散在各部门,决策缺乏实时依据;

- 应急预案缺失:未建立柔性生产机制应对波动。

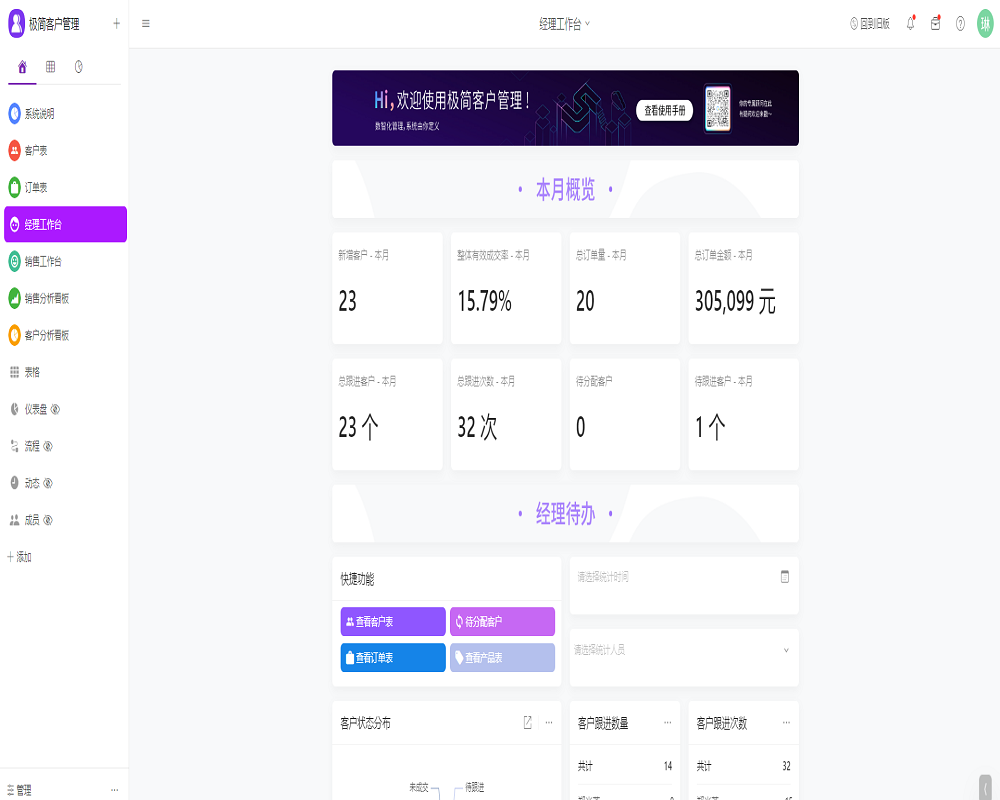

建议通过MES系统+智能排产工具实现数据联动,比如某企业接入系统后设备利用率提升23%。点击免费试用我们的智能排产模块,15分钟生成最优生产计划。

为什么说质量控制是生产管理最大的难题?

我们车间明明按标准流程操作,但成品抽检总有5%不合格,返工成本高还影响客户信任,到底哪里出问题了?

质量控制的本质是过程管理,用SWOT分析根本矛盾:

| 优势(S) | 劣势(W) |

|---|---|

| 已建立标准化流程 | 人工巡检存在盲区 |

| 机会(O) | 威胁(T) |

|---|---|

| IoT设备实时监测 | 隐性成本吞噬利润 |

实施建议:

- 部署SPC过程控制系统抓取关键参数波动

- 建立质量追溯闭环(从原材料批次到设备操作日志)

- 通过AI缺陷检测替代人工抽检

生产异常处理为什么总让管理者头疼?

生产线一停机,主任、维修工、供应商电话打不停,耽误半小时就损失上万元,这种突发异常怎么才能快速解决?

异常处理的核心痛点是响应机制缺失,可通过象限分析法改进:

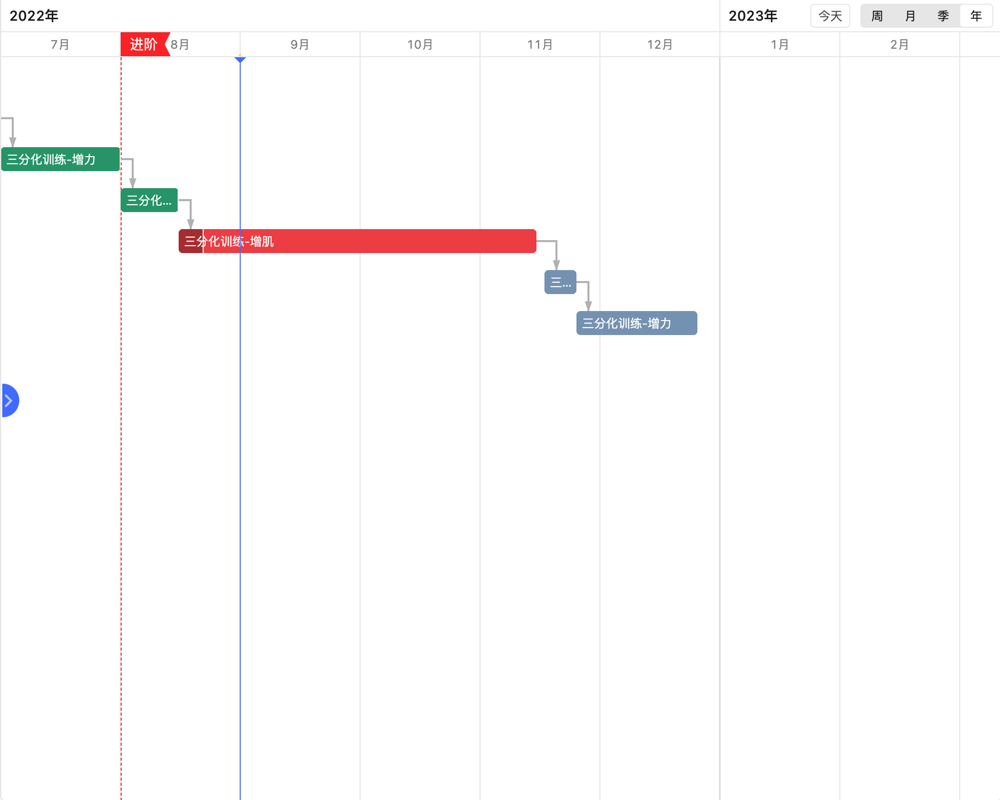

- 高频高损问题(如设备故障):建立预测性维护模型,提前更换损耗件

- 低频高损问题(如原材料缺陷):设置入库AI质检关卡

- 高频低损问题(如换模时间过长):推行SMED快速换型

某汽车配件厂接入我们的设备健康管理平台后,非计划停机减少62%。点击获取同行业降本增效案例集。

生产计划和实际执行偏差大怎么办?

月初排的生产计划看起来很完美,但总因为换线、设备故障、急单插入导致完成率不到80%,这种计划与执行的鸿沟怎么填平?

计划与执行偏差的根源在于信息不对称,推荐三步破解法:

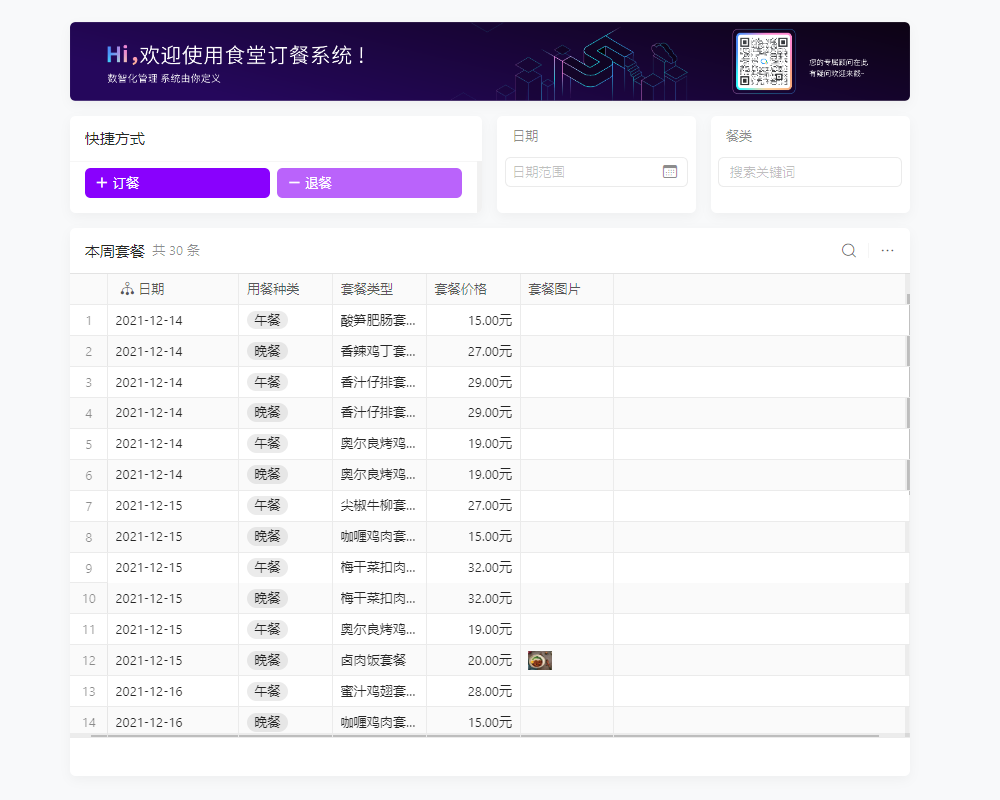

- 动态排产:将APS系统与MES实时数据打通,每2小时滚动更新计划

- 缓冲设计:在关键工序设置时间缓冲区(如总装前预留4小时)

- 异常熔断:当延误超过阈值时自动触发备选方案(如启用备用产线)

某食品企业使用我们的智能排产系统后订单准时交付率提升至97%,免费注册即可体验智能纠偏功能。

如何解决多部门协作导致的生产延误?

采购说物料明天到,结果延期3天;仓库说已备料,车间却说缺货。部门间互相甩锅,生产进度天天受影响,这种协作难题怎么破?

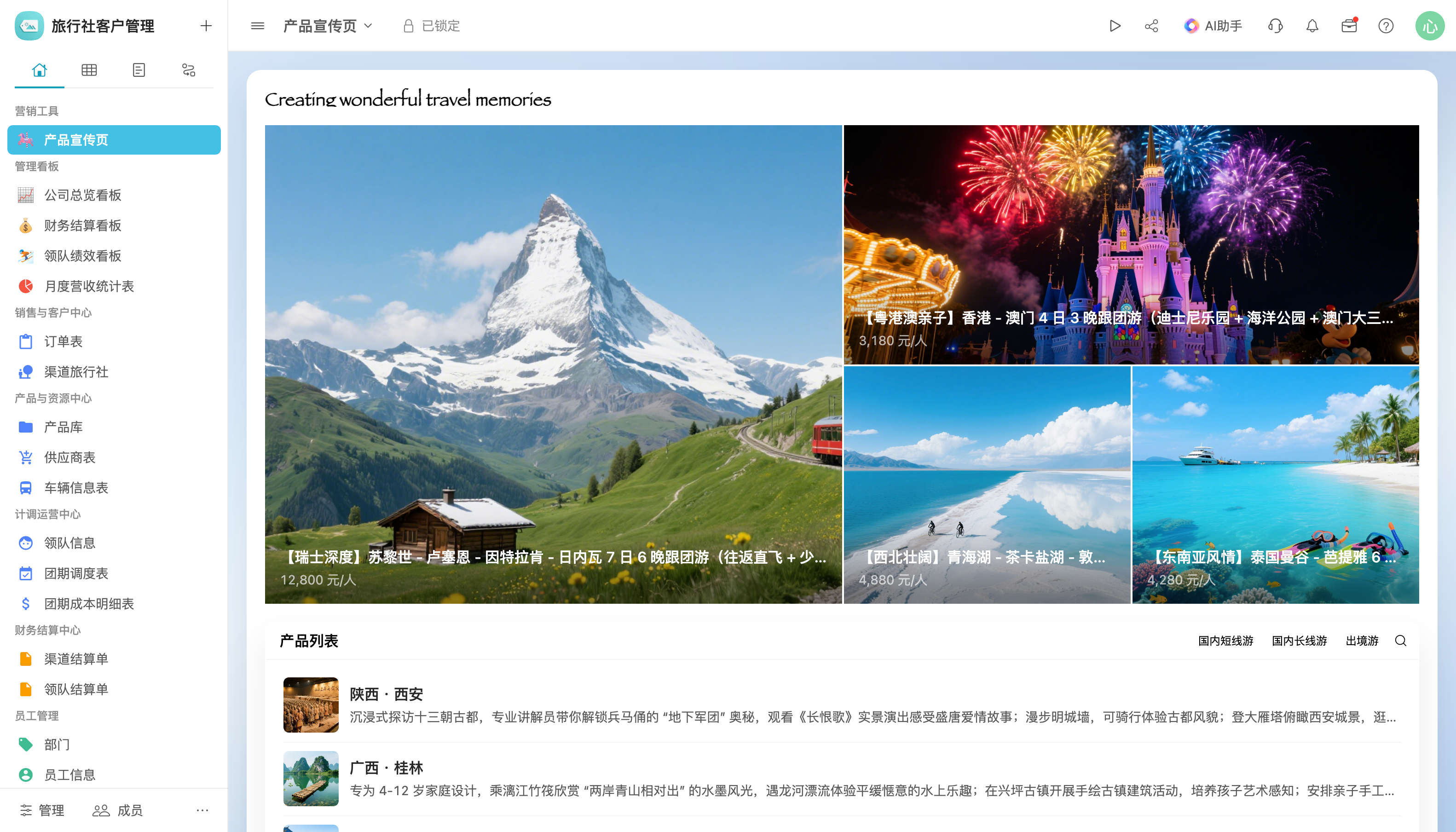

跨部门协作的症结在于目标不统一和数据孤岛,建议采用:

- 建立生产指挥中心:设置PMC(生产物料控制)岗位统筹调度

- 推行数字化看板:采购进度、库存水位、生产进度实时全员可视

- 绑定KPI:将采购准时率、仓库齐套率纳入部门考核

某机械制造企业使用我们的协同管理平台后,跨部门会议减少70%,现在申请可获定制化流程诊断服务。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。