目录

制造业管理软件PLM的真正革命:从控制人到适应人

夏启昕

·

2025-10-28 17:38:00:22

阅读5分钟

已读1916次

为什么大多数制造企业投入巨资的PLM系统最终沦为数据孤岛?本文揭示PLM失败的本质——不是技术落后,而是管理范式陈旧。真正的出路在于让系统适应人,而非强迫人适应系统。

用户关注问题

零代码PLM真的能处理复杂的制造业流程吗?

很多人担心零代码意味着功能简化,无法应对精密制造的复杂性。

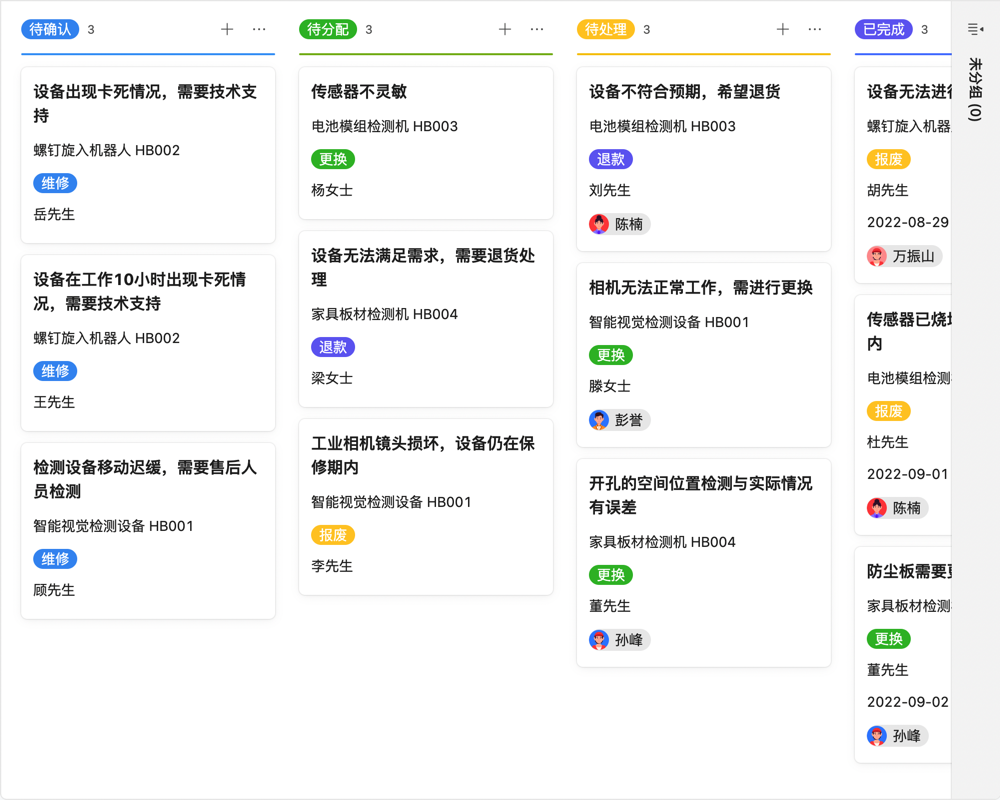

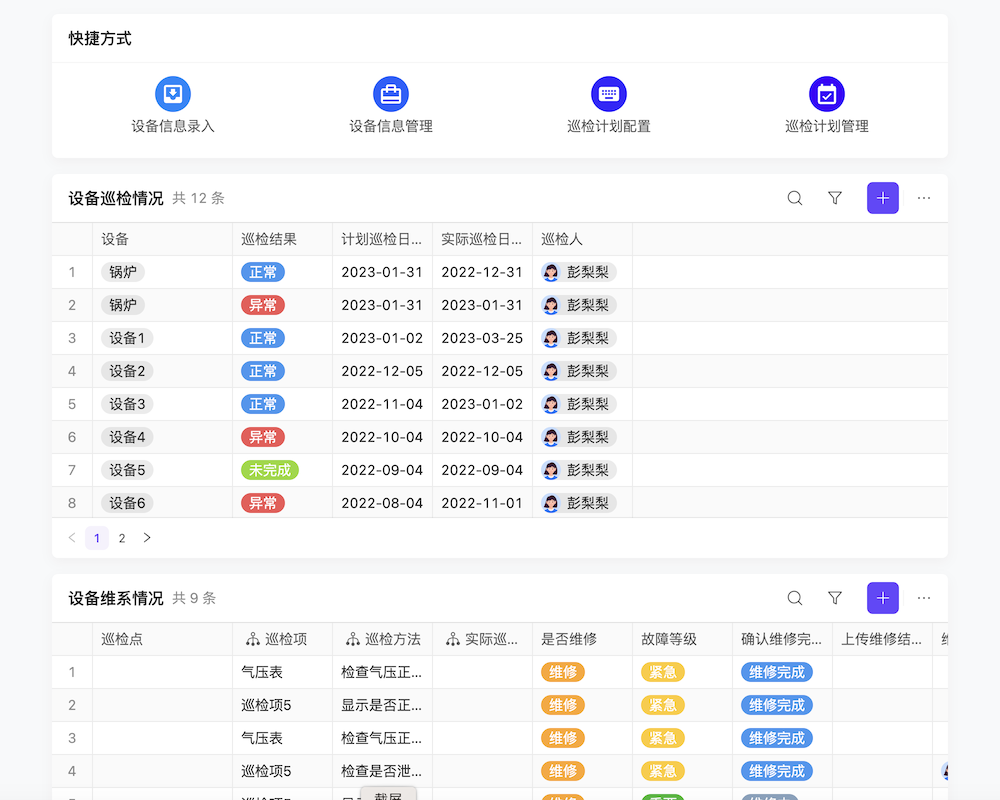

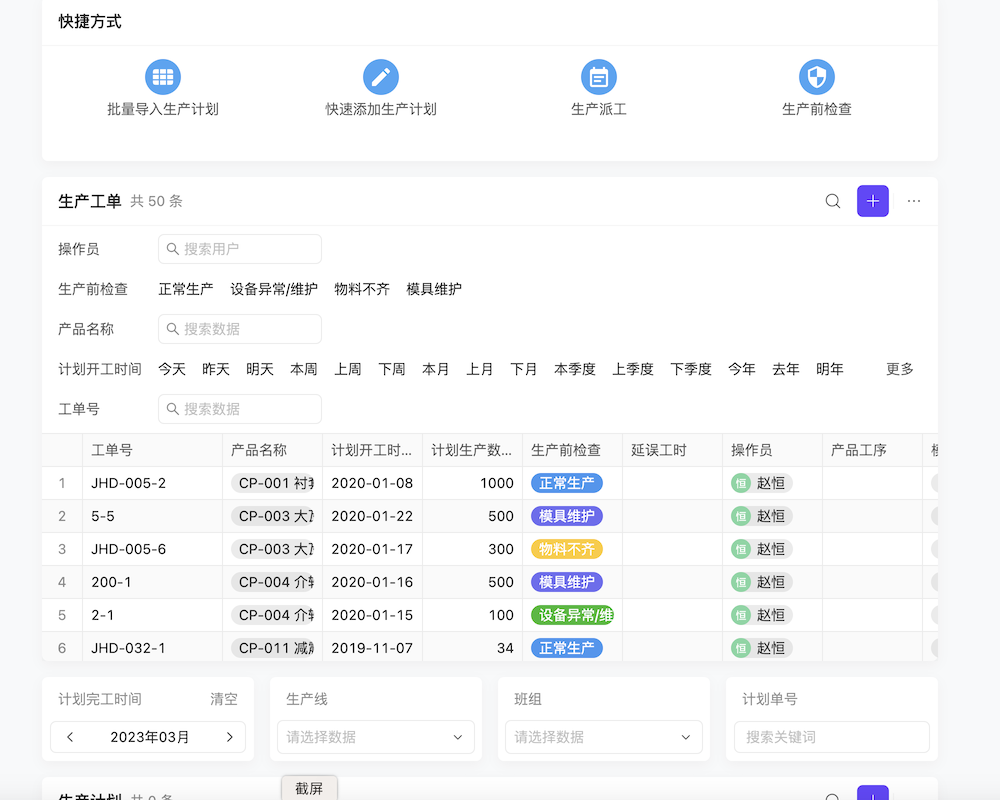

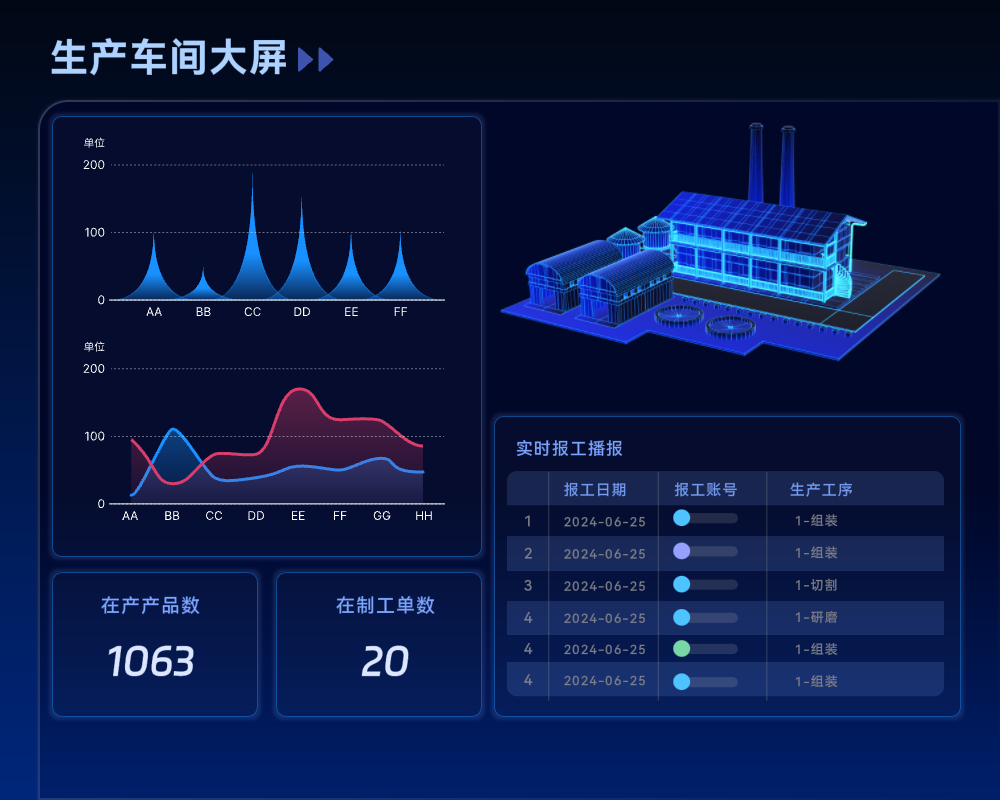

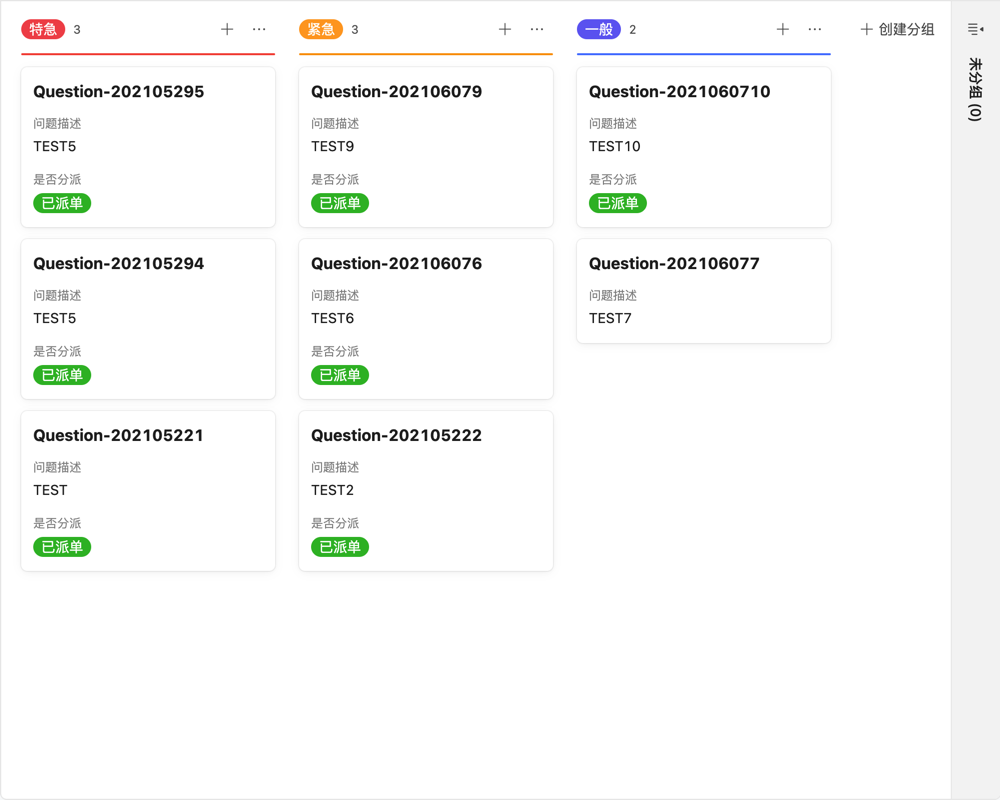

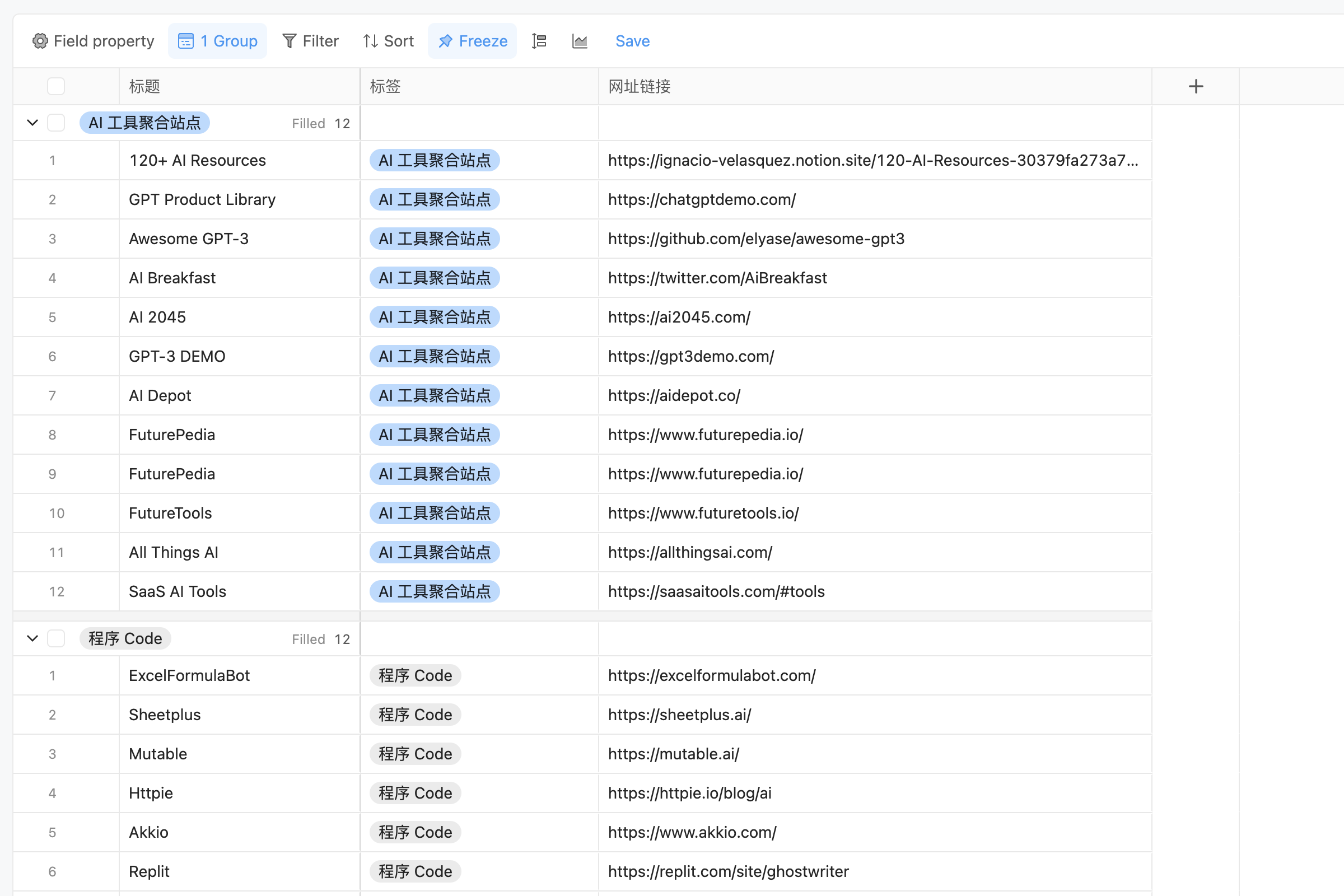

零代码不等于功能弱化,而是将复杂性的控制权交给最懂业务的人。传统PLM把流程固化在代码中,修改成本极高;而基于零代码平台的PLM允许业务专家直接构建和调整流程模型。例如,航空零部件制造商可用拖拽方式定义多级审批矩阵,汽车电子企业可自主配置APQP阶段检查表。关键是,系统不再限制业务,而是随业务动态生长。

如何证明这种新PLM模式比传统系统更有效?

企业在转型前需要看到可验证的成功证据。

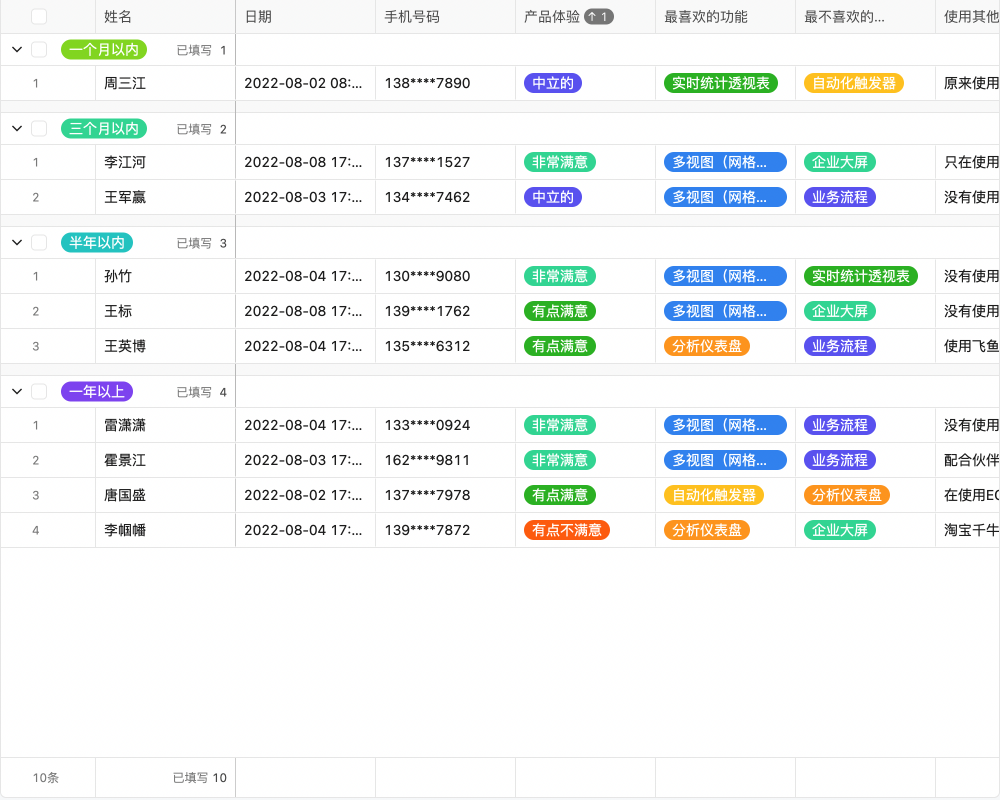

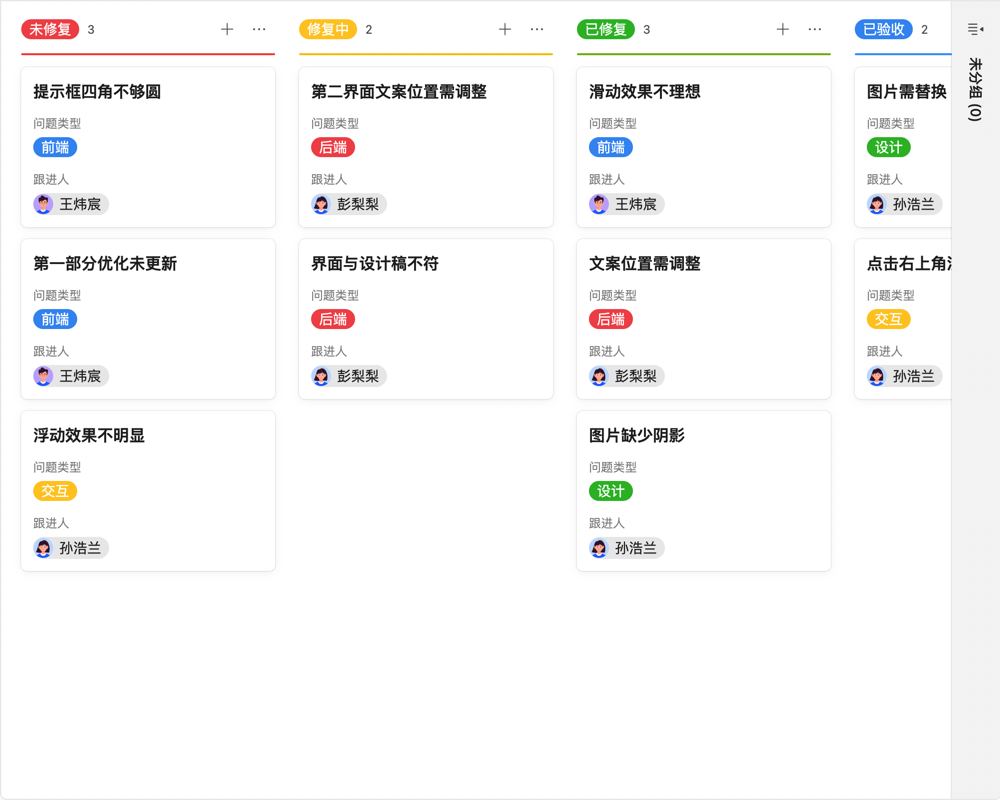

最有力的证明来自关键绩效指标的变化。建议选取一个高痛区(如工程变更管理)进行小范围试点。对比试点前后变更闭环时间、错误发生率和跨部门沟通频次。通常在6-8周内即可观察到显著改善。真正的价值体现在组织行为的改变:人们开始主动优化流程,而非被动遵守规则。

从传统PLM切换过来会不会造成数据丢失或中断?

企业担心转型过程会影响正在进行的研发项目和数据连续性。

转型不必一刀切。新型PLM平台支持并行运行,在新系统中逐步迁移关键流程和数据。历史数据可通过标准导出方式保留归档,新建项目则在新范式下启动。这种方式既保障业务连续性,又避免沉没成本拖累未来。重点是先建立新逻辑的运转能力,再分阶段完成过渡。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

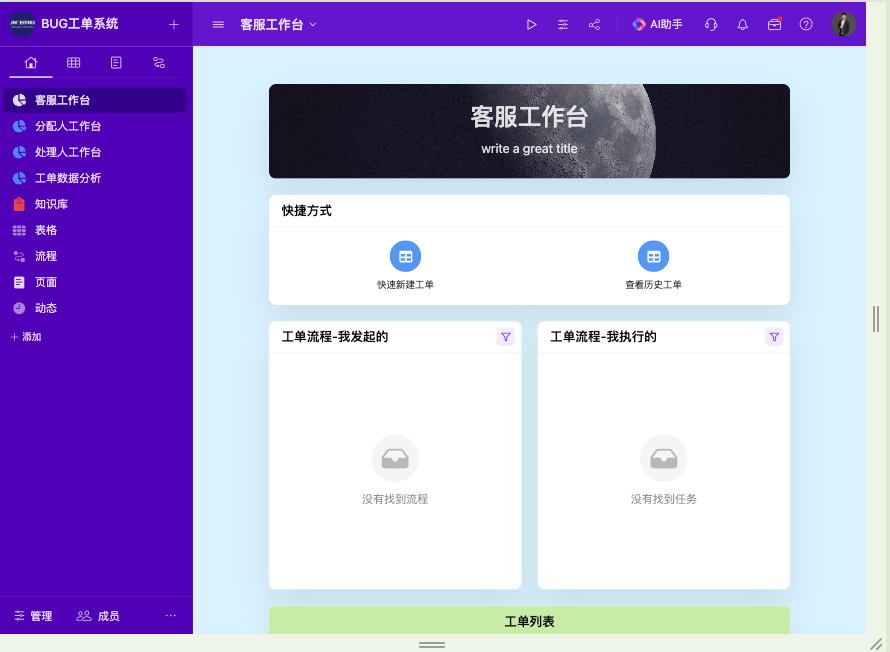

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖