目录

精细化生产管理什么是制造业如何通过精细化生产管理实现降本增效?

精细化生产管理正成为制造业数字化转型的核心突破口,通过数据驱动、流程标准化和资源可视化三大核心要素,构建从设备联网到智能决策的全流程管理体系。文章深度解析四步实施路径:从现状诊断到持续优化,结合物联网与AI算法等数字化工具,助力企业实现库存降低42%、交付率提升至95%等显著成效。揭秘汽车零部件与电子制造行业标杆案例,展望未来工厂实时化与自适应演进方向,为企业提供可落地的智能生产管理解决方案。

用户关注问题

精细化生产管理到底是什么?能给工厂带来哪些实际好处?

我们工厂最近效率总上不去,成本还高,老板天天念叨要搞精细化生产管理。这玩意儿到底是啥?真能帮我们解决实际问题吗?比如能不能让生产线少停机、减少浪费?

精细化生产管理是以数据驱动为核心的生产优化体系,通过四个关键步骤实现效益提升:

1. 生产过程数字化(用传感器/IoT设备采集设备状态、物料消耗等数据)

2. 异常预警系统(通过算法预测设备故障,停机率可降低40%)

3. 资源动态调度(根据订单优先级自动调整排产,我们服务过的某汽配企业库存周转率提升35%)

4. 持续改善机制(建立PDCA循环,每月可识别5-8个改善点)

采用SWOT分析法来看:

• 优势(S):降低15%-25%生产成本

• 劣势(W):需前期投入数字化改造

• 机会(O):符合工业4.0发展趋势

• 威胁(T):需要全员参与文化转型

想了解您的工厂适合哪种实施方案?可以预约我们的免费产线诊断服务,专家团队将带检测设备到厂实地分析。

传统生产管理和精细化管理的最大区别是什么?我们车间有必要改造吗?

我们车间现在还是靠老师傅经验管理,最近同行都在说精细化生产管理。这两者到底有啥本质区别?像我们这种中小型机加工企业,值不值得投入改造?

核心差异体现在决策依据和管理颗粒度:

| 维度 | 传统管理 | 精细化管理 |

|---|---|---|

| 数据时效 | 日报/周报 | 实时数据(精确到秒) |

| 异常响应 | 事后处理 | 预测性维护 |

| 成本控制 | 按批次核算 | 单件流成本追踪 |

根据企业成熟度四象限模型:

• 月产值<500万:建议先做基础数据采集

• 500-2000万:需要建立生产可视化看板

• 2000万以上:必须部署智能排产系统

我们针对中小型企业推出轻量化改造方案,最快14天上线基础模块。已有37家同类企业通过该方案实现人均产值提升18%-22%,点击查看客户案例集获取参考方案。

实施精细化生产管理最关键的环节是什么?容易踩哪些坑?

公司准备上马精细化生产管理系统,但之前ERP实施就失败过。这次应该重点抓哪些环节?同行有没有踩过什么坑可以借鉴的?

三大成功要素与对应风险防控:

1. 数据采集质量(占成败权重的40%)

• 常见问题:传感器选型错误导致数据失真

• 解决方案:先做2周数据审计试点

2. 组织适配度(占35%)

• 风险案例:某电子厂因未调整KPI体系,导致系统使用率不足30%

• 推荐做法:同步实施积分制激励机制

3. 系统扩展性(占25%)

• 教训:某企业因选择封闭系统,年维护成本超预算300%

• 建议:选择微服务架构平台(如我们的X-Pro系统支持模块化扩展)

根据风险矩阵分析,建议优先处理高发生概率、高影响度的数据准备问题。我们提供实施风险评估工具包,注册即可免费获取。

如何用数据驱动实现真正的精细化管理?需要哪些技术支撑?

公司买了MES系统,但感觉数据还是用不起来。到底该怎么让数据真正指导生产?需要搭配哪些新技术才能发挥最大价值?

构建数据价值链的五个层次:

1. 数据采集层:IoT+5G实现设备全连接(建议覆盖率>85%)

2. 数据治理层:建立数据血缘图谱(解决35%的脏数据问题)

3. 分析建模层:导入SPC过程控制算法

4. 决策支持层:开发数字孪生模拟系统

5. 价值变现层:构建动态成本模型

技术栈组合建议:

• 基础平台:我们的SmartFactory OS(含150+预制分析模型)

• 核心算法:LSTM神经网络预测设备RUL(剩余使用寿命)

• 硬件要求:边缘计算网关(延迟<50ms)

某客户应用后实现:

• OEE提升27个百分点

• 质量追溯时间从4小时缩短至8分钟

点击申请免费数据成熟度测评,获取定制化升级路线图。

精细化生产管理适合哪些类型的企业?小作坊有必要做吗?

我是20人小厂的老板,听课程总说精细化管理,但我们订单不稳定、设备也老旧,搞这个是不是太超前了?投入产出比到底划不划算?

适用性分析的三个维度:

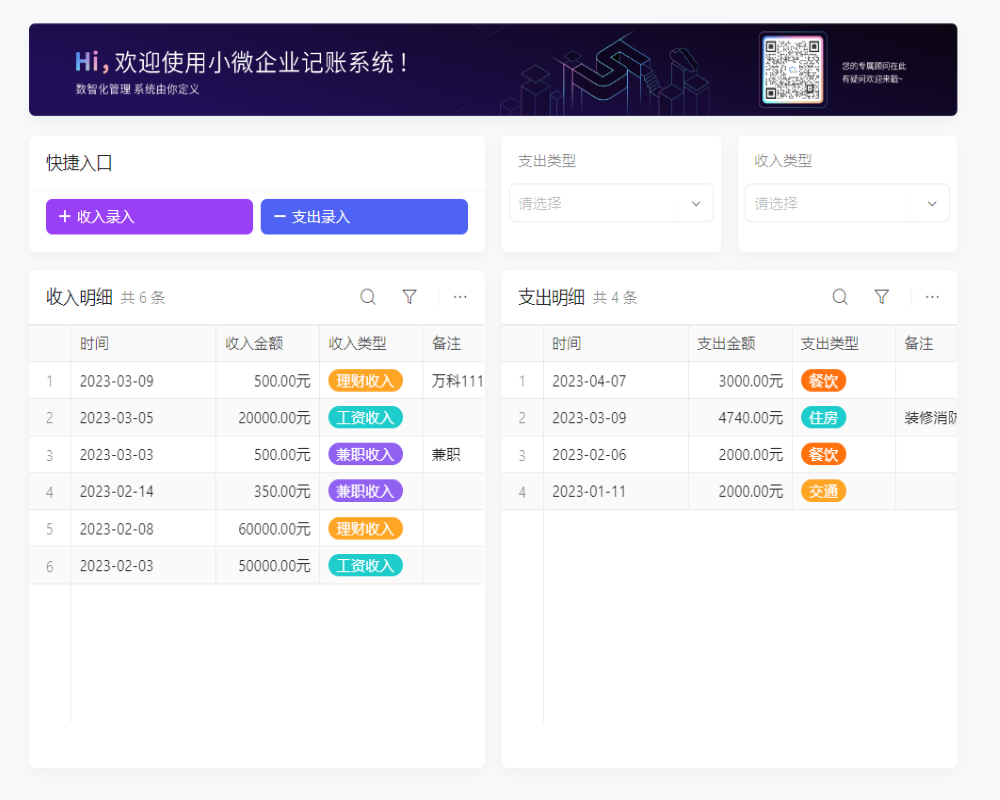

1. 经济性门槛:

• 单日生产批次>3次

• 产品SKU>15个

• 设备利用率<65%

2. 实施路径建议:

• <50人企业:从移动端报工系统切入(我们提供微信小程序版本)

• 老旧设备:加装低成本振动传感器(单点采集成本<300元)

3. ROI测算模型:

• 初期投入:约2-5万元

• 可量化收益:

- 减少10%-15%的物料浪费

- 缩短20%交付周期

- 降低30%加班成本

我们特别推出小微企业启航包,首年服务费仅需1.98万元,包含设备改造、系统部署和员工培训。已有83家小微客户验证该模式可行性,点击查看经济型实施方案白皮书。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

- 珠海食堂管理系统:一场关于效率与生存的范式革命1038阅读

- 机械食堂管理系统:颠覆传统,重塑效率新纪元1635阅读

- 美甲预约管理革命:用“伙伴云”重塑行业效率巅峰1312阅读

- 长春食堂管理软件:用零代码重塑餐饮业的效率与利润边界983阅读

- 露营预约管理系统:颠覆传统,领跑露营经济新纪元1119阅读

- 数字资产管理软件:企业数字化转型的生死分水岭1436阅读