目录

《SQE供应商管理有哪些成功案例?全面解析给你答案》

在竞争激烈的商业环境下,供应商管理对企业成功至关重要,SQE在其中扮演关键角色。本文通过多个SQE供应商管理案例,如供应商选择时综合考量质量体系和成本、评估技术能力和创新潜力;开发阶段帮助供应商提升工艺、建立沟通机制;审核监控阶段定期审核发现风险、利用数据分析监控;关系管理与持续改进阶段建立战略伙伴关系、实施持续改进计划等,阐述了SQE在供应商管理各环节不可或缺的作用以及其带来的积极影响,企业应重视SQE团队建设优化管理流程。

用户关注问题

能否分享一些成功的SQE供应商管理案例?

我现在负责公司的供应商管理工作,听说SQE(供应商质量管理工程师)在这方面很重要,但我不太清楚具体怎么做才好。能不能给我讲讲那些做得成功的SQE供应商管理案例呀?这样我也能学习学习。

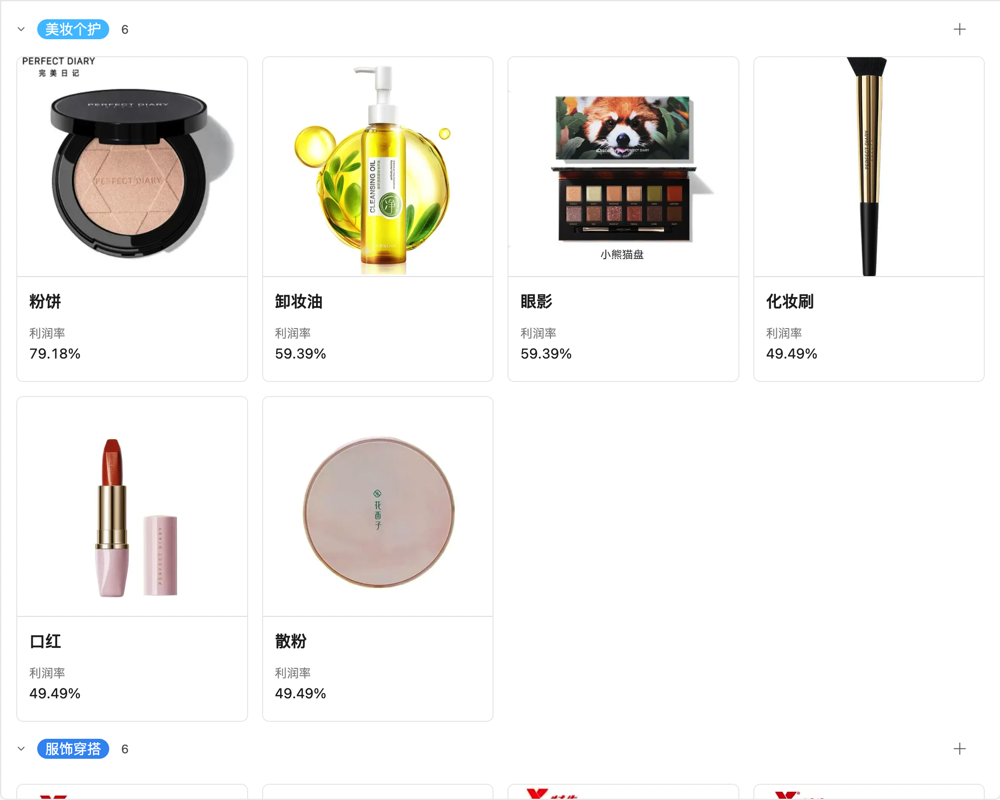

以下是一个成功的SQE供应商管理案例。某大型制造企业,他们的SQE团队首先建立了一套完善的供应商评估体系,从多个维度对供应商进行评估,比如质量控制能力、生产能力、交付能力等。

1. 在质量控制方面,SQE会定期到供应商工厂进行审核,查看生产流程是否符合标准,产品检验环节是否严格执行。例如,他们发现一家供应商在某个零部件的加工精度上存在波动,SQE便协助供应商分析原因,原来是加工设备的刀具磨损严重,及时更换刀具后,产品质量得到了稳定提升。

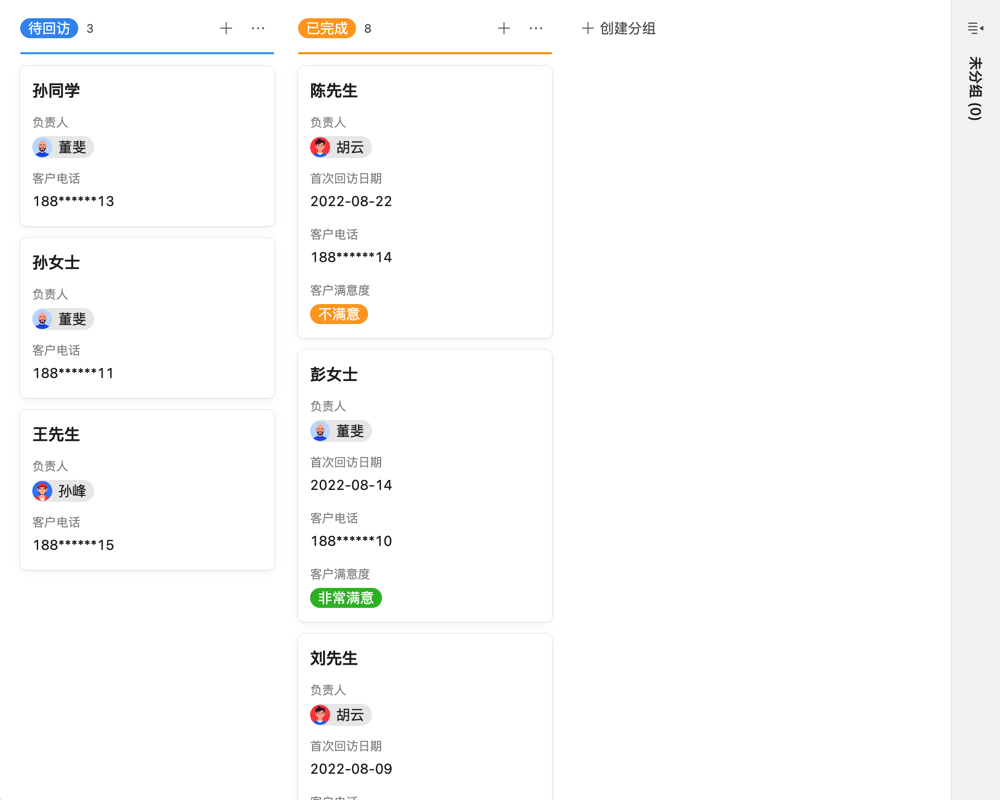

2. 对于交付能力,SQE与供应商共同建立了一个实时的库存和生产进度监控系统,确保能够按时交付产品。当遇到旺季订单激增时,这个系统能提前预警,双方协调调整生产计划,避免了延误交货的情况。

3. 在合作关系上,企业不仅对供应商提出要求,还积极提供技术支持和培训。比如有新的生产工艺或者质量标准出台,企业会组织供应商的员工进行培训,这使得供应商的整体素质不断提高,双方的合作更加紧密、高效。

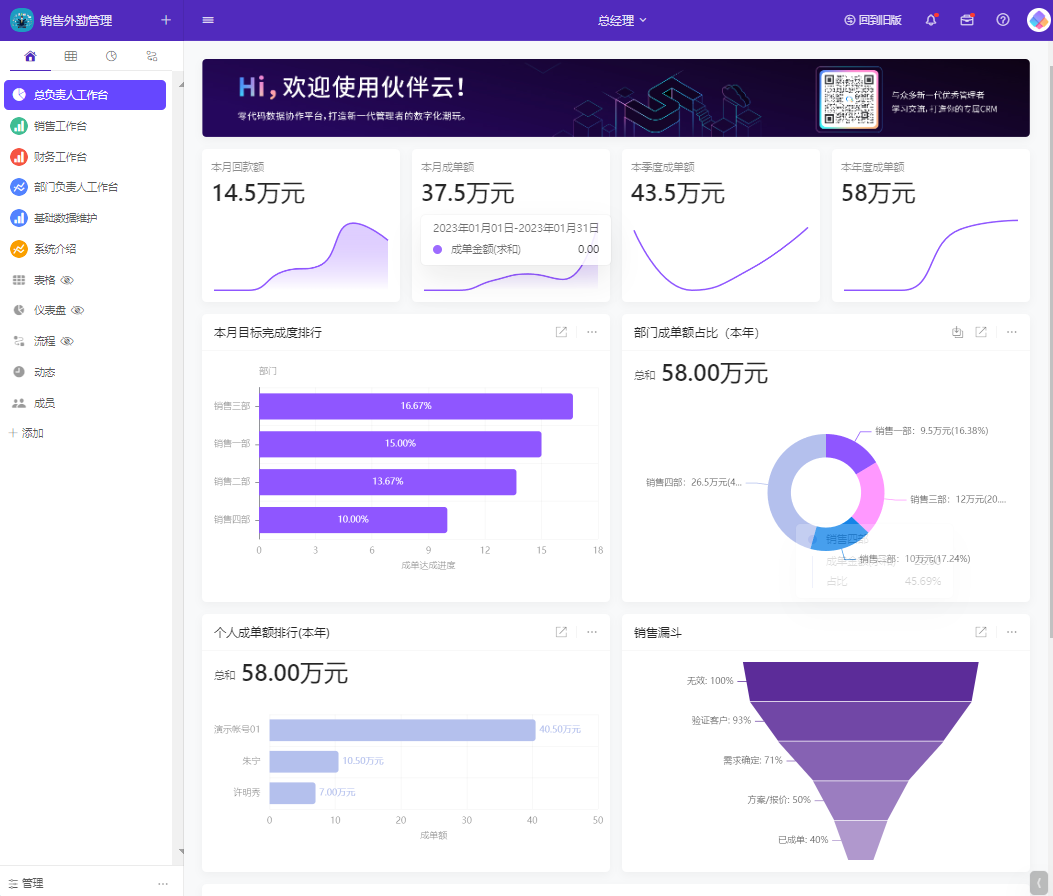

如果您也想优化您的供应商管理工作,欢迎点击免费注册试用我们的供应商管理解决方案,让您的工作更加轻松高效。

有哪些SQE供应商管理失败的案例及教训?

我想把我们公司的供应商管理做好点,怕走弯路。想知道有没有那种SQE供应商管理搞砸了的例子呀?这样我就能吸取教训,避免犯同样的错误。

有这样一个失败的案例。某电子企业在供应商管理中,没有重视SQE的作用。

1. 缺乏严格的供应商筛选机制。他们仅仅根据价格就选择了一家新的供应商,没有深入考察其质量管控体系。结果,这家供应商送来的原材料经常出现质量问题,导致产品返工率大幅上升。

2. 在合作过程中,没有建立有效的沟通机制。SQE很少去供应商那里做实地考察和沟通,对于供应商生产过程中的问题不能及时发现和解决。例如,供应商为了赶产量,私自改变了生产工艺,导致产品性能不稳定,但企业很长时间都不知道这个情况。

3. 没有持续的供应商绩效评估和改进措施。即使发现了质量问题,也只是简单地让供应商整改,没有深入分析问题根源,也没有制定长期的改进计划。

从这个案例中我们可以得到教训,供应商管理一定要重视SQE的专业工作,建立全面的评估、沟通和改进体系。如果您想深入了解如何避免这些问题,欢迎预约演示我们专业的供应商管理服务。

如何通过SQE实现供应商成本控制的案例?

我在管供应商这块,公司想降低成本,但又不能牺牲质量。听说SQE能在这中间起到作用,有没有啥实际案例能让我明白到底咋操作的呢?

以一家汽车零部件制造企业为例。

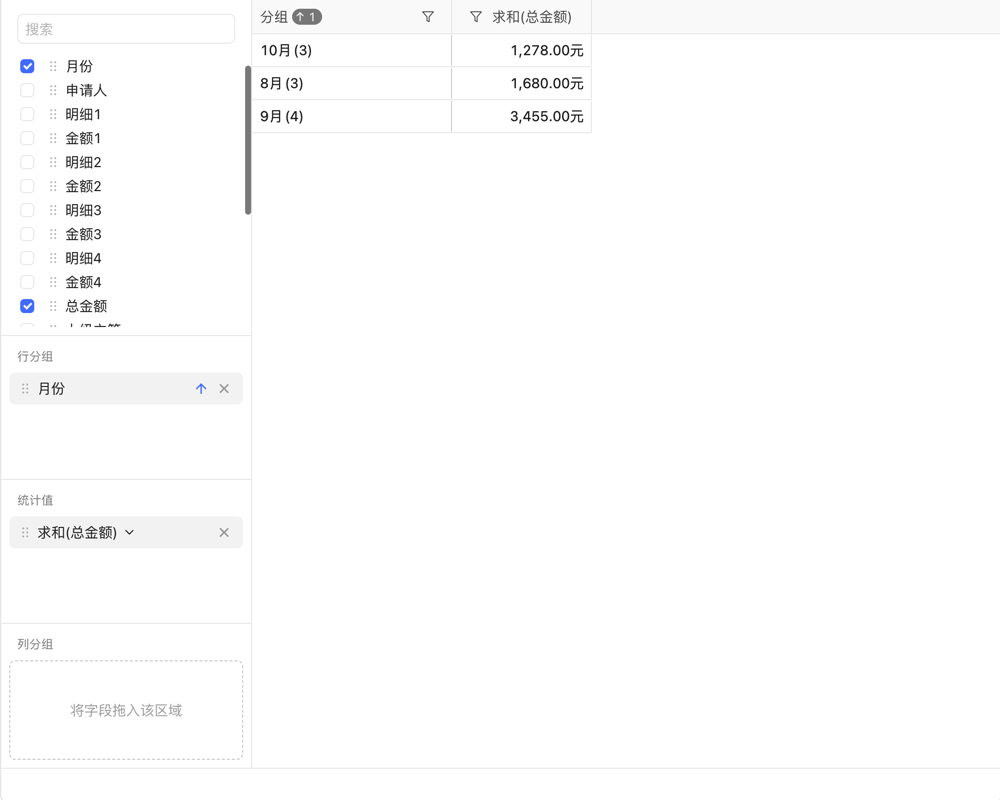

1. 首先,SQE深入分析供应商的成本结构。他们发现一家主要供应商在原材料采购方面存在浪费现象,因为其采购部门没有准确预估用量,导致大量原材料积压,增加了库存成本。SQE与供应商一起重新规划采购流程,引入先进的库存管理系统,精确计算原材料用量,减少了不必要的库存积压,直接降低了成本。

2. 在生产流程方面,SQE通过价值流分析,发现供应商在某个生产环节存在过度加工的情况。于是,SQE与供应商的工程团队合作,优化生产工艺,去除了不必要的加工步骤,提高了生产效率,同时降低了人力和能源成本。

3. 建立长期的成本控制激励机制。如果供应商在保证质量的前提下达到一定的成本降低目标,企业会给予一定的奖励,如增加订单量或者延长合作合同期限。这样激发了供应商主动控制成本的积极性。

如果您希望在自己的企业中也实现这样的供应商成本控制效果,可以点击免费注册试用我们的供应商管理工具,它能帮助您更好地发挥SQE的职能。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。