目录

注塑生产管理怎么样?存在哪些痛点与智能化解决方案

注塑生产管理怎么样才能突破效率瓶颈?当前行业普遍面临设备利用率低、质量追溯困难、原料浪费严重等四大挑战,导致企业运营成本增加23%。本文深度解析智能化注塑管理系统如何通过模具管理、实时监控等核心模块,实现不良率降低40%、设备利用率提升18%的显著效益,并为企业提供系统选型指南与未来AI工艺优化趋势预测,助您快速完成数字化转型。

用户关注问题

注塑生产管理到底难不难?小工厂怎么才能管好?

我们厂现在做注塑件,订单多了之后发现总出问题,比如机器故障没人管、原料浪费严重,老板天天催效率,但次品率还是下不去。这种情况是不是注塑生产管理没做好?有没有适合小厂的解决办法?

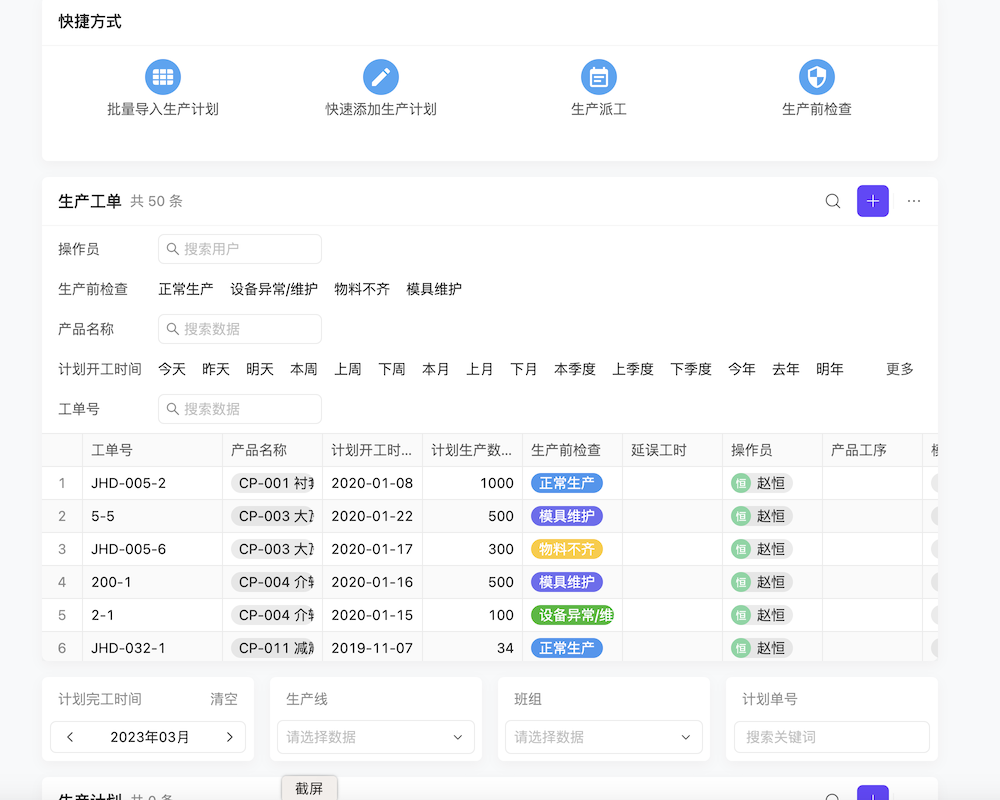

注塑生产管理难度取决于管理颗粒度和技术手段。传统人工管理模式容易因数据滞后、流程混乱导致效率低下,但通过以下步骤可优化:

- 标准化流程:建立从原料入库到成品质检的SOP,减少人为失误;

- 设备监控数字化:用IoT传感器实时采集注塑机温度、压力等参数,预警异常;

- 可视化看板:车间大屏显示订单进度、设备状态,问题快速定位;

- 批次追溯:通过MES系统记录每批次生产数据,次品原因可回溯分析。

对于小型工厂,建议采用轻量级注塑生产管理系统,例如XX系统提供按需付费模块,涵盖排产、报工、设备管理功能,最快3天可上线。点击免费试用可体验自动生成停机原因分析报告功能。

注塑车间为什么总出现原料浪费?怎么精准控制成本?

每次月底核算成本都发现原料损耗超标,明明按配方投料了,但实际用量总比理论值多10%以上,车间也说不上来问题出在哪,这种情况该怎么系统性解决?

注塑原料浪费的四大核心原因及对策:

| 问题类型 | 占比 | 解决方案 |

|---|---|---|

| 机台参数偏差 | 45% | 注塑机工艺参数云端存储,换模自动调用历史最优参数 |

| 回料比例失控 | 30% | 称重系统联动扫码枪,自动计算新料/回料配比 |

| 溢料未回收 | 15% | 安装机械手自动收集料头,粉碎机联动称重计入库存 |

| 模具损耗 | 10% | 模具使用次数自动计数,达到阈值触发保养提醒 |

建议部署注塑行业专属ERP系统,通过批次成本核算功能,可对比每批次实际用量与BOM标准值的差异。现在预约演示可获取原料损耗降低8%的专项方案。

注塑生产管理系统真的有用吗?投入产出比划算吗?

同行都在说要上管理系统,但我们担心买了用不起来反而增加负担。这种系统到底能带来哪些具体收益?多久能回本?

注塑生产管理系统的价值可通过ROI四象限分析:

- 立即见效象限:模具准备时间缩短40%(通过电子工单自动派发)

- 中期收益象限:OEE设备综合效率提升15%(基于实时停机分析)

- 风险防控象限:质量索赔减少60%(实现全流程追溯)

- 战略储备象限:工艺数据库沉淀为数字资产

以中型注塑厂为例,年产值5000万级别,系统年投入约15-20万,通常可在6-8个月通过减少浪费、提升交付速度收回成本。选择支持分期付款和免费培训的服务商更稳妥,点击查看XX系统客户案例中的实际回报周期数据。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。