目录

如何做好药企生产管理?从GMP合规到智能制造的完整方法论

本文深度解析药企生产管理的七大核心模块,涵盖质量体系构建、生产流程优化、设备数字化升级等关键领域,揭秘如何通过MES系统实施与精益管理工具应用,实现生产效率提升30%以上,助力企业通过FDA及GMP认证,构建符合行业4.0标准的智能化生产管理体系。

用户关注问题

药企生产管理如何确保药品质量符合GMP要求?

我们药厂刚通过GMP认证,但日常生产中总担心质量不稳定,比如批记录填写不规范、设备清洁不到位等。有没有系统的方法能长期保证生产合规?

通过PDCA循环实现持续质量改进:

- Plan(计划):建立SOP文件库,针对关键控制点(如洁净区操作)制作可视化指引卡

- Do(执行):采用电子批记录系统,设置必填项和逻辑校验,避免人工记录错误

- Check(检查):每月开展质量回顾分析,使用柏拉图找出TOP3偏差类型

- Act(改进):针对偏差根源实施CAPA,例如引入自动灭菌记录仪替代手工记录

SWOT分析建议:

优势(S):数字化工具可提升合规性

劣势(W):初期投入成本较高

机会(O):通过质量数据沉淀提升客户信任度

威胁(T):监管飞检频次增加

推荐使用智能生产管理系统,自动生成合规报告,点击免费试用可获取GMP专项检查清单。

药企如何平衡生产效率与合规性?

我们车间经常遇到这种情况:为赶生产进度简化了设备清洁流程,结果被审计出缺陷项。到底该怎样既保证产量又不违规?

采用风险矩阵进行优先级管理:

| 风险等级 | 应对策略 |

|---|---|

| 高风险(直接影响质量) | 必须100%合规,如无菌操作 |

| 中风险(间接影响) | 可优化流程,如采用在线清洁验证 |

| 低风险(流程类) | 适当简化,如电子签名替代手工签字 |

三步提升效率:

1. 实施精益生产,通过价值流分析消除无效等待

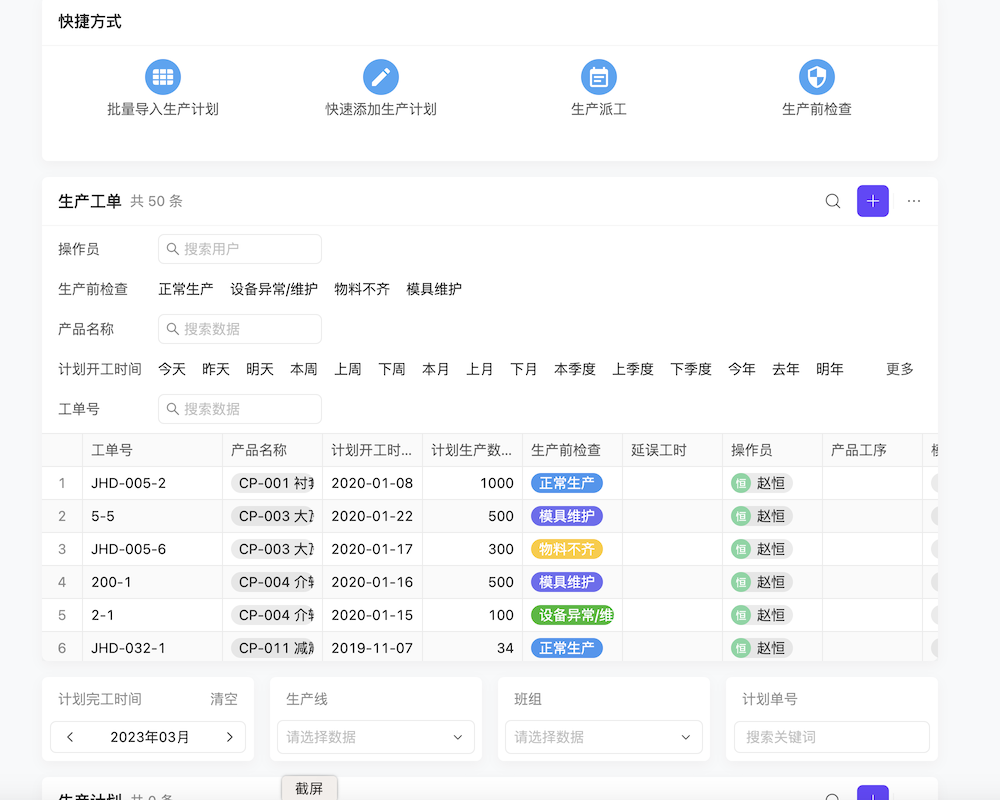

2. 部署MES系统实现生产排程智能化

3. 建立变更管理机制,重大调整需经质量风险评估

我们提供的生产排程工具可自动计算合规缓冲时间,立即预约演示了解车间级优化方案。

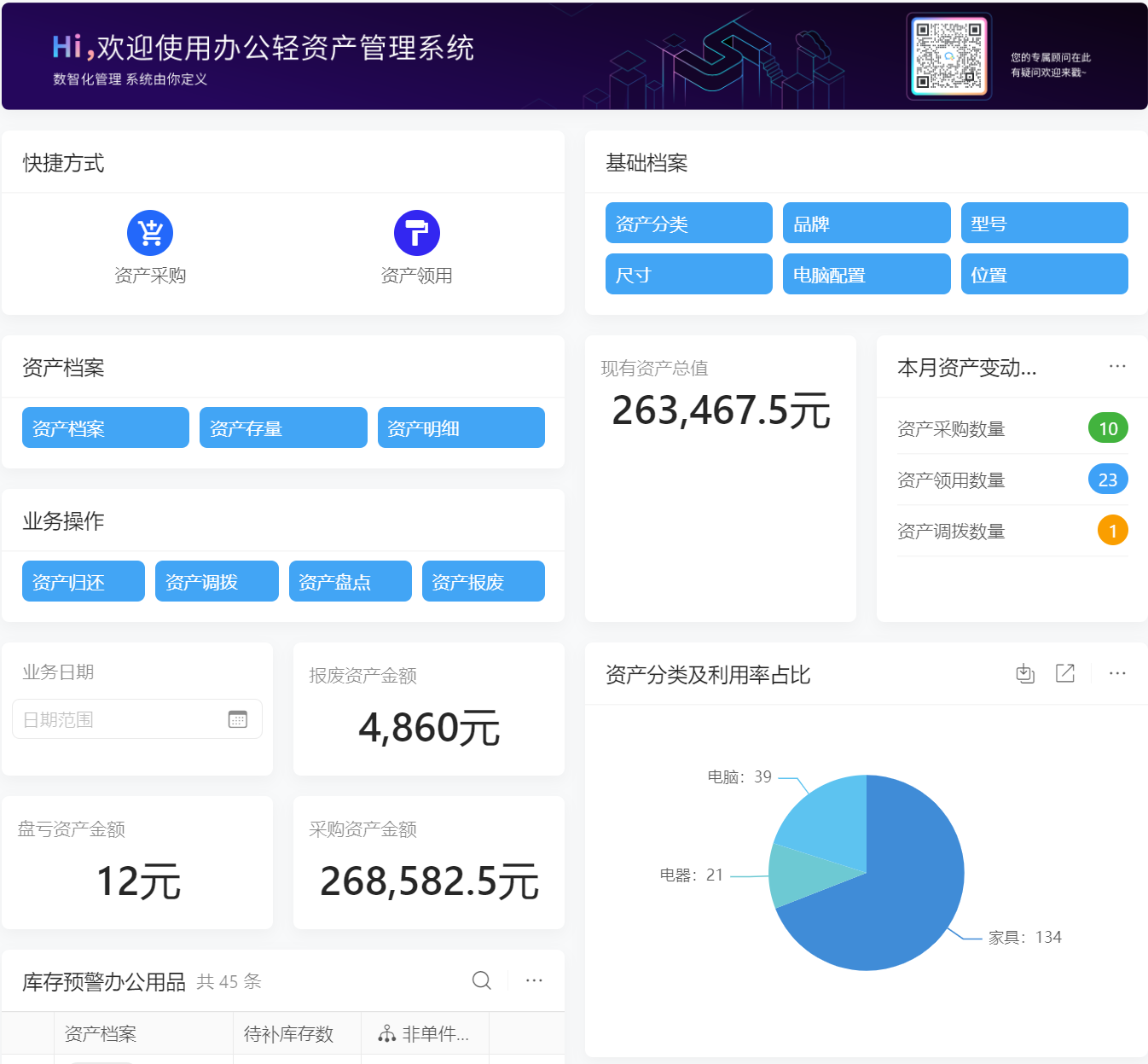

药企生产数字化转型该从哪入手?

领导要求推进智能制造,但车间还在用纸质记录,疫情期间远程监控都困难。数字化转型应该先上ERP还是MES?需要哪些准备?

数字化转型四阶段路线图:

- 基础层:设备联网(SCADA)+电子批记录

- 执行层:部署MES实现生产全过程追溯

- 计划层:ERP与MES集成(建议选择通过GMP认证的系统)

- 智能层:引入AI算法进行偏差预测

实施要点:

• 优先选择影响质量的关键工序进行试点(如包装赋码系统)

• 建立数据治理规范,确保元数据符合<21 CFR Part 11>要求

• 采用渐进式改造,避免影响现有生产

我们提供数字化转型成熟度测评工具,注册即可获取行业对标报告。

如何有效管理药品生产中的变更控制?

最近因供应商变更导致原料药杂质超标,变更评估流程形同虚设。怎样才能建立真正有效的变更管控体系?

基于ICH Q10的变更控制模型:

- 风险分级管理:

- 重大变更(如生产工艺调整)需报备药监部门

- 中等变更由质量受权人审批

- 微小变更部门负责人批准即可 - 建立变更控制委员会(CCB),包含生产、质量、注册等多部门代表

- 实施变更影响评估四要素:

1. 对产品质量的影响

2. 对法规符合性的影响

3. 对上下游工序的影响

4. 文件体系的同步更新

推荐使用变更管理模块化系统,点击查看某龙头药企的变更SOP模板。

药企生产成本控制与质量管理如何兼顾?

财务部要求降低生产成本,但质量部门坚持增加检测频次,这种矛盾该怎么解决?

应用质量成本(COQ)分析模型:

- 预防成本(最佳投资点):员工培训、设备预防性维护

- 鉴定成本:采用PAT技术实现实时质量监控,减少离线检测

- 内部损失成本:通过SPC控制图降低返工率

- 外部损失成本(必须避免):建立客户投诉快速响应机制

三步平衡法:

1. 开展价值工程分析,砍掉不增值的质量活动

2. 推行质量源于设计(QbD),从研发端控制成本

3. 建立质量成本仪表盘,每月向管理层报告质量投资回报率

我们的质量成本分析模块已帮助多家药企降低15%+质量成本,立即咨询获取解决方案。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。