目录

如何经营管理好车间业务?制造业管理者必看的5大实战策略

在制造业转型升级背景下,车间业务管理能力成为企业核心竞争力的关键。本文深度解析车间经营管理的五大核心策略:通过人员标准化管理(建立技能矩阵/多能工培养)、设备精益化维护(TPM管理/健康档案)、生产流程优化(价值流分析/SOP标准)、智能化成本控制(原材料/能耗/人力三维度管控)以及分阶段的数字化转型路径(设备联网→可视化管理→智能决策)。文章更提供可落地的持续改进机制,包含PDCA循环体系与20+实用管理模板,助力制造企业系统化提升车间运营效率。

用户关注问题

车间生产效率低怎么办?有没有提升效率的具体方法?

我们车间最近生产旺季,订单积压严重,但工人加班加点还是赶不上进度,机器也频繁出故障,老板天天催着提高效率。这种情况下,到底该怎么优化流程和管理才能快速提升车间的生产效率啊?

提升车间生产效率需要系统化分析+针对性改进,具体可分为以下步骤:

- 瓶颈定位:通过数据监测(如设备OEE指标)找出生产线中的瓶颈工序,例如某台机器故障率高或某工序人力不足;

- 流程优化:采用ECRS法(取消、合并、重排、简化)重新设计工序,减少物料搬运或等待时间;

- 技术升级:针对高频故障设备,评估是否引入自动化设备或预测性维护系统;

- 人员激励:设定班组产能达标奖励,同时加强多技能培训,实现人员灵活调配。

SWOT分析示例:

| 优势 | 劣势 |

|---|---|

| 现有设备基础完善 | 缺乏实时数据监控系统 |

| 机会 | 威胁 |

| 引入MES系统可提升透明度 | 人工成本持续上涨 |

若需要快速落地上述方案,可尝试使用车间数字化管理工具(如XX生产协同平台),实时追踪生产进度并自动生成优化建议。点击免费注册试用,立即获取车间效率诊断报告。

小工厂车间成本太高,如何控制生产成本?

我们是个50人左右的小型机加工厂,原材料涨价、电费飙升,现在每月的生产成本比去年高了20%,但客户还要求降价。有没有既能省钱又不影响质量的成本管控办法?

车间成本控制需从显性/隐性成本双维度切入:

- 显性成本管控:

- 与供应商签订长期协议锁定原材料价格

- 安装智能电表监测高能耗设备(如空压机)的峰谷用电

- 隐性成本挖掘:

- 通过废料率统计表(建议每日更新)识别物料浪费环节

- 建立设备维修响应机制,减少停机损失

象限分析法示例:

| 高成本影响 | 低成本影响 | |

|---|---|---|

| 易改进 | 优先处理(如刀具更换频次) | 快速优化(如照明节能改造) |

| 难改进 | 长期规划(如设备换代) | 暂缓处理 |

推荐使用车间成本核算系统自动生成成本分布热力图,现在预约演示可免费获取同行降本案例集。

车间质量总是出问题,怎样建立有效的质量管控体系?

我们做汽车零部件的,最近连续3批货被客户退货,质检部门和生产部互相推诿。老板要求一个月内把产品不良率从5%降到1%,该从哪些环节入手建立可靠的质量管理机制?

构建车间质量管控体系的4个核心环节:

- 标准可视化:在生产线悬挂图文版作业指导书,关键工位设置防错提醒装置;

- 过程监控:采用首检、巡检、末检三检制度,数据实时录入QMS质量管理系统;

- 根因分析:对重复性质量问题使用5Why分析法(例如某尺寸超差→夹具松动→点检表缺失→责任未落实);

- 闭环改进:建立质量异常快速响应小组,确保24小时内输出纠正预防措施。

PDCA循环示例:

Plan:设定各工序CPK过程能力指数目标值

Do:为关键岗位配置智能检测设备

Check:每日生成质量波动趋势图

Act:每月召开质量复盘会

建议接入物联网质量监控方案,实现异常自动预警。点击免费试用,领取质量管理SOP模板。

车间人员流动大,怎样做好班组管理和员工培养?

我们注塑车间今年已经走了3个熟练技工,新招的员工培训半个月还是经常出废品。作为车间主任,该怎么稳定团队并快速提升员工技能?有没有科学的班组管理方法?

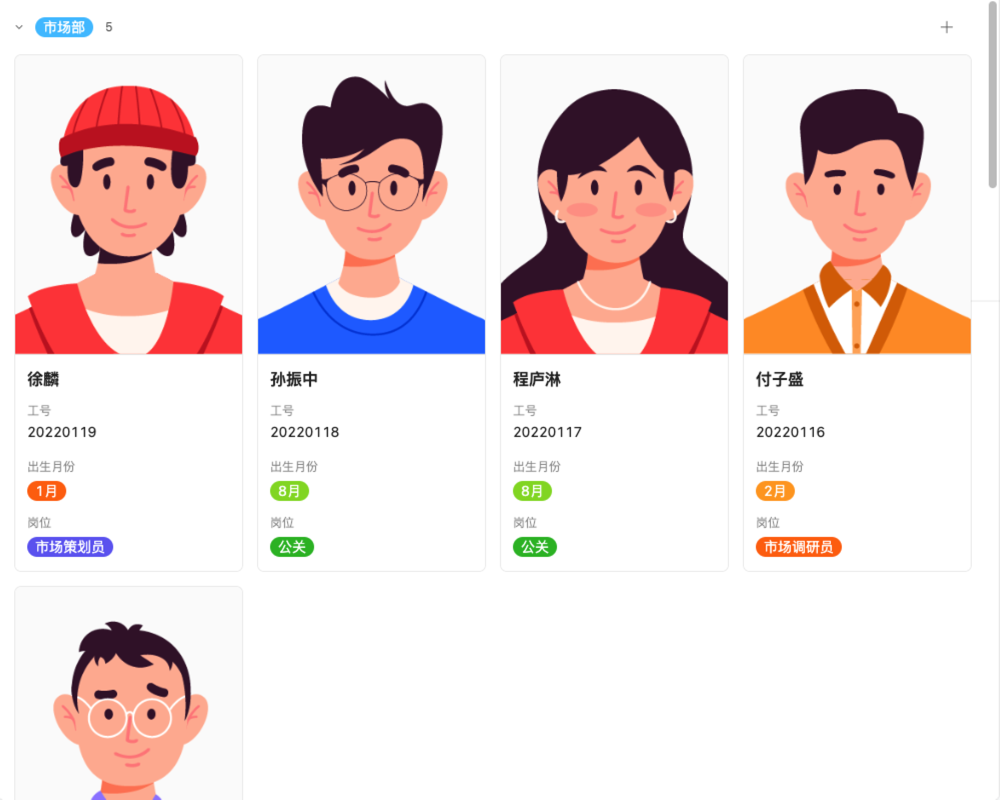

人员管理需构建“选育用留”全周期机制:

- 技能矩阵管理:建立员工能力雷达图,标注注塑参数调节、模具更换等核心技能掌握程度;

- 师徒制度:设置带教奖金,师傅需对新员工前30件产品签字确认;

- 绩效可视化:每日公布各班组产量/质量排名,前三名奖励即时兑现;

- 晋升通道:设置技师评级体系(初级→高级→专家),与薪资等级挂钩。

留人策略SWOT分析:

优势:本地同类企业较少

劣势:夜班补贴低于行业水平

机会:政府提供技能补贴培训

威胁:00后员工更注重工作体验

推荐使用车间人员数字化管理系统,自动生成技能提升计划。立即注册可获取《制造业班组建设白皮书》。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。