目录

如何做好电池片采购管理?2023年全流程优化指南

林睿诚

·

2025-03-17 21:59:54

阅读6分钟

已读2282次

面对光伏行业技术迭代加速与供应链波动,电池片采购管理如何实现降本增效?本文详解供应商筛选标准、库存优化模型、风险预警机制等关键方法,助力企业构建稳健供应链体系。

用户关注问题

电池片采购管理有哪些核心步骤?

我们工厂最近在采购电池片时经常遇到供货延迟或质量不达标的问题,想系统性地优化采购流程,但不知道从哪儿下手。到底该怎么制定一个高效的电池片采购管理方案?

电池片采购管理的核心步骤可分为以下5个阶段:

- 需求分析:明确采购数量、规格及交付周期,结合生产计划和库存状态制定动态采购目标。

- 供应商筛选:通过SWOT分析对比供应商(如技术能力、价格、交期稳定性),建立分级合作机制。

- 合同谈判:约定质量标准(如转换效率≥23%)、违约条款及长期合作优惠政策。

- 过程监控:利用ERP系统追踪订单进度,定期抽检到货批次(建议抽样比例≥5%)。

- 绩效复盘:按季度评估供应商KPI(如交货准时率、不良品率),动态调整采购策略。

例如,某光伏企业通过引入质量-成本象限分析法,将供应商分为战略合作型(高质量低价格)和风险淘汰型(高成本低稳定),采购成本降低了18%。如需定制化采购管理方案,可预约免费演示了解智能采购系统如何实时预警供应商风险。

如何避免电池片采购中的库存积压风险?

公司去年因为市场预测失误,导致价值300万的电池片堆在仓库半年用不掉,资金周转都受影响。有没有办法在采购时精准控制库存量?

解决库存积压需建立三级防控体系:

- 动态安全库存模型:根据历史用量(如每月消耗10万片)和交货周期(如供应商平均45天交货),设置警戒库存=日均用量×(采购周期+15天缓冲期)

- 采购批次拆分:将年度大单拆分为季度协议采购+月度灵活订单,例如签订年度框架协议锁定价格,再按月实际需求调整发货量。

- 市场敏感性分析:建立价格波动预警机制(如硅料价格变动超过5%时触发重新议价),利用期货工具对冲原料涨价风险。

某企业通过VMI供应商管理库存模式,让供应商根据实时生产数据主动补货,库存周转率提升40%。点击免费试用库存测算工具,输入企业数据即可生成最优采购量建议。

电池片采购时怎样平衡质量与成本?

老板既要我们买便宜的电池片控制成本,技术部又总抱怨买的电池片转换效率不够,采购部夹在中间左右为难。这种矛盾该怎么破解?

建议采用'四维平衡法则':

| 维度 | 控制要点 | 实施工具 |

|---|---|---|

| 技术参数 | 明确核心指标底线(如效率≥22.5%) | 《电池片技术准入标准》 |

| 成本结构 | 拆分物料成本(硅片占60%)、加工费 | TCO总拥有成本模型 |

| 供应风险 | 评估供应商产能稳定性(如月产能波动≤10%) | 供应商风险评级表 |

| 长期价值 | 优先选择有研发协同能力的战略供应商 | 供应商联合开发协议 |

某案例显示,通过阶梯定价策略(采购量达50MW时单价降0.02元/W),在保证效率23%的前提下,年度采购成本节省超200万元。立即领取《电池片采购决策模板》,快速生成质量成本对比分析报告。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

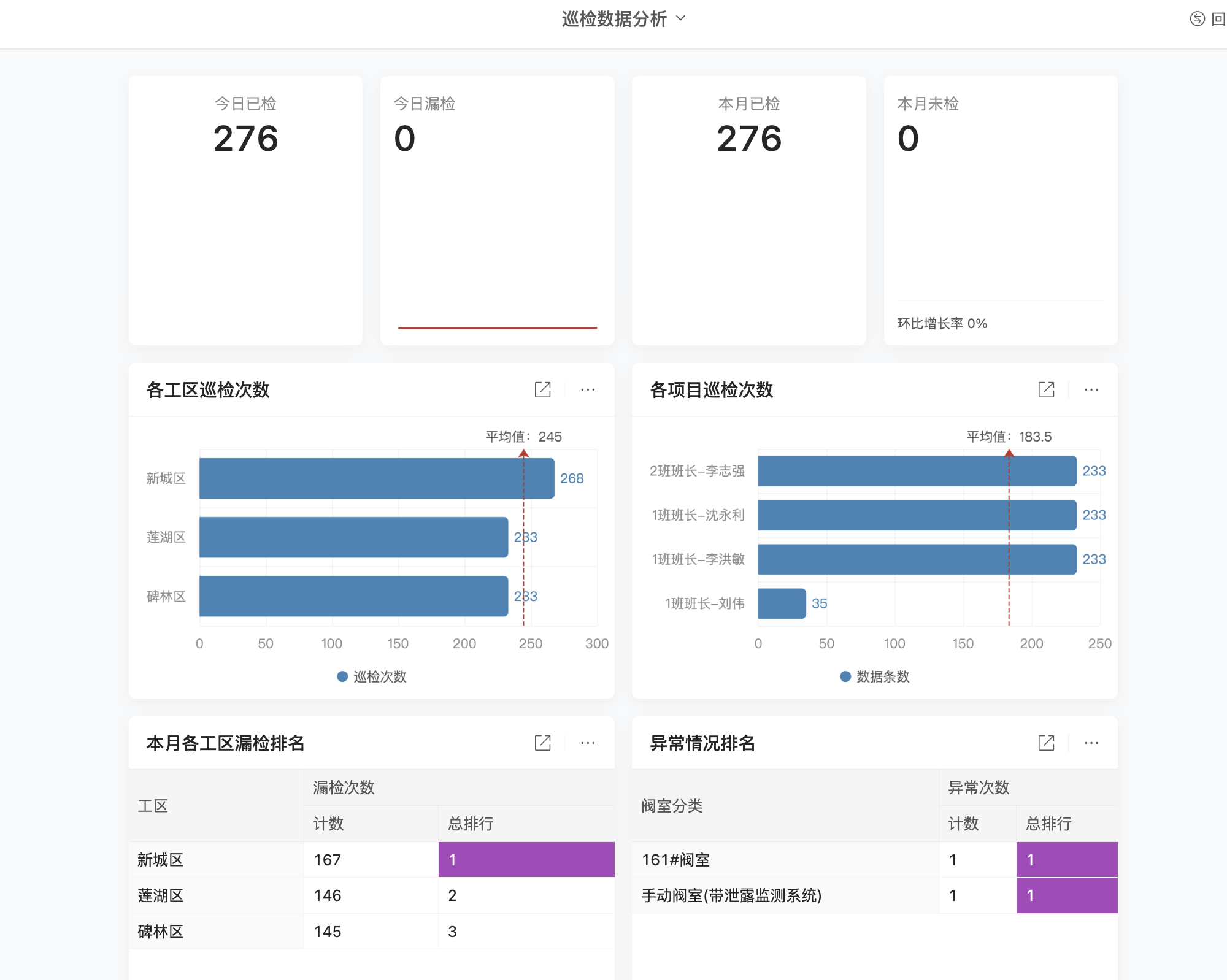

热门场景应用

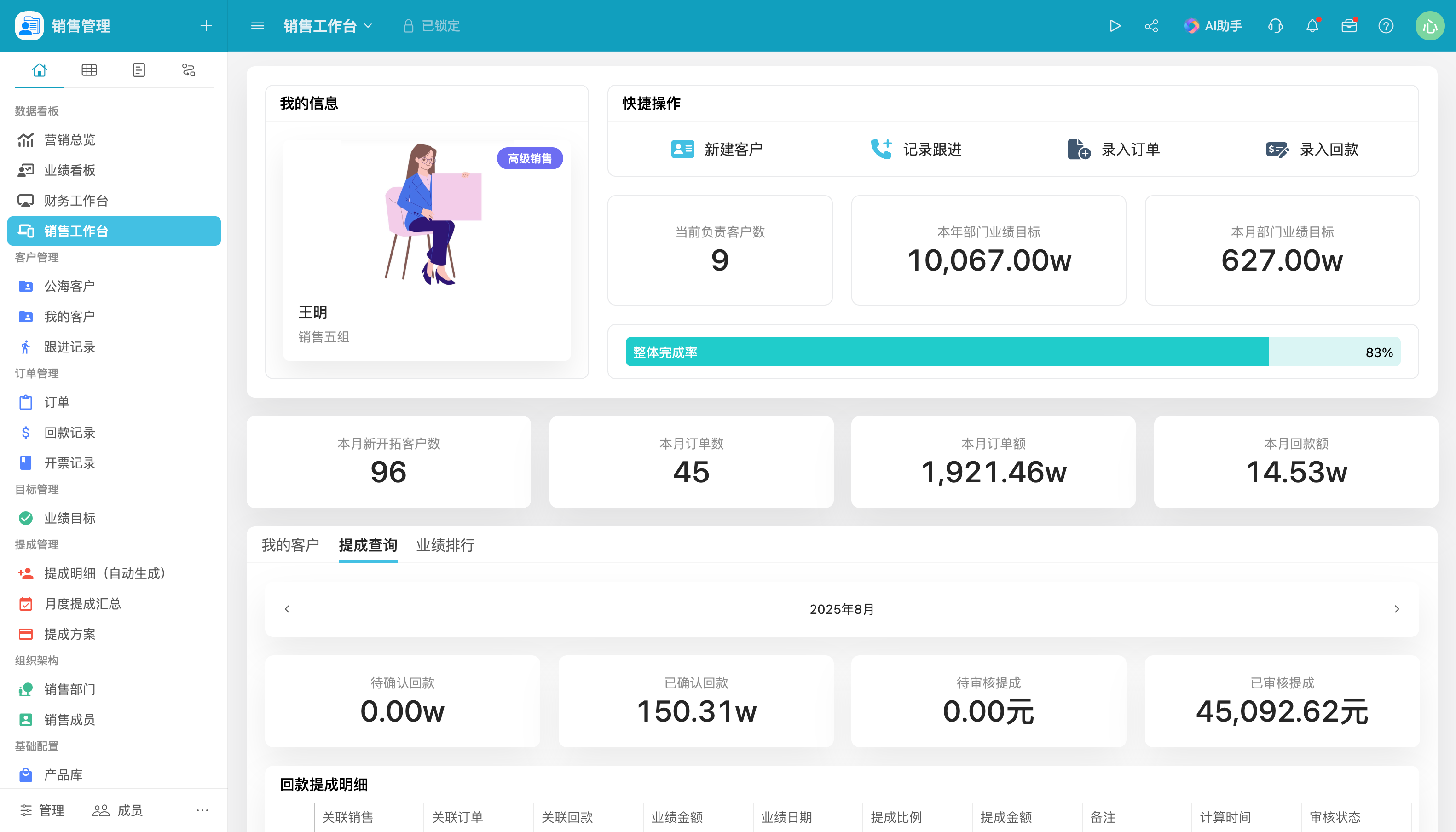

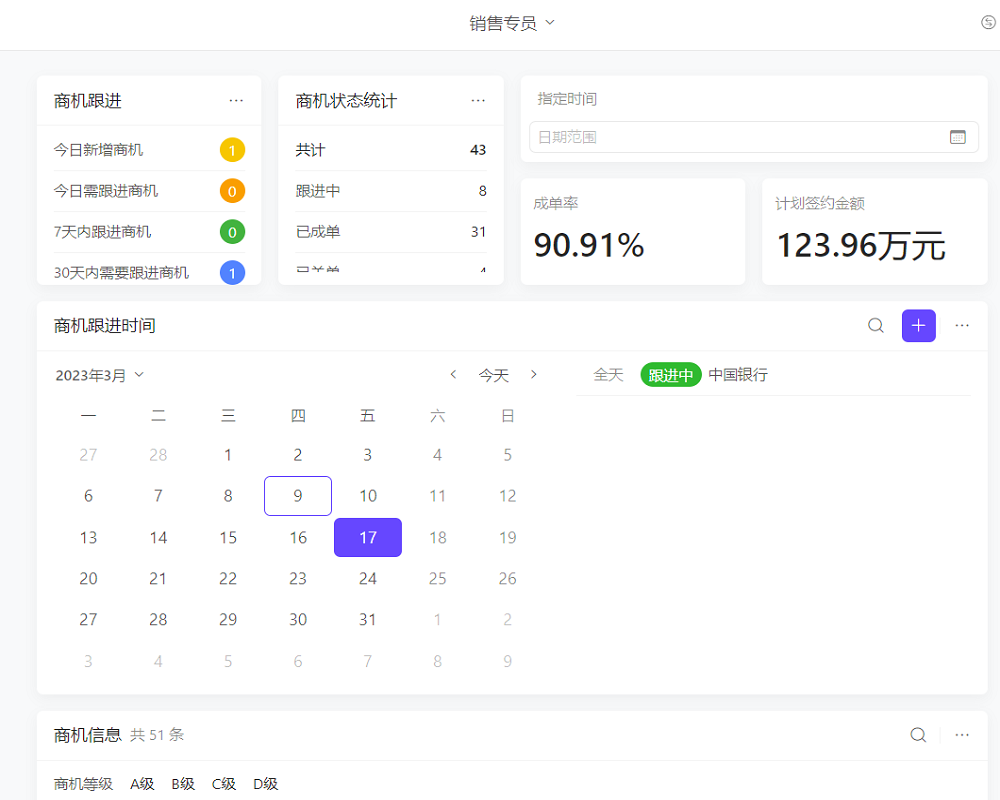

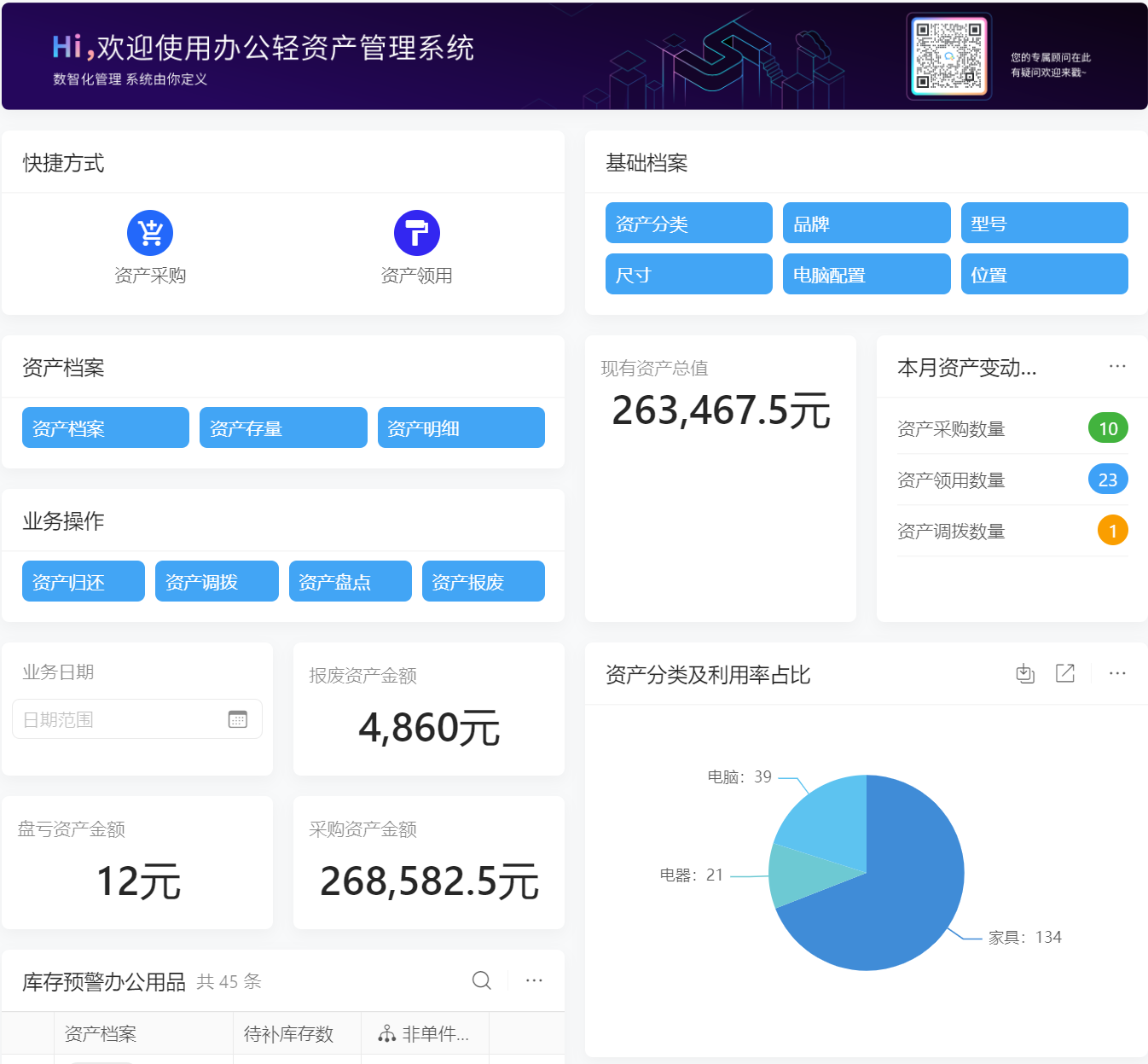

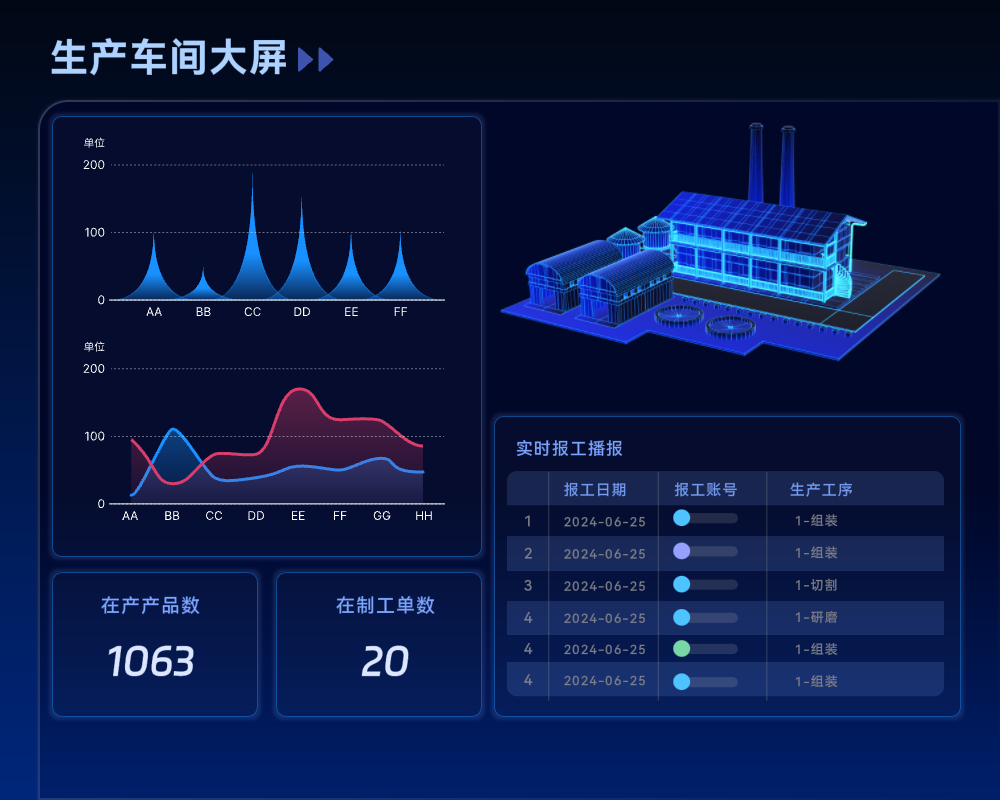

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖