目录

如何做好试制产品管理?企业必知的五大核心策略与实施路径

试制产品管理是衔接研发与量产的关键环节,直接影响产品上市速度及成本控制。本文系统解析试制管理的全流程方法论,涵盖需求冻结机制、资源配置模型、异常响应体系等核心策略,揭秘行业标杆企业缩短试制周期30%的实战技巧,助您构建标准化管理体系,有效规避量产风险。

用户关注问题

试制产品管理中最容易踩的坑有哪些?如何避免?

我们公司刚启动新产品的试制阶段,但经常出现进度拖延、资源浪费的情况,到底该怎样科学管理试制流程?

试制管理的核心痛点通常集中在流程失控和资源错配上。通过SWOT分析可以发现:

1. 优势:早期发现设计缺陷,降低量产风险;

2. 劣势:跨部门协作效率低,信息孤岛严重;

3. 机会:通过数字化工具实现实时数据同步;

4. 威胁:试制周期过长导致市场机会流失。

建议采用四象限法则管理任务优先级:

• 紧急且重要:建立标准化试制流程(SOP)

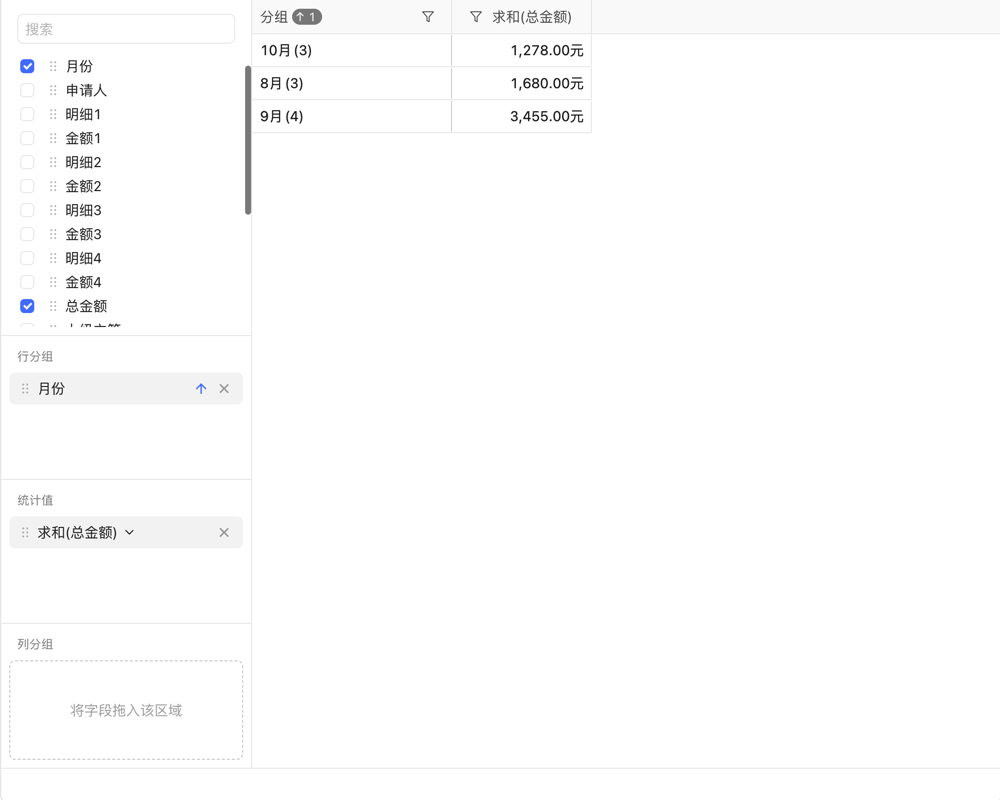

• 重要不紧急:部署PLM系统实现文档协同

• 紧急不重要:设置试制日报机制

• 不紧急不重要:优化物料申领流程

想体验试制管理全流程数字化方案?点击免费试用我们的试制管理平台,3分钟快速搭建专属工作流。

试制阶段如何避免成本超支?

我们公司每次做样品开发时,预算总是不够用,导致后期量产资金紧张,该怎么办?

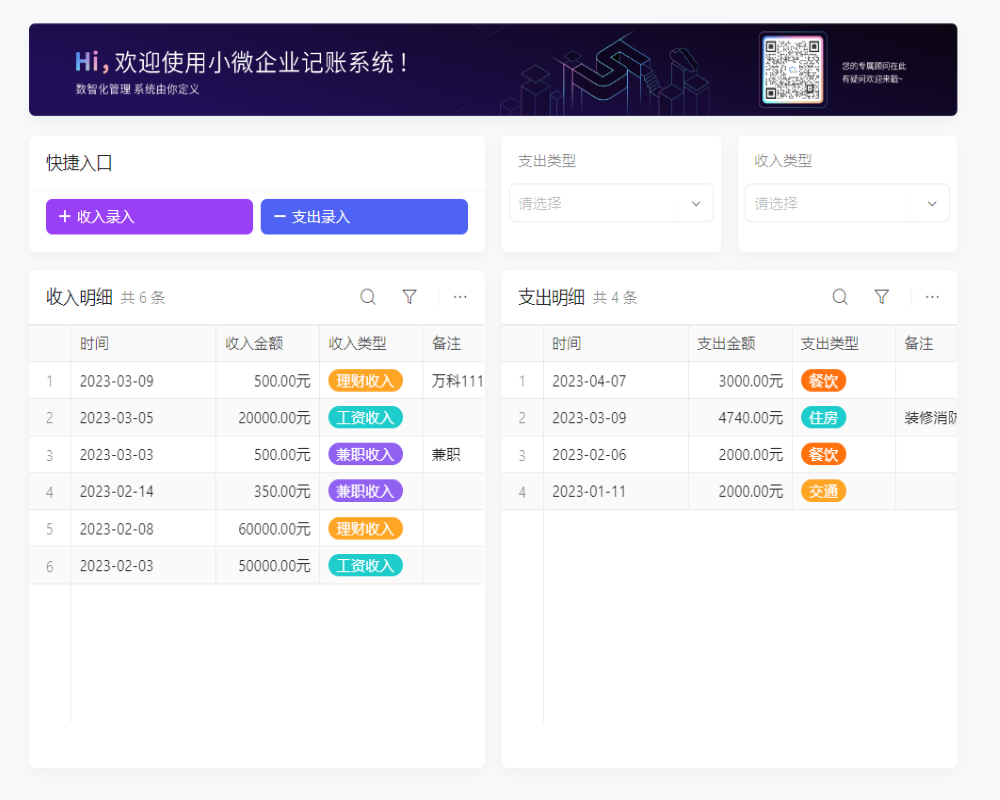

成本控制需要贯穿试制全生命周期:

1. 前期规划:采用ABC成本分析法,区分必要与非必要支出

2. 过程监控:

• 建立BOM表版本控制机制

• 设置物料损耗预警阈值(建议≤5%)

3. 事后复盘:对比实际成本与预算的差异象限:

| 差异类型 | 处理方案 |

|---|---|

| 设计变更导致 | 优化DFMEA评审流程 |

| 采购溢价导致 | 建立试制专用供应商库 |

我们的成本管控模块已帮助200+企业降低试制成本超支率,立即预约专家演示获取定制化解决方案。

试制阶段怎样协调研发与生产部门?

研发部做的样品规格,到生产部总是说无法实现,这种部门墙问题怎么破?

破解部门协同难题需构建三层联动机制:

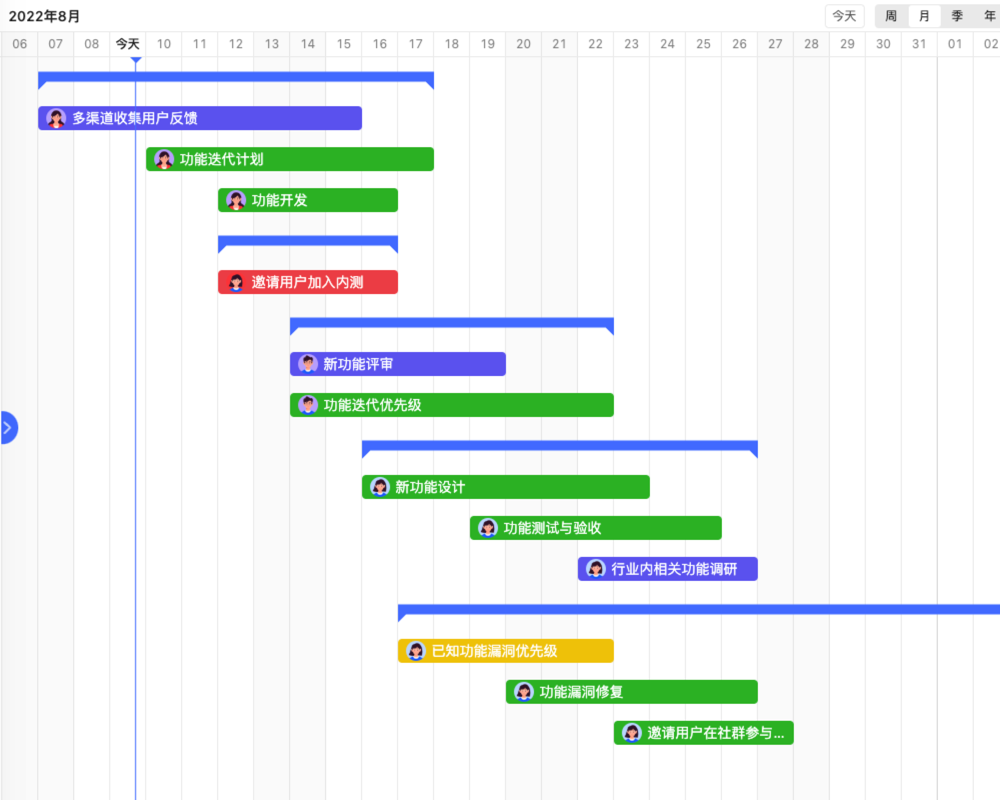

1. 组织层:成立EPC(试制控制委员会)

• 包含研发/工艺/质量负责人

• 每周召开可制造性评审会

2. 流程层:实施双轨制验证

• 技术可行性验证(研发主导)

• 生产可行性验证(制造主导)

3. 工具层:使用协同平台实现:

• 3D模型实时标注批注

• 工艺路线可视化呈现

• 变更影响自动追溯

通过某汽车零部件企业案例验证,该方法使试制问题闭环速度提升60%。点击获取跨部门协作白皮书,内含详细实施路径图。

试制产品如何快速验证市场可行性?

花了大价钱做出样品,客户却说不需要这种功能,怎样在试制阶段就验证产品市场匹配度?

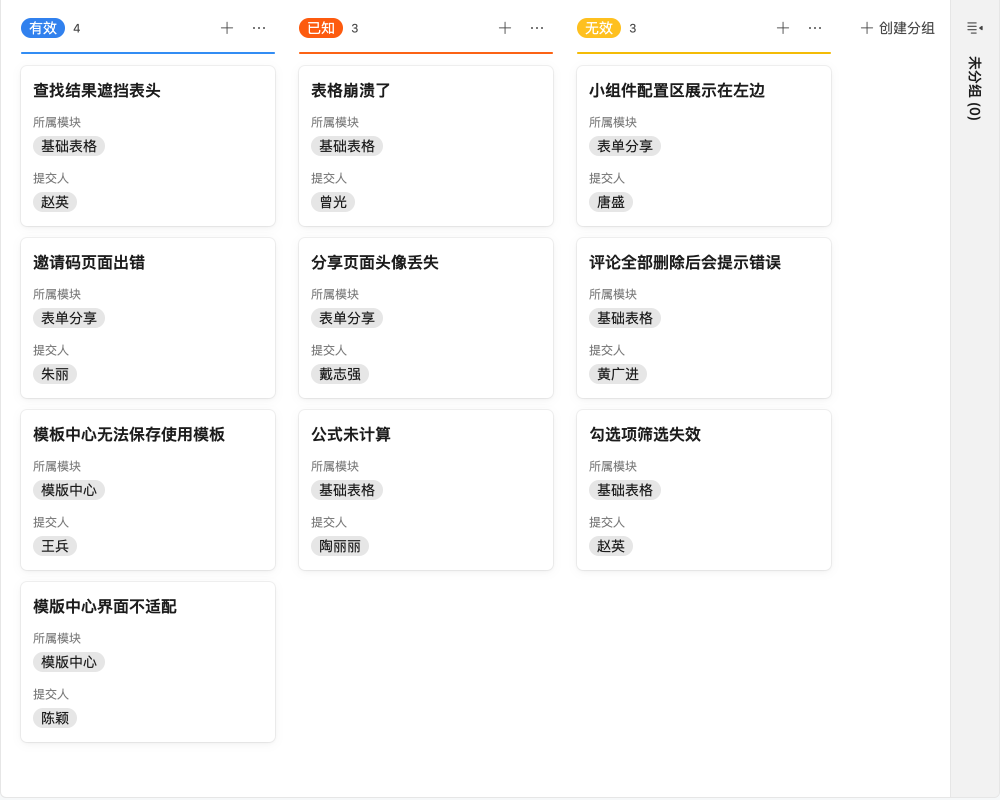

建议采用MVP(最小可行性产品)验证模型:

1. 功能分级:

• 核心功能(必须100%实现)

• 增值功能(可做原型演示)

• 潜在功能(仅保留接口)

2. 验证方法矩阵:

| 验证维度 | 低成本验证方式 |

|---|---|

| 技术可行性 | 3D打印+功能样机 |

| 市场接受度 | 虚拟现实模拟体验 |

3. 数据采集:

• 埋点采集用户操作热力图

• 设置NPS(净推荐值)问卷

某智能硬件厂商通过该方案,将市场验证周期从8周压缩至2周。想了解如何搭建试制-验证闭环体系?立即注册领取行业标杆案例库。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。