目录

怎么做个好的生产管理?10大实战方法助企业降本增效

本文深度解析优秀生产管理的底层逻辑与实施路径,从计划排程、过程管控到数字化升级,提供可落地的十大方法论。揭秘如何通过标准化建设、精益改善等工具提升30%产能利用率,帮助制造型企业构建持续改进的生态系统。

用户关注问题

好的生产管理需要重点关注哪些核心指标?

比如工厂里经常出现交货延迟、库存积压的问题,老板让我优化生产管理,但不知道该抓哪些关键点才能有效提升效率?

核心指标需围绕效率、成本、质量三大维度展开:

- 生产效率指标:设备利用率(OEE)、人均产出、生产周期时间,可通过SWOT分析定位瓶颈工序;

- 成本控制指标:单位产品成本、废品率、库存周转率,建议用象限分析法区分高成本低价值环节;

- 质量管理指标:一次合格率、客户退货率,需建立PDCA循环持续改进。

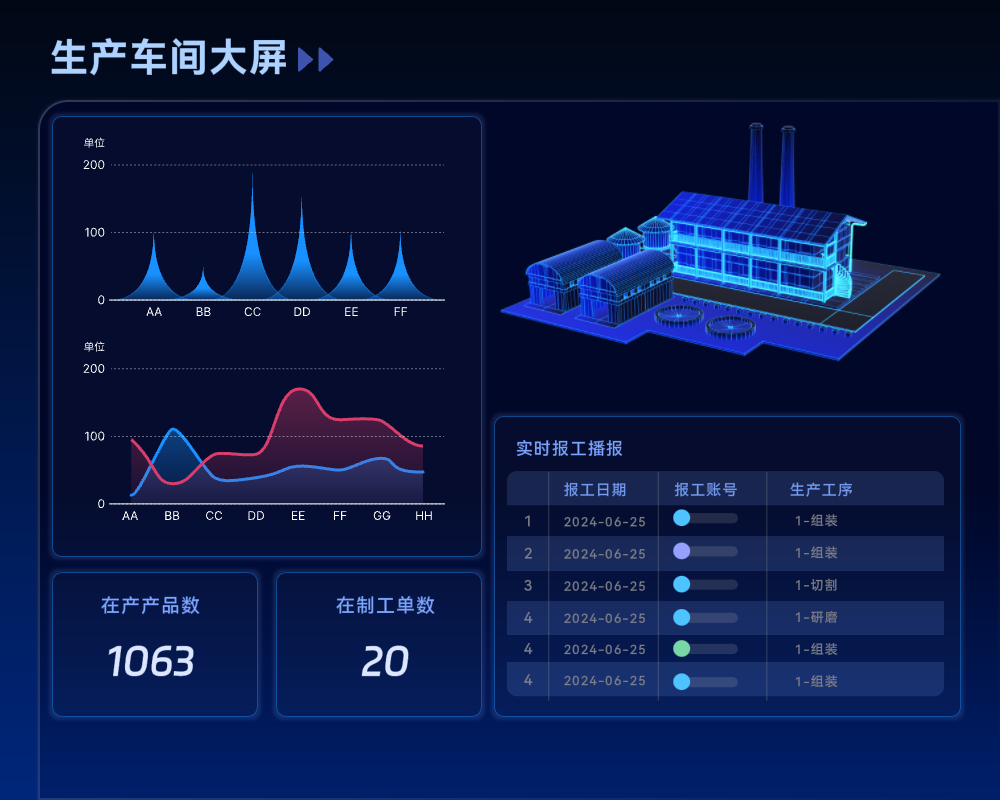

例如某汽配企业通过监控OEE发现某设备停机率高达30%,优化保养计划后产能提升18%。想了解如何用数字化工具自动抓取指标?点击免费试用生产看板系统,实时生成数据报表。

生产计划排程总是不准怎么办?

我们工厂经常遇到紧急插单、设备故障导致原计划作废,生产主管天天忙着救火,有什么科学方法能提高排产准确率?

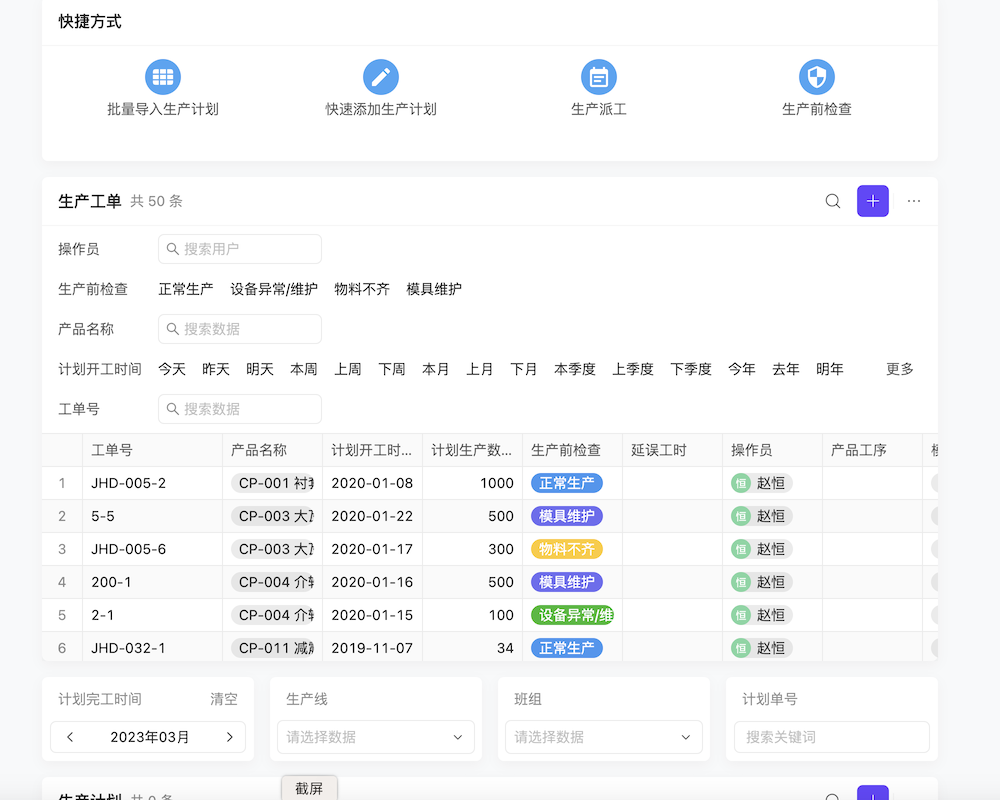

优化排程需分三步走:

- 需求分级:用四象限法区分常规订单(重要紧急)、战略订单(重要不紧急),设置10%的产能缓冲带;

- 动态调度:采用APS系统模拟多种排产方案,自动计算换线时间、设备负荷等约束条件;

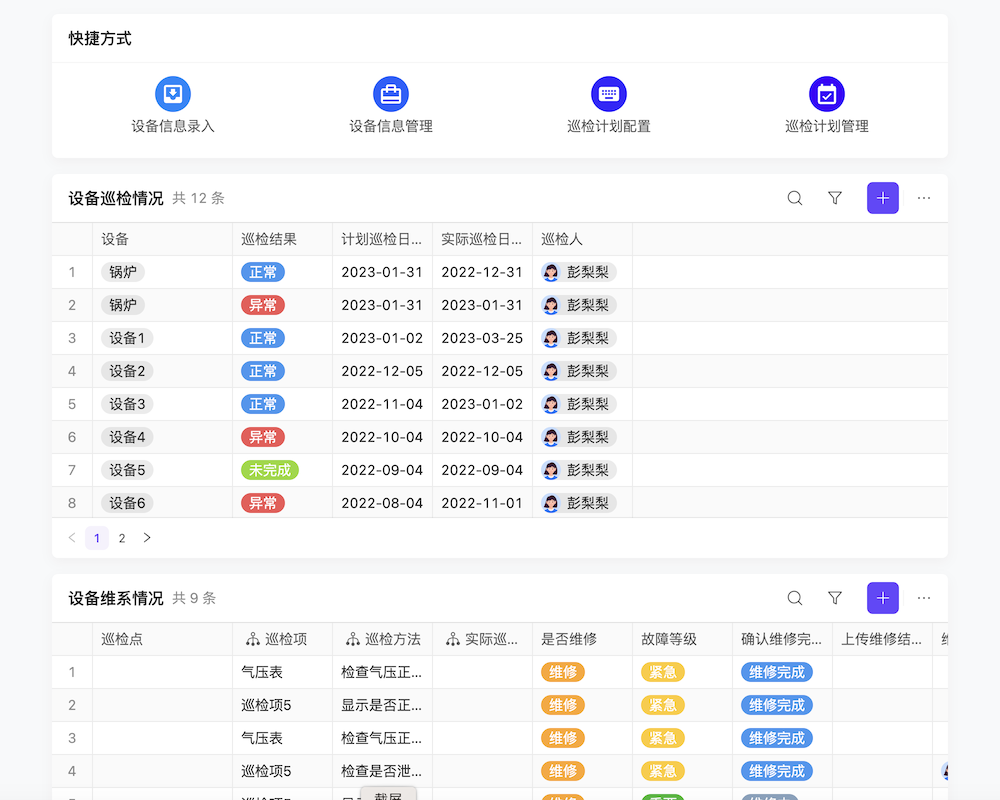

- 异常预警:建立设备健康度监测机制,提前3天预测故障风险。

某电子厂通过滚动式周计划+三日冻结机制,订单准时交付率从65%提升至92%。预约演示智能排产系统,获取行业标杆企业排程模板。

如何让一线员工主动参与生产管理?

车间工人只管完成自己工序,发现质量问题或设备异常也不上报,这种被动状态怎么转变为全员改善文化?

激发员工主动性需构建三套机制:

- 可视化反馈机制:设置产线安灯系统,异常发生时3秒内触发警报;

- 积分激励体系:将提案改善数量、5S执行度等纳入绩效奖金;

- 班组竞赛模式:按周公示各班组质量/效率排名,前3名颁发流动红旗。

某食品企业通过每日15分钟质量圈活动,半年内员工提案数增长3倍,浪费率下降41%。点击获取《全员生产维护(TPM)落地指南》及配套考核工具。

中小型企业怎么做精益生产管理?

我们是个200人的机械加工厂,听说丰田的精益生产很好,但觉得大公司的模式太复杂,有没有适合中小企业的简化版方案?

中小企业实施精益生产可聚焦四个关键动作:

- 价值流快照:用价值流图(VSM)锁定三大浪费源(搬运/等待/过度加工);

- 单件流改造:将批量生产改为小单元生产,缩短交期30%以上;

- 快速换模(SMED):通过内外部作业分离,换模时间压缩50%;

- 分层审核制度:班组长每日检查5S/标准化作业,厂长每周跟进改善进度。

某五金件厂商通过上述方法,在6个月内人均产值提升26%。免费领取《中小企业精益落地工具包》,含18个即用型表单模板。

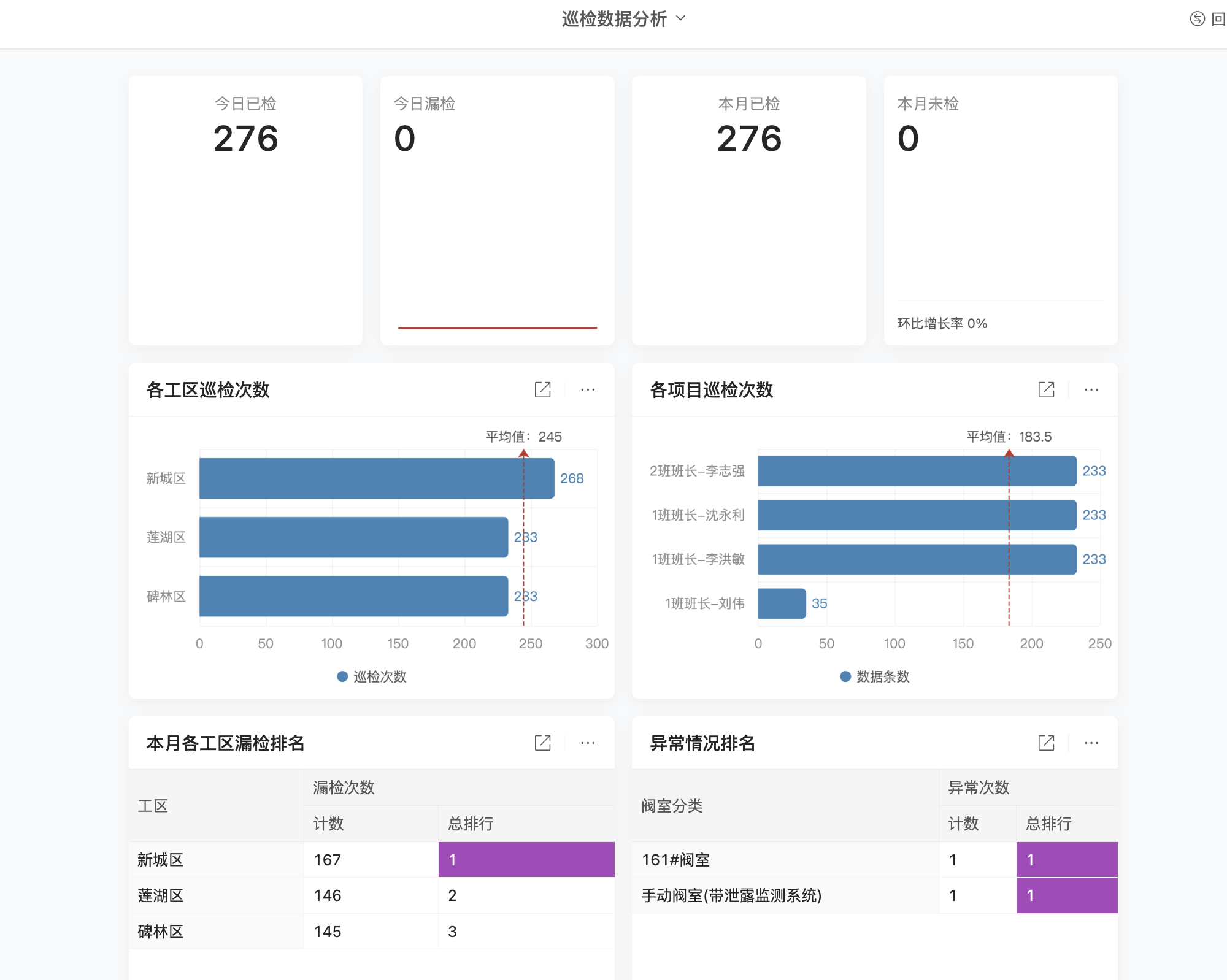

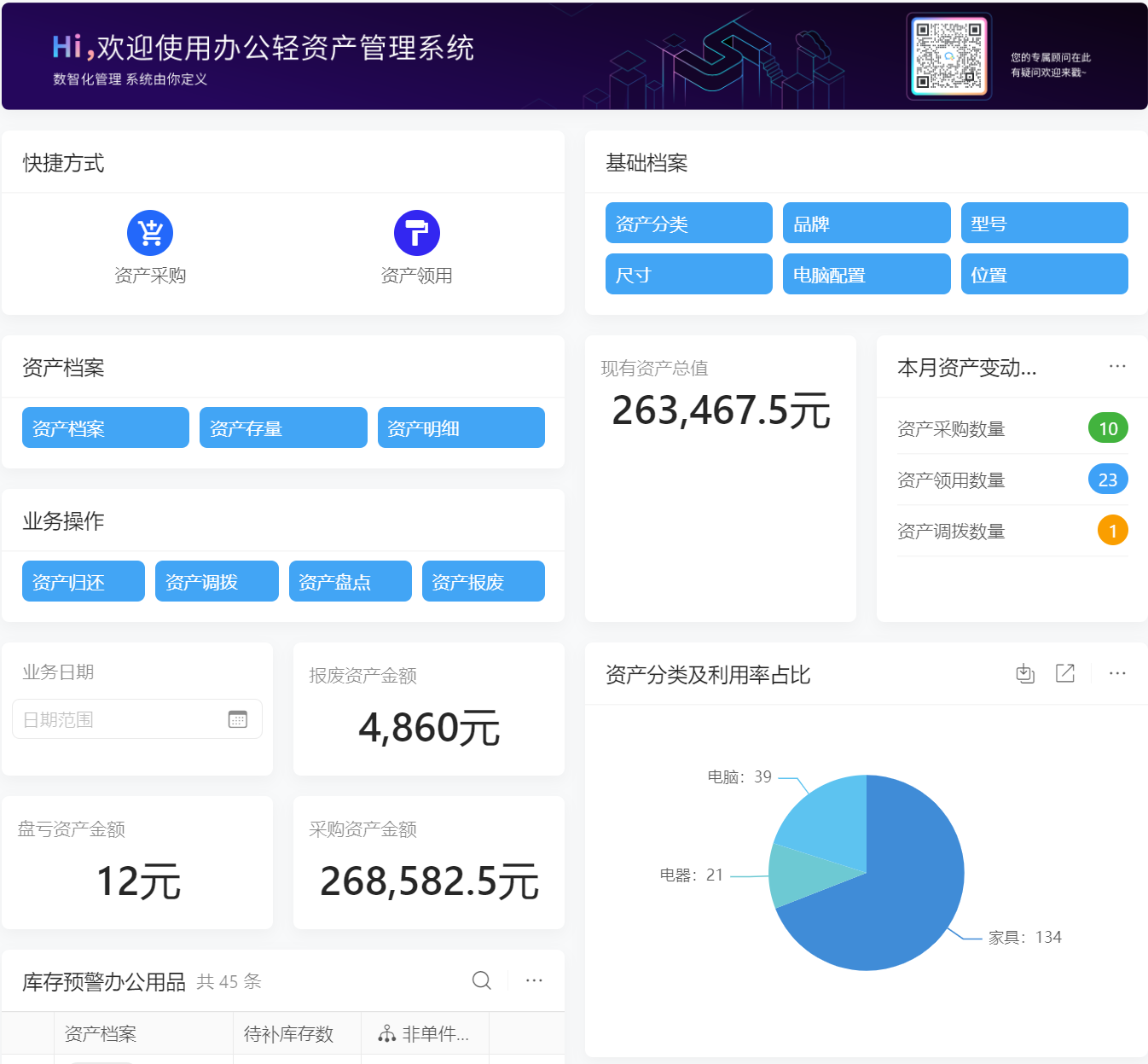

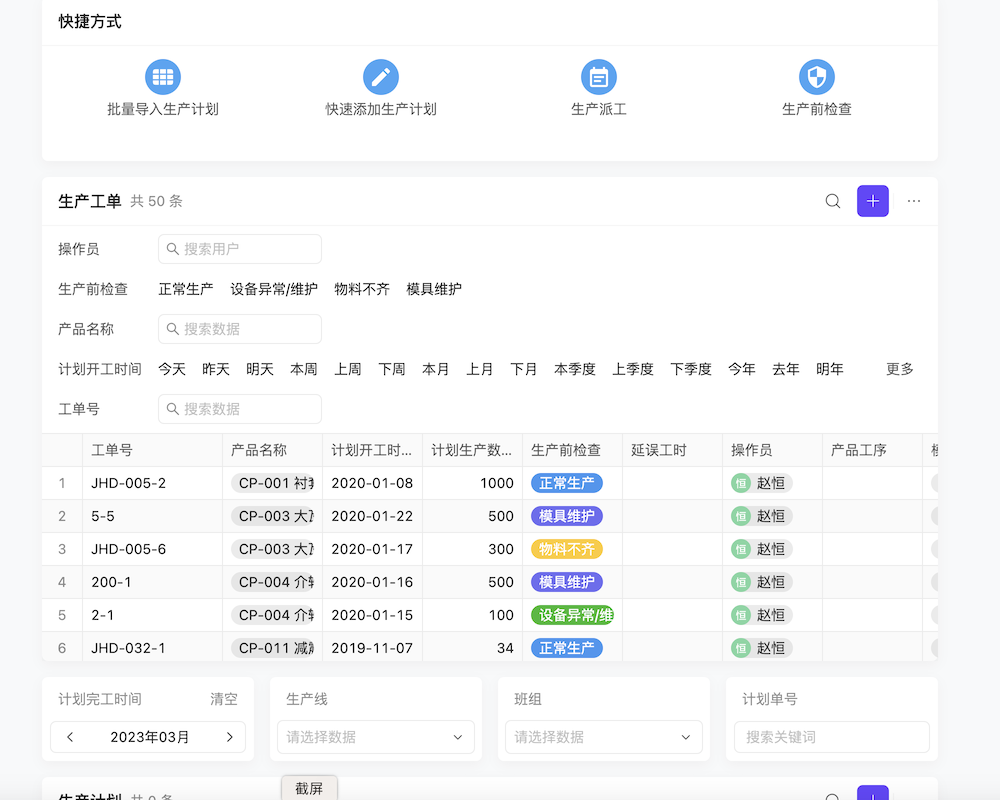

数字化转型对生产管理帮助大吗?

同行都在上MES、ERP系统,但我们厂还靠Excel和纸质单据管理,到底值不值得投入资金做数字化升级?

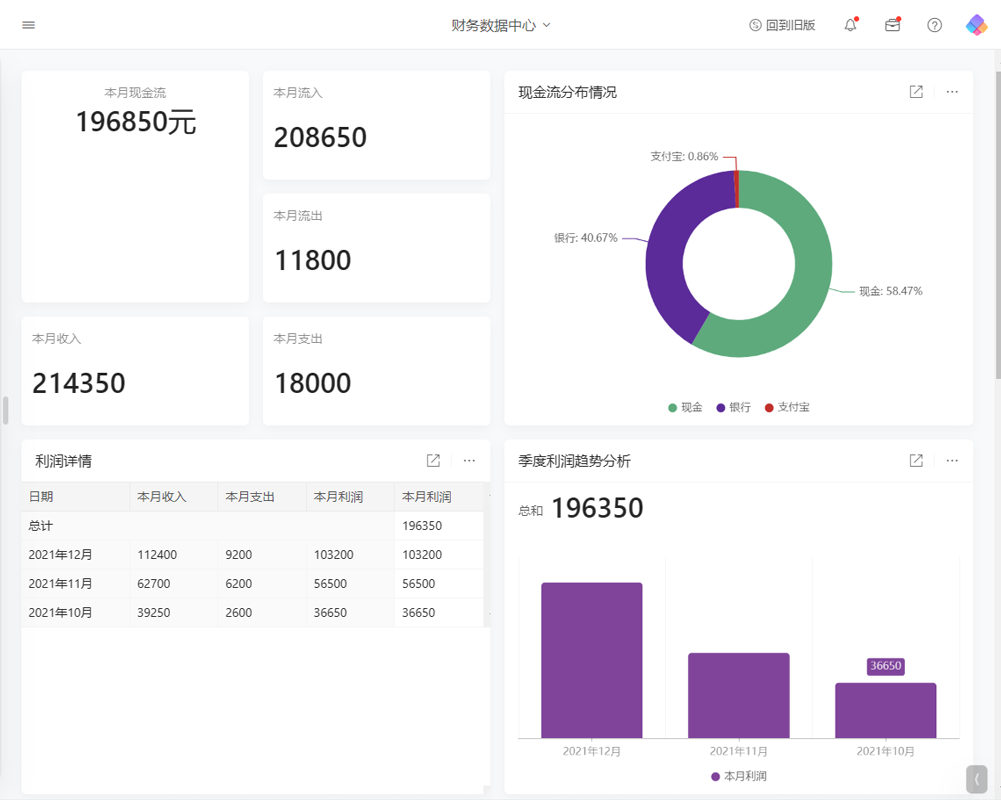

数字化转型能带来四层核心价值:

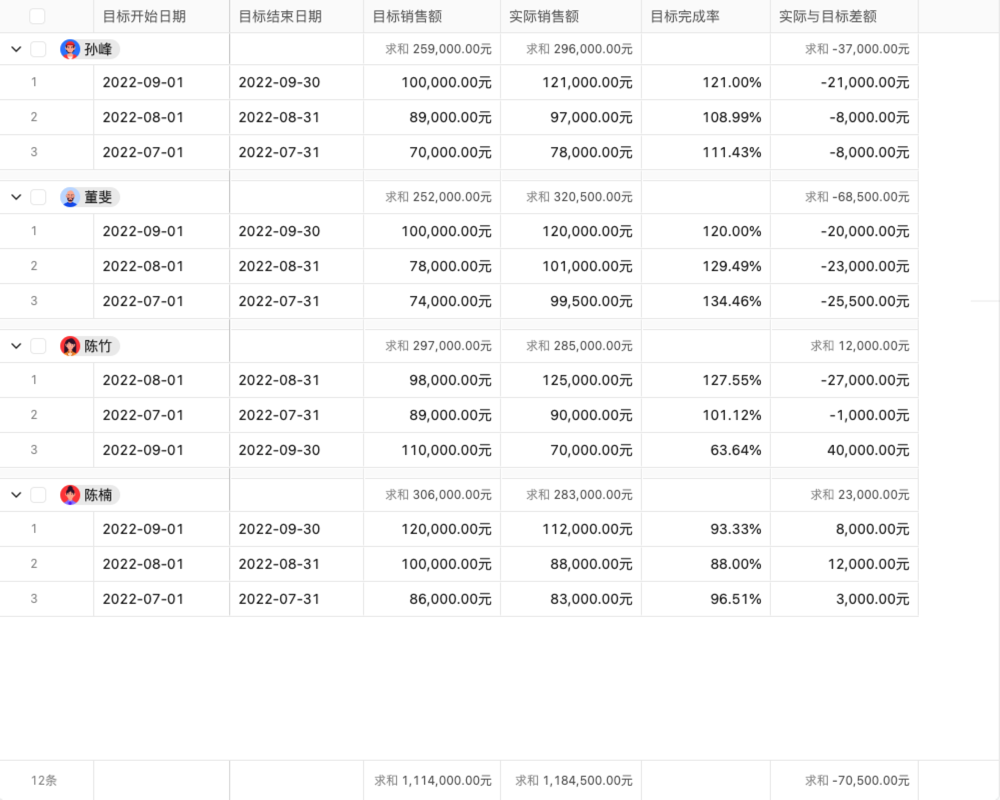

| 维度 | 传统模式痛点 | 数字化解决方案 |

|---|---|---|

| 数据采集 | 人工记录延迟/误差 | IoT设备自动采集 |

| 过程管控 | 异常响应超12小时 | 智能预警10分钟介入 |

| 决策支持 | 依赖经验判断 | 大数据模拟最优方案 |

某注塑企业上线MES后,订单追溯时间从4小时缩短至5分钟,质量成本降低22%。现在注册可免费体验30天轻量化生产管理系统,支持移动端报工。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。