目录

冲压erp软件:一场从车间糊涂账到管理范式革命的生死突围

林睿诚

·

2025-11-12 01:03:00:15

阅读5分钟

已读1938次

冲压企业深陷数据割裂、流程僵化、决策滞后困局。本文揭示传统ERP失败根源,提出以‘系统适应人’为核心的新范式,并通过零代码工具实现敏捷进化,重塑制造竞争力。

用户关注问题

零代码会不会导致系统混乱,缺乏统一标准?

很多人担心放开权限会让每个人按自己喜好建表,最终变成数据沼泽…

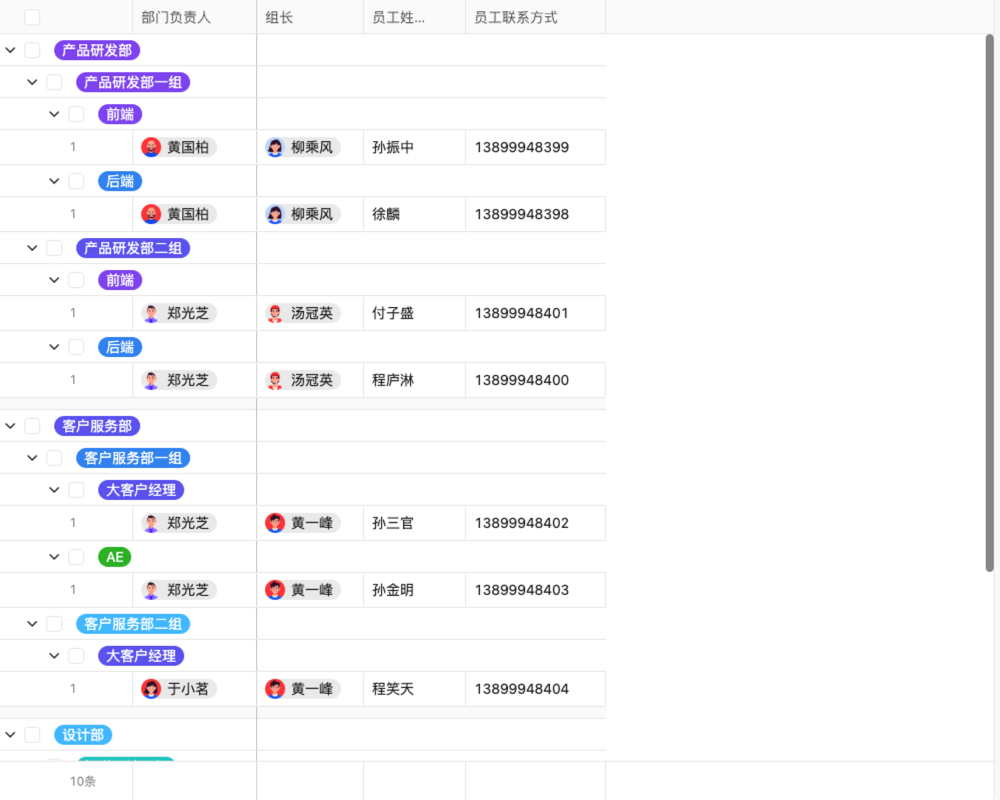

恰恰相反,零代码的精髓在于‘受控的灵活性’。平台提供统一的数据主干(如物料、客户、模具编码),所有自定义应用都基于此连接。同时支持角色权限分级管理——车间员只能编辑生产记录,主管可配置报表,管理员掌控流程发布。真正的混乱来自多套并行的手工系统,而零代码通过集中底座实现分散建设、统一治理。

我们已经有一套老旧ERP,切换会不会造成停产风险?

现有系统虽然不好用,但至少能跑基本流程,怕新系统上线时出问题…

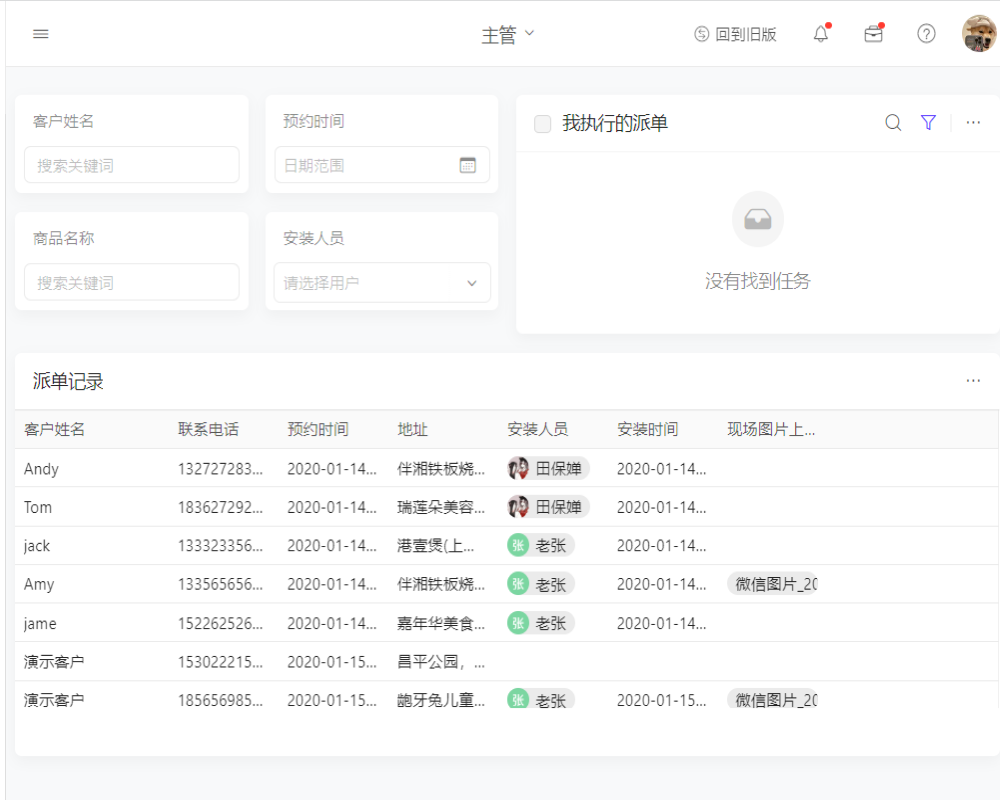

无需‘切换’,而是‘并行进化’。建议从独立场景切入,例如先用新平台运行模具保养计划,验证效果后再逐步承接更多模块。旧系统作为备份运行,直到新流程稳定。这种渐进式迁移将风险降至最低,同时避免一次性替换的巨大震荡。

零代码真的能处理冲压特有的复杂工艺吗?

比如多工序联动、模具寿命预警、材料利用率计算这些专业需求…

关键在于平台是否支持复杂逻辑建模。优秀的零代码工具允许设置条件分支、数值累积、跨记录引用等功能。例如可设定‘当同一模具累计冲压达5万次时,自动触发保养任务’,或‘根据板料尺寸和冲件布局实时计算材料利用率’。这些都不是通用模板,而是由懂工艺的人用可视化逻辑块自行搭建,确保贴合真实生产逻辑。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

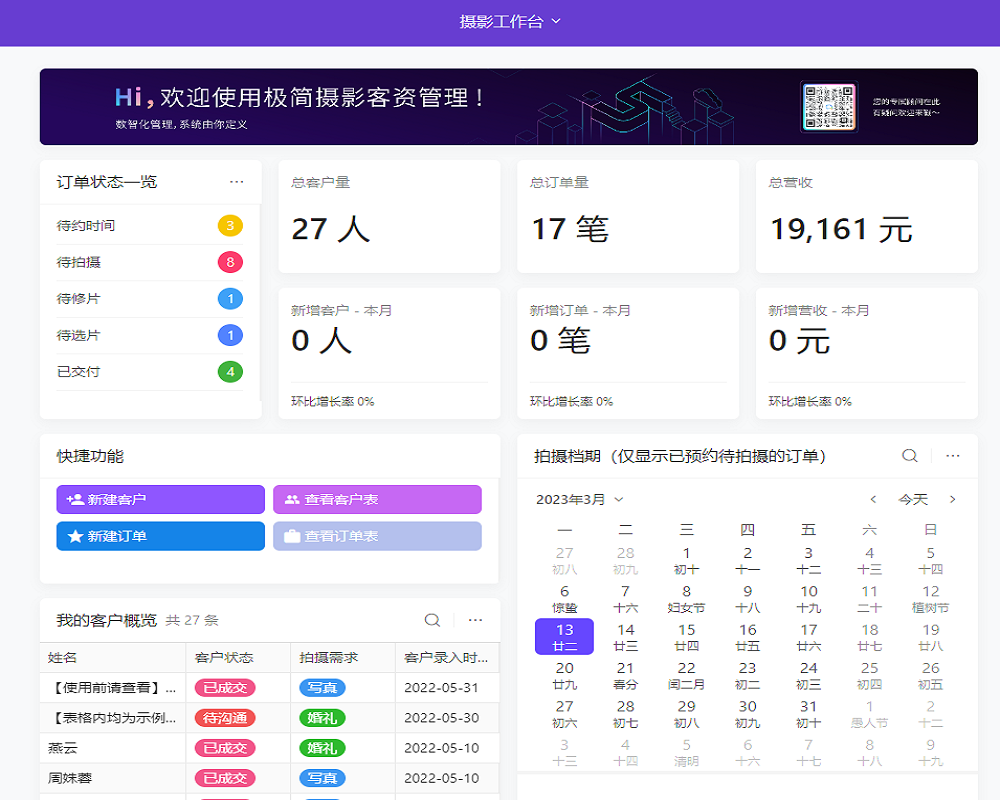

热门场景应用

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖