目录

日企生产管理手法是什么?深度解析五大核心方法论与实战应用

揭秘日本制造业标杆企业的管理精髓!本文系统解读日企生产管理手法的核心框架,涵盖精益生产、JIT准时制、5S现场管理等经典体系,结合数字化转型实践案例,剖析如何构建持续改善机制并实现降本增效。了解丰田/本田等企业的成功密码,获取可落地的本土化实施方案。

用户关注问题

日企常用的生产管理手法有哪些?这些手法有什么核心特点?

比如我们工厂最近管理混乱,想学习日企的生产管理方法,但网上信息太杂,具体哪些手法最常用?它们到底是怎么帮助日企提升效率的?

日企生产管理手法以精细化和持续改进为核心,常见方法包括:

- 丰田生产方式(TPS):通过消除浪费(如库存过剩、等待时间)实现精益生产,核心工具包括JIT(准时制)和自动化(自働化)。

- 5S管理法:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke),用于优化现场环境和员工行为规范。

- 看板管理(Kanban):通过可视化工具控制生产流程和物料流动,避免过量生产。

SWOT分析:

优势(S):标准化流程降低人为失误,持续改进文化提升长期竞争力;

劣势(W):初期推行需大量培训和制度调整;

机会(O):适用于制造业和服务业,尤其适合中小型企业降本增效;

威胁(T):若员工抵触或执行不到位,易流于形式。

如果您想进一步了解如何落地这些方法,点击免费注册试用我们的生产管理系统,可获取定制化方案。

为什么日企的生产效率普遍较高?背后的管理逻辑是什么?

我们工厂设备不比日企差,但人均产出总上不去,日企到底用了什么「秘密武器」?比如丰田的车间为什么能比我们少一半人完成同样产量?

日企高效率的底层逻辑是「全员参与+过程控制」:

- TPS的两大支柱:

- JIT(准时制):物料按需流动,减少库存成本;

- Jidoka(自动化):设备异常时自动停机,防止批量不良品产生。

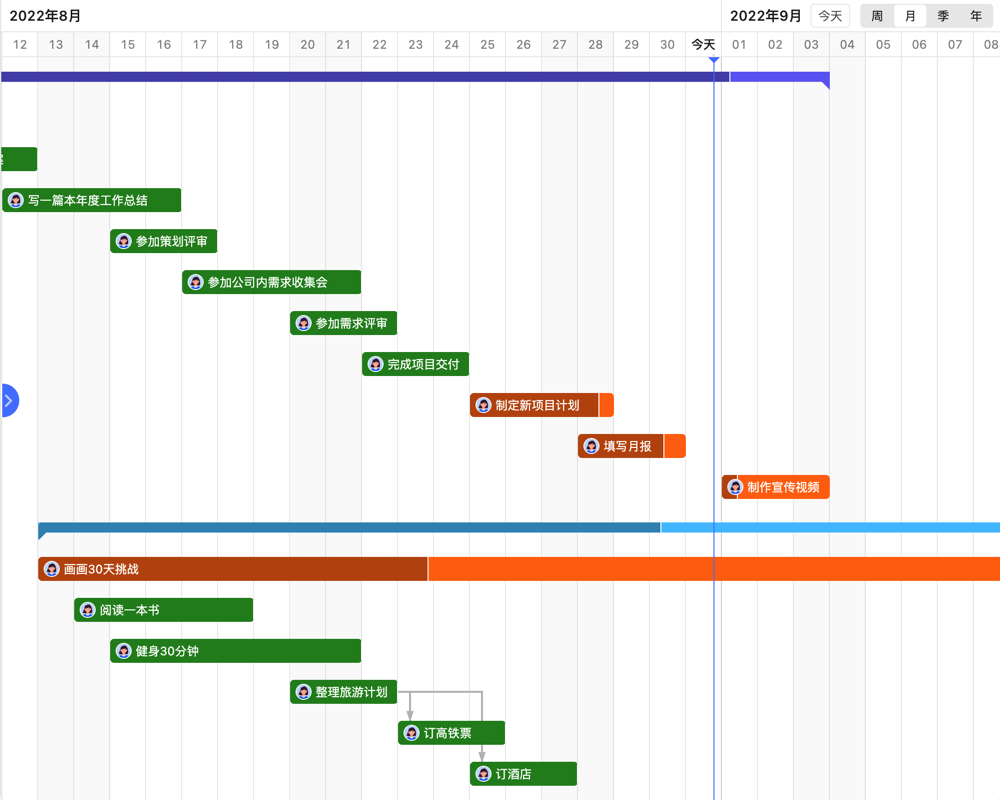

- 持续改善(Kaizen):通过QC小组、提案制度等鼓励员工发现并解决问题,例如丰田平均每员工年提2.3条改进建议。

- 标准化作业:将最佳实践固化到操作手册,减少波动。

象限分析:

将管理要素分为「效率-质量」象限,日企手法在第一象限(双高),通过PDCA循环(计划-执行-检查-处理)实现动态平衡。若您的企业需要诊断现有流程,预约专家演示可获取针对性提升方案。

日企的看板管理具体怎么操作?能解决哪些生产问题?

我们车间经常出现「前工序干太快、后工序来不及接」的情况,听说日企用看板管理能解决这类问题,具体是怎么实施的?比如需要贴多少张卡片?

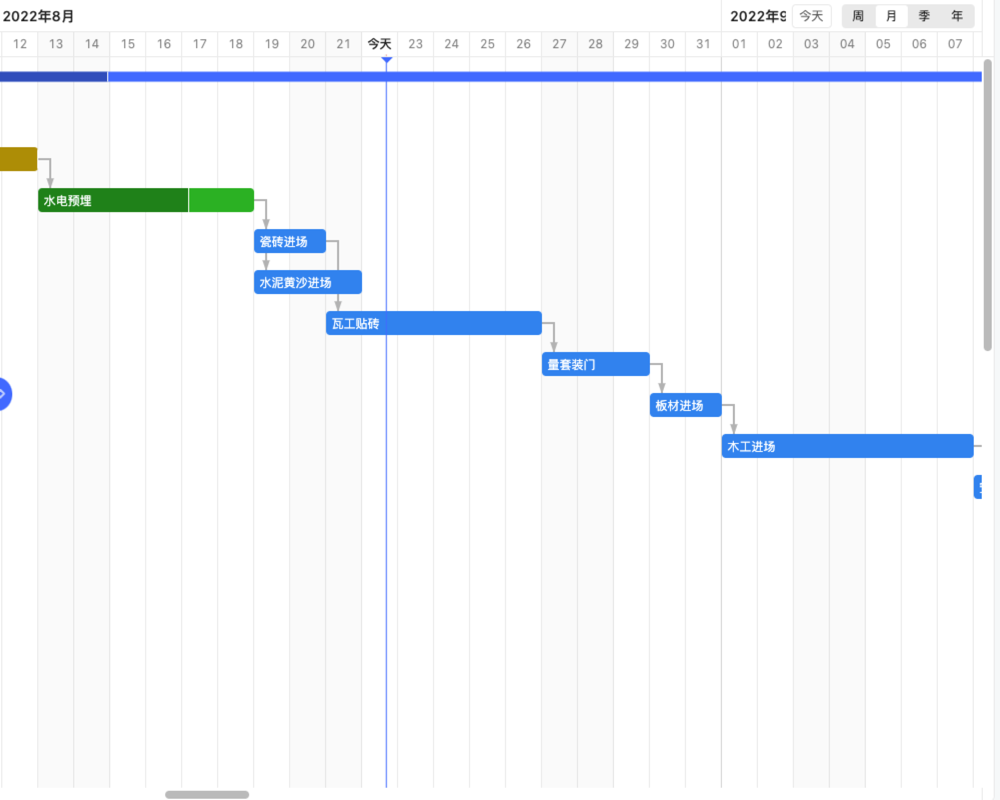

看板管理本质是可视化拉动系统,实施步骤:

- 定义看板类型:

- 取货看板(后工序向前工序领料);

- 生产指示看板(前工序按需生产)。

- 计算看板数量:公式=【日最大需求量×(生产周期+安全系数)】/单个容器容量,例如某工序日需1000件,容器装50件,则需20张看板。

- 异常响应机制:当看板堆积超过预设值(如5张)时,触发问题分析流程。

适用场景:

解决过量生产、工序不平衡、缺料停工三大痛点。据行业数据,正确实施看板可使在制品库存降低30%-50%。点击免费获取看板管理电子手册,内含10个制造业落地案例。

中小企业如何借鉴日企生产管理手法?需要哪些前提条件?

我们是个200人的机械加工厂,直接照搬丰田那套会不会「水土不服」?比如5S推行了半年,员工还是乱堆物料,该怎么调整?

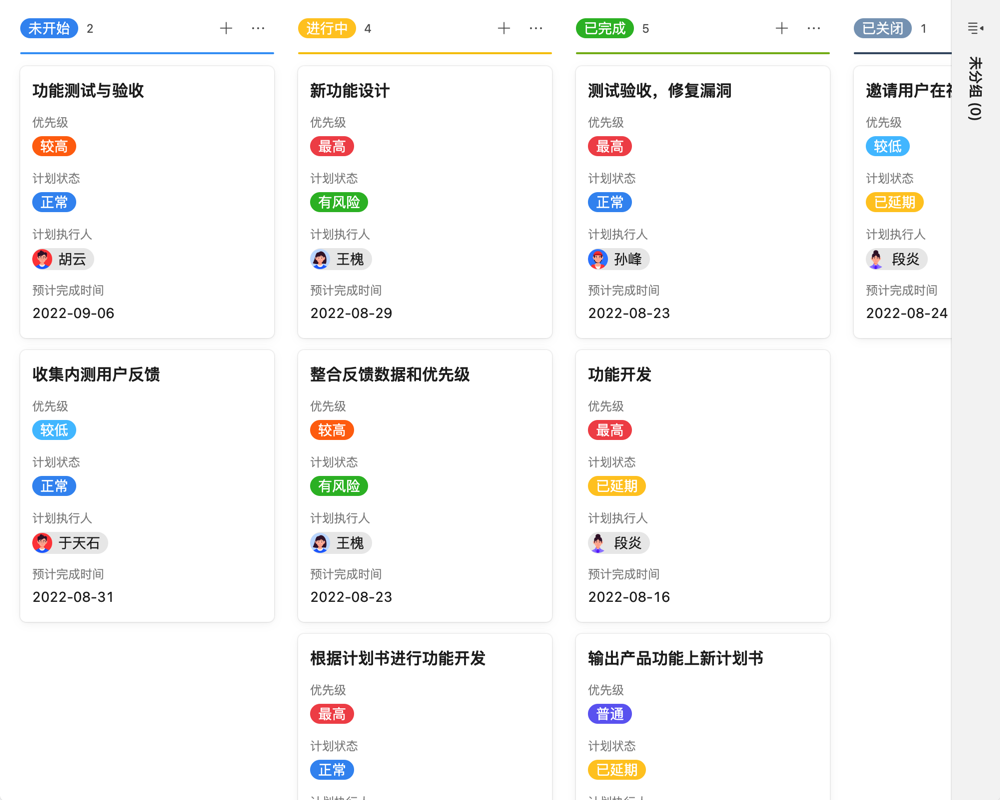

中小企业落地日企手法需分阶段改造:

- 诊断阶段:用价值流图(VSM)识别当前最大浪费点(如搬运距离过长);

- 试点区域:选择1条产线试行5S+标准化作业,而非全厂铺开;

- 激励机制:将5S评分与班组奖金挂钩,设立「改善之星」评选。

SWOT适配分析:

优势(S):快速响应市场变化;

劣势(W):缺乏专职精益团队;

机会(O):可先导入快速换模(SMED)缩短交付周期;

威胁(T):若管理层不持续支持易失败。

我们为中小制造企业提供轻量级生产管理系统,包含现成模板库和在线培训,立即注册可享30天全功能试用。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。