目录

供应商质量管理如何管控?三步打造零缺陷供应链体系

本文深度解析供应商质量管理的全流程管控方法,涵盖供应商筛选评估、过程监控技术、质量绩效改进等核心环节,揭秘如何通过数字化工具实现质量损失率下降30%的实战策略。

用户关注问题

供应商质量管理最常见的管控方法有哪些?

我们公司是做电子制造的,最近总出现来料不合格的问题,老板让我研究供应商该怎么管。比如有没有什么成熟的方法可以直接用?或者需要哪些流程能避免被坑?

供应商质量管理的核心方法可分为4个步骤:

- 分级筛选:按产品风险等级将供应商分为战略型、优先型、普通型(象限分析法),战略供应商需现场审核资质和生产流程;

- 量化标准:制定明确的验收指标(如批次合格率≥98%、响应时效<24小时),通过《质量协议》约束违约责任;

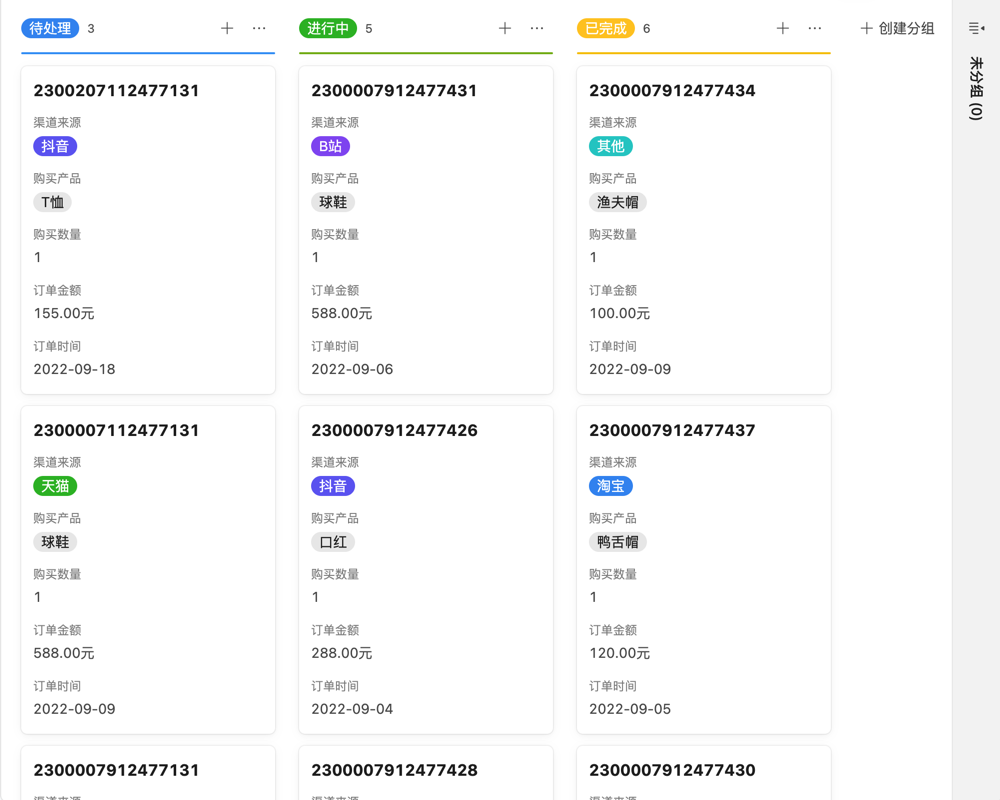

- 动态监控:使用SPC统计过程控制工具跟踪交货准时率、退货率等数据,每月生成红黄绿灯预警看板;

- 闭环改进:针对高频问题成立专项小组,采用PDCA循环推动供应商整改,必要时引入第三方验货。

SWTO分析:

优势(S):系统化管理可降低30%以上质量成本;

劣势(W):初期需投入人力建立评估体系;

机会(O):优质供应商长期合作可提升供应链韧性;

威胁(T):过度依赖单一供应商可能引发断供风险。

如果想快速落地这些方法,可以试用我们的SRM系统,自动生成供应商评分卡和风险报告,现在注册可免费领取20家供应商评估配额。

如何通过数据指标衡量供应商质量管理效果?

我们给供应商定了质量标准,但采购部说缺乏数据证明管理效果。比如该看哪些指标?怎么用数据说服老板投入更多资源?

供应商质量管控必看的5大核心指标:

| 指标类型 | 计算方式 | 达标参考 |

|---|---|---|

| 来料批次合格率 | (合格批次/总到货批次)×100% | ≥95% |

| 问题响应时效 | 从投诉到解决方案确认的时间 | <48小时 |

| 质量成本占比 | (退货损失+检验成本)/采购总额 | <3% |

| 8D报告完成率 | 按时提交的改进报告比例 | 100% |

| 年度协同改进项 | 联合优化的工艺流程数 | ≥5项/年 |

实施建议:

- 建立供应商质量KPI看板,每周向管理层推送TOP5问题供应商清单;

- 对连续3个月不达标的供应商启动熔断机制,采用备选供应商梯度切换;

- 使用我们提供的智能分析工具,可自动抓取ERP、MES数据生成多维度对比报告,点击预约演示可查看汽车行业标杆企业案例。

中小型企业如何低成本做好供应商质量管理?

我们是初创公司,采购量小、议价能力弱,供应商经常不配合整改。这种情况下有没有花钱少还能有效管控的方法?比如能不能用模板或者工具简化流程?

中小企业可采用轻量化管理三板斧:

- 聚焦关键项:用帕累托法则抓TOP3质量问题(例如占成本70%的元器件),优先签订附带罚则的专项质量协议;

- 模板化工具:

- 使用免费的供应商自检表模板(涵盖ISO9001基础条款);

- 通过微信小程序收集物料检验照片,用水印相机防作假;

- 杠杆化管理:联合同区域其他采购商成立质量联盟,合并采购量以增加谈判话语权。

成本效益分析:

初期投入:人员培训10小时+系统基础版年费(约市场价1/3);

预期收益:质量事故减少60%,采购成本下降8%-15%。

我们专门为中小企业开发的轻量级质量管理模块,首年使用费可抵扣后期升级费用,点击免费获取《供应商管理入门工具包》。

遇到供应商质量不稳定时应该怎么处理?

有个合作2年的老供应商,最近3个月批次合格率从95%暴跌到80%,对方总说原材料有问题。这种情况该直接换掉还是帮他们改进?怎么决策最合理?

建议采用供应商拯救四步法:

- 根本原因穿透:使用5Why分析法定位问题层级(供应商内部问题还是二级供应商失控);

- 风险价值评估:通过矩阵模型分析该供应商在采购金额占比、技术独特性维度的不可替代性;

- 分级处置方案:

- A类(高价值高风险):派驻厂QC并签订对赌改进协议;

- B类(低价值高风险):启动备选供应商导入并行供货3个月;

- 断点熔断机制:设置改进里程碑节点,逾期未达标自动触发替换流程。

决策模型示例:

| 技术替代难度高 | 技术替代难度低 | |

|---|---|---|

| 采购金额高 | 优先帮扶 | 压价+帮扶 |

| 采购金额低 | 技术转移 | 直接替换 |

我们的供应链风控系统内置了智能决策树功能,输入供应商数据即可自动生成处置建议,立即申请试用可解锁3次免费分析服务。

如何将供应商质量管理与绩效考核挂钩?

公司要求采购部既要控制成本又要保证质量,但现有KPI只考核降价幅度,导致总是选便宜的劣质供应商。该怎么设计考核指标才能平衡质量与成本?

推荐采用3:3:4的平衡计分卡模式:

- 30%质量权重:来料合格率(15%)、质量事故损失(10%)、整改完成率(5%)

- 30%成本权重:年度降本率(10%)、物流仓储损耗(10%)、付款周期优化(10%)

- 40%协同权重:VMI/JIT执行度(15%)、联合研发参与度(15%)、ESG合规评分(10%)

实施要点:

- 设置质量一票否决项:单次重大质量事故取消当年评优资格;

- 引入TCO总成本核算:将售后维修、品牌损失等隐性成本纳入考核;

- 差异化考核周期:质量指标按月追溯,协同指标按季度评估。

激励设计案例:

质量指标连续6个月达标,给予采购成本节约部分20%的额外奖金提成。

我们的绩效管理模块预置了制造业通用考核模板,现在开通企业版可免费定制专属KPI体系,立即咨询获取《采购绩效考核白皮书》。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。