目录

生产管理有多少个S?从5S到8S的完整体系解析

田沐霖

·

2025-03-20 00:31:24

阅读5分钟

已读3191次

您是否清楚生产管理中究竟有多少个S?本文深度解析从基础5S到创新8S的完整管理体系,揭秘整理、整顿、清扫等核心要素如何提升30%物料周转率,详解安全、节约、服务等新增模块在智能制造中的实战价值。通过6大实施步骤、3大效果评估指标及数字化升级方案,带您掌握不同规模企业适配的S体系选择标准,获取800万成本节约的行业标杆案例。

用户关注问题

生产管理中的S体系到底有多少个?5S、6S、7S有什么区别?

工厂车间总是乱七八糟,听说生产管理里有5S、6S甚至7S,这些S到底指什么?不同数字的S体系有什么差别?

生产管理中的S体系起源于日本的5S管理法,核心是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)。后来衍生出:

- 6S:在5S基础上增加安全(Safety),强调作业环境的安全性。

- 7S:在6S基础上增加节约(Save)或服务(Service),侧重资源优化或客户导向。

SWOT分析选择建议:

- 小型企业优先5S,成本低易落地;

- 制造业推荐6S,降低工伤风险;

- 服务行业可尝试7S,提升客户体验。

想了解您的企业适合哪种S体系?点击免费获取定制化诊断报告,专业顾问1对1分析痛点。

生产管理5S具体怎么操作?有没有落地步骤?

老板要求车间搞5S管理,但员工不知道从哪下手,有没有具体的执行流程?

实施5S生产管理可分4个阶段:

- 规划期(1周):成立专项小组,制定红牌作战计划,标记废弃物料;

- 执行期(2-4周):按整理→整顿→清扫顺序执行,工具可视化定位(如影子板);

- 固化期(1个月):通过早晚会制度、检查评分表强化习惯;

- 优化期(持续):引入数字化看板监控进度,月均效率可提升30%+。

注意:70%企业失败源于缺乏奖惩机制,建议搭配生产管理系统自动考核模块,点击预约系统演示,查看实时数据追踪功能。

实施6S生产管理后能带来哪些实际效益?

公司准备推行6S管理,但管理层担心投入产出比,想知道具体能省多少钱、提高多少效率?

根据制造业象限分析模型,6S管理的效益体现在:

| 维度 | 短期(3个月) | 长期(1年) |

|---|---|---|

| 成本 | 废料回收率↑15% | 设备故障率↓40% |

| 效率 | 找工具时间缩短50% | 人均产能提升25% |

| 安全 | 工伤事故减少60% | 保险费用节省10万+/年 |

典型案例:某汽配厂通过6S+智能巡检系统,年节省运维成本87万元。想测算您企业的潜在收益?免费领取效益计算模板,输入基础数据自动生成ROI报告。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

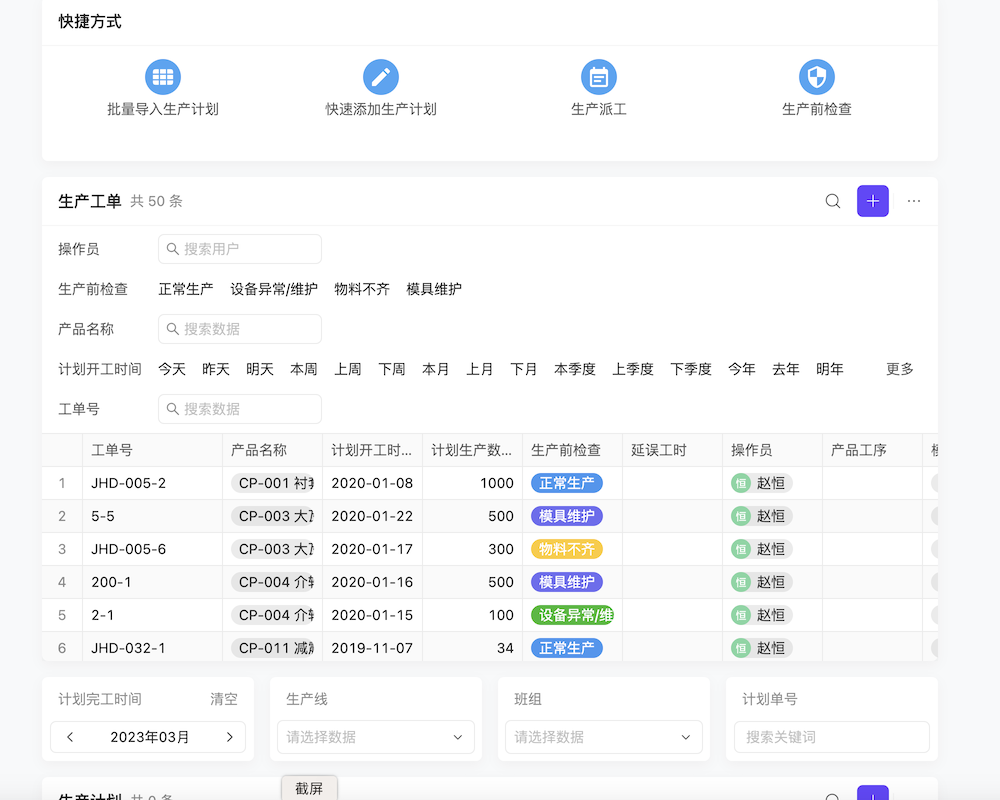

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖