目录

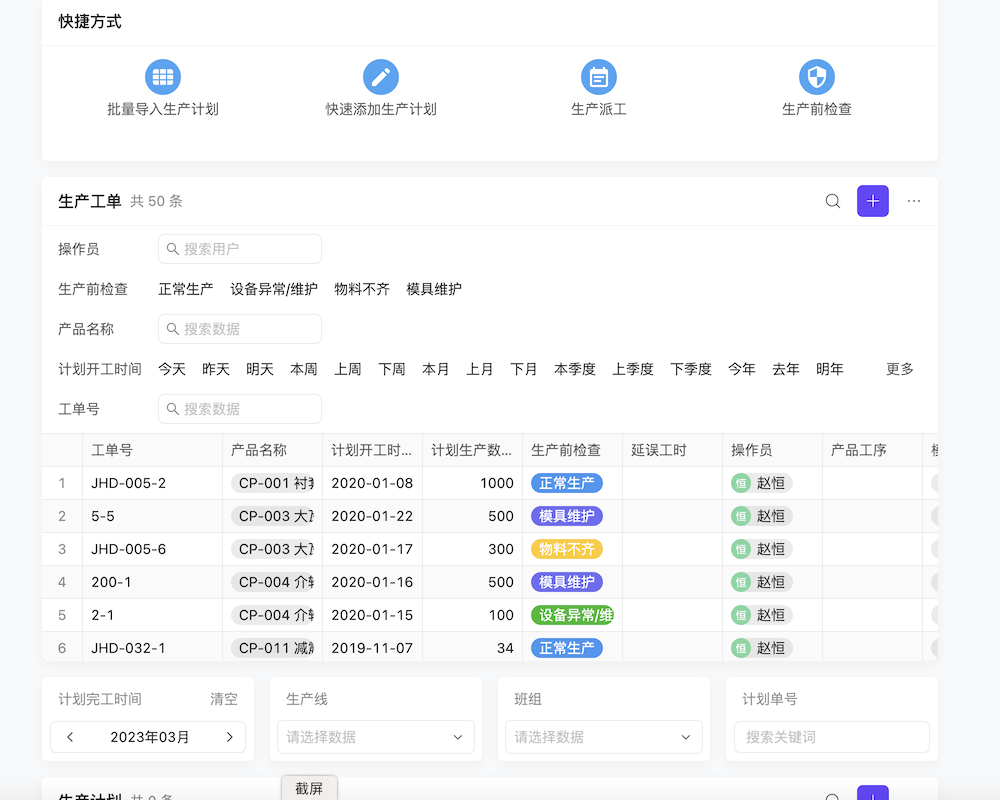

班组如何做好生产管理?五大核心痛点与数字化转型实战解析

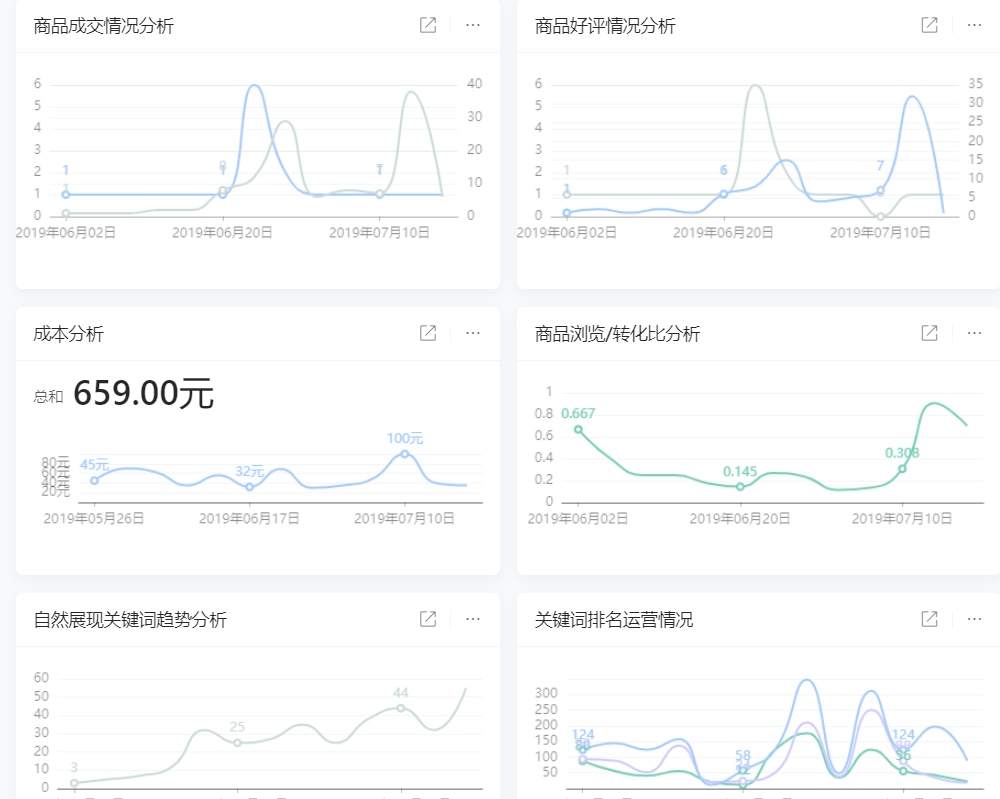

在制造业转型升级背景下,班组作为企业最小生产单元面临计划执行偏差、质量波动等五大管理难题。本文通过科学排产三步法、5S现场管理、三级质量管控等创新工具,结合设备联网系统应用案例,详细解析如何实现生产效率提升15%-30%、不良品率降低至0.8%的实战经验。更有智能排产系统、质量追溯模块等数字化转型方案,助您构建高效生产管理体系。

用户关注问题

班组如何优化生产流程避免资源浪费?

我们班组每天忙得团团转,但月底一算账发现材料浪费严重、设备空转时间长,老板总说成本太高。这种情况是不是生产流程没规划好?具体该怎么改进呢?

SWOT分析+步骤化改进方案:

1. 现状诊断:通过工时记录表(如右表)定位瓶颈环节:

| 工序 | 耗时(分钟) | 设备利用率 |

|------|-------------|------------|

| 切割 | 120 | 75% |

| 组装 | 180 | 60% |

2. 流程再造:对利用率低于70%的工序采用并行作业或自动化设备替代;

3. 标准化管控:建立物料领用电子台账,设置预警阈值(如钢材损耗率>5%触发警报);

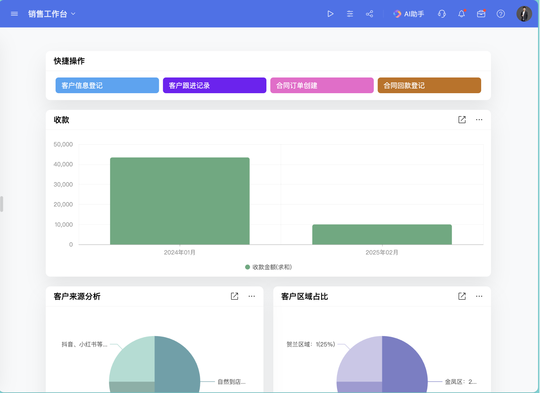

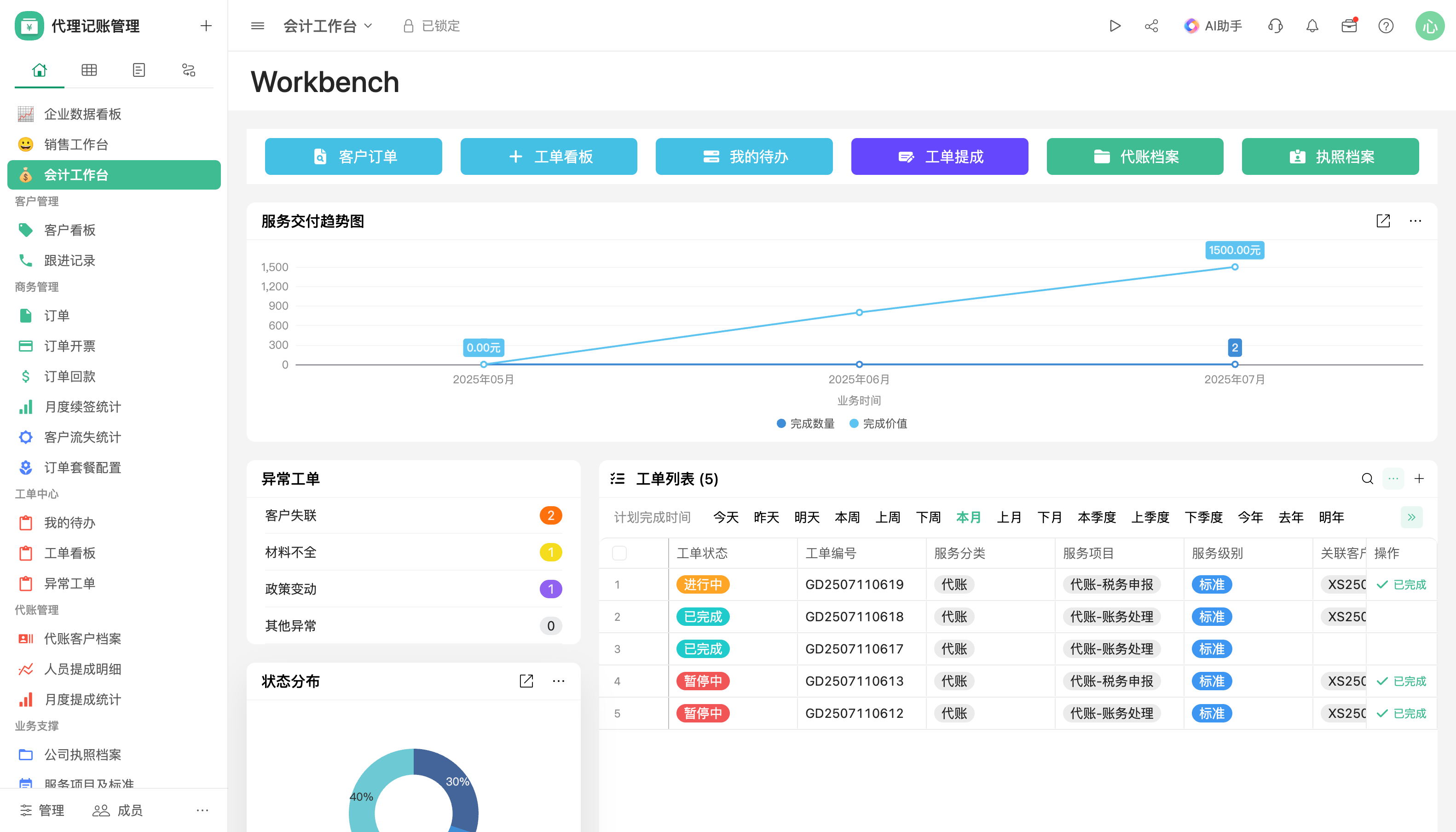

4. 持续监控:通过生产看板系统实时跟踪OEE(设备综合效率),班组可免费试用生产监控模块7天验证改进效果。

班组长怎么带好新人又管住老员工?

我们班组现在的情况是:老师傅做事凭经验不按SOP来,新员工有样学样导致次品率飙升。作为班组长该怎么建立威信又能让大家心服口服?

象限管理法+三步落地策略:

- 立规矩:在交接班会上用缺陷品实物展示说明违规后果(如尺寸误差2mm导致客户索赔3万元)

- 树标杆:设置质量红旗榜,对月度0缺陷员工开放技能津贴申报通道

- 强管控:通过工序扫码报工系统自动关联操作人与质量数据,班组长可预约系统演示查看实时人员绩效看板

关键点:老员工纳入技能传承激励计划,新员工前三月实行师徒绑定考核。

生产任务紧急时怎么保证质量不滑坡?

每次遇到客户催单要赶工期,班组就顾得上速度顾不上质量,最后总是要返工。这种恶性循环有什么破解方法吗?

TOC约束理论+四重防线:

- 事前防控:建立紧急订单评估矩阵(如图):

| 交付周期 | 质量风险等级 | 是否接单 |

|----------|--------------|----------|

| ≤24h | 高 | 需厂长审批 | - 事中管控:设置强制质检节点,例如每完成50件自动触发QC检验

- 事后追溯:通过MES系统批次追踪功能,班组可点击领取质量追溯方案

核心原则:用信息化工具实现速度与质量的双重锁定。

班组怎么开好生产例会才有效果?

我们班组的早会总是班长一个人讲,下面员工不是玩手机就是打瞌睡。这种形式化的生产例会该怎么改造?

PDCA循环+三会改革方案:

| 会议类型 | 时长 | 核心动作 |

|---|---|---|

| 班前会 | 8分钟 | 用电子任务卡推送当日个人KPI |

| 班中会 | 5分钟 | 通过Andon系统呼叫异常响应 |

| 班后会 | 12分钟 | 用数据看板复盘达成率,班组可免费激活智能会议模块 |

关键转变:从单向宣贯转为数据驱动型互动,员工参与度提升63%(行业实测数据)。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。