目录

如何系统阐述生产管理?企业高效运营的五大核心模块解析

生产管理是企业降本增效的核心引擎,本文深度解析生产计划、流程优化、库存控制等五大关键模块,揭秘ERP、MES等智能工具如何提升27%设备利用率。从质量追溯体系到数字孪生技术应用,全面阐述现代生产管理的实施路径与未来趋势,为企业构建智能化管理体系提供实操解决方案。

用户关注问题

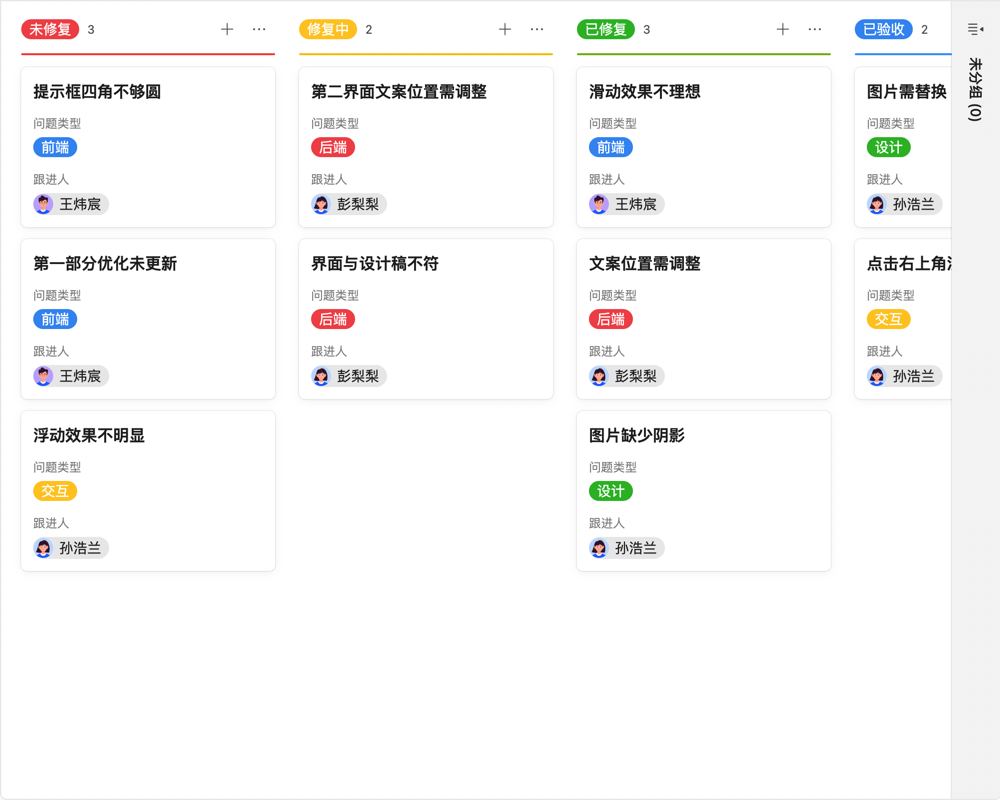

生产管理流程混乱怎么办?如何用系统方法优化生产流程?

我们车间经常出现订单延迟、物料堆积的问题,感觉每个环节都没协调好。这种情况下,怎么用生产管理的思路把流程理顺?有没有具体步骤或工具推荐?

生产流程优化可通过以下4步实现:

- 现状分析:用流程图工具(如VSM价值流图)梳理当前生产节点,统计各环节耗时和资源损耗;

- 瓶颈识别:通过ABC分类法找出导致80%问题的20%关键环节,比如某台设备频繁停机;

- 优化方案设计:对瓶颈环节采用ECRS法则(删除、合并、重排、简化),例如将质检环节嵌入加工工序;

- 持续监控:部署MES系统实时采集生产数据,通过控制图监控波动并及时干预。

采用SWOT分析:

优势(S):系统化管理可提升资源利用率;

劣势(W):初期需投入培训和工具;

机会(O):数字化转型带来长期成本下降;

威胁(T):同行可能更快完成流程改造。建议优先试用我们的生产管理云平台,可免费体验智能排产模块。

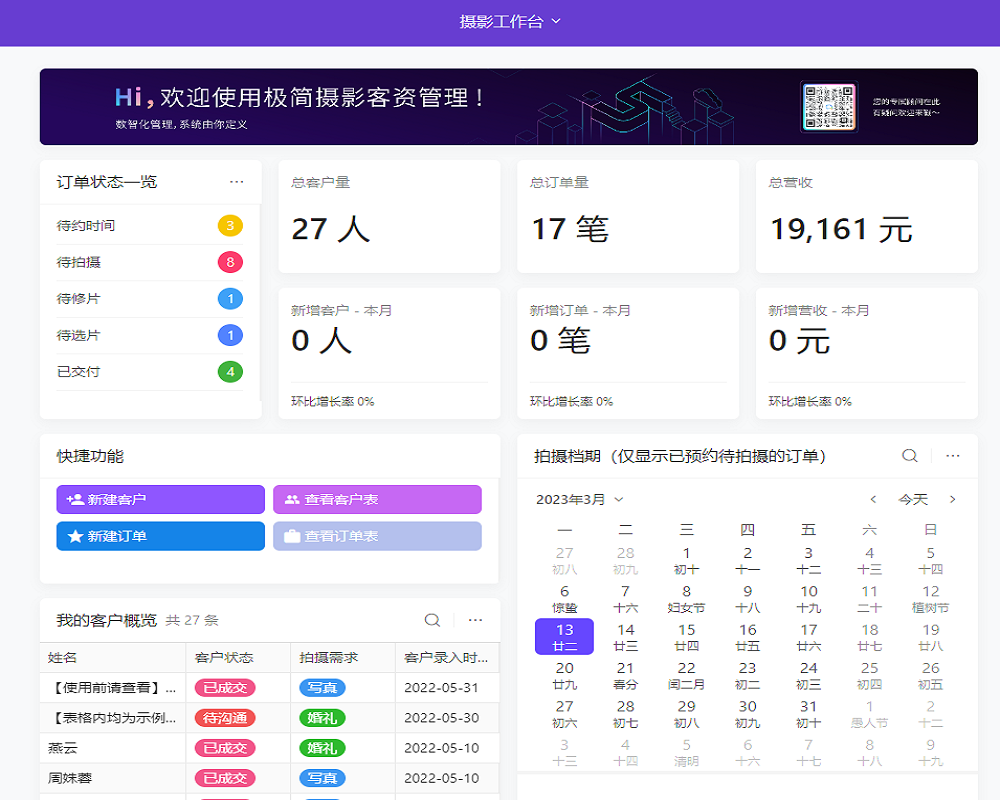

如何通过生产管理提升效率?中小型企业适合哪些方法?

我们是只有50人的小厂,设备经常闲置,员工效率时高时低。想用生产管理的方法提升整体效率,但又怕复杂的管理体系成本太高,有什么适合中小企业的解决方案?

中小企业效率提升3大实战策略:

- 目视化管理:用看板展示当日生产计划与进度,设置设备状态指示灯(红/黄/绿);

- 快速换模(SMED):通过工具预置、并行操作将换线时间压缩40%以上;

- OEE设备综合效率分析:计算公式=时间稼动率×性能稼动率×良品率,建议每月改进1个指标。

根据四象限法则:

①高价值低难度:优化物料摆放位置;

②高价值高难度:实施预防性设备维护;

③低价值低难度:简化报表填写流程;

④低价值高难度:暂缓自动化改造。我们提供轻量化生产管理APP,特别适合中小企业快速上手,新用户可领取30天试用期。

生产管理中如何做好成本控制?哪些环节容易产生隐形浪费?

公司产品毛利越来越低,老板要求通过生产管理降本。但除了看得见的原材料浪费,还有哪些隐形成本需要关注?具体怎么操作才能有效控制?

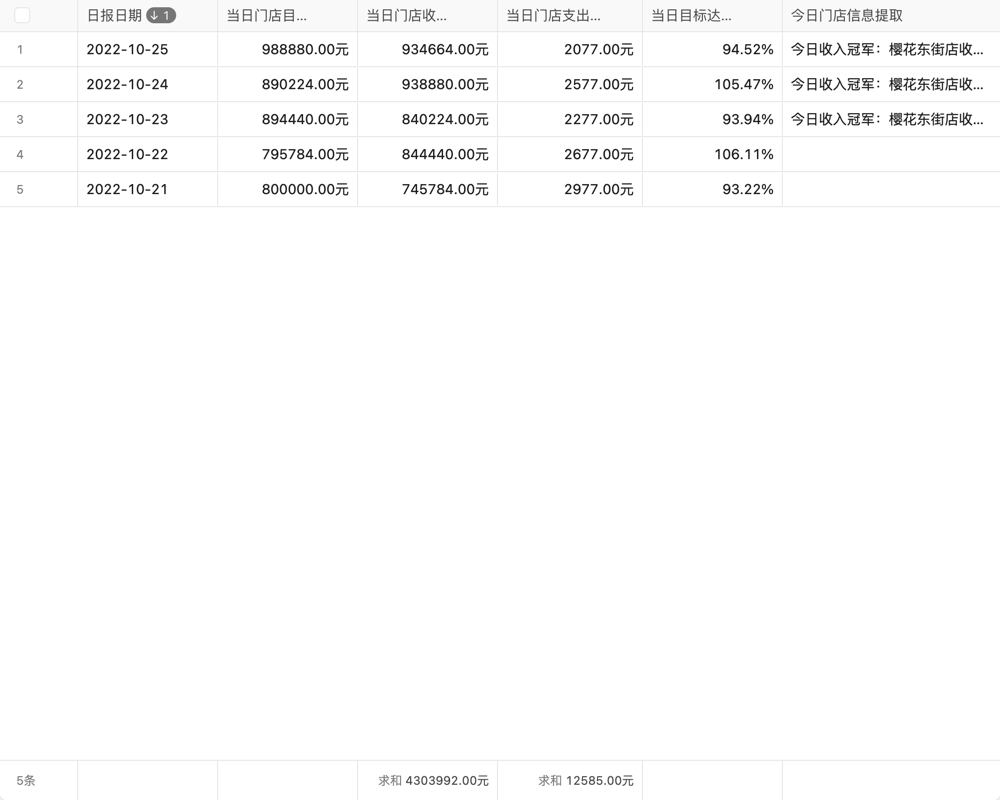

生产成本控制的5大关键点:

| 浪费类型 | 典型案例 | 改善措施 |

|---|---|---|

| 搬运浪费 | 物料多次中转 | 规划U型生产线 |

| 等待浪费 | 设备等物料停工 | 实施ANDON系统 |

| 加工过剩 | 零件精度超需求 | 修订工艺标准 |

采用PDCA循环:

①Plan:建立成本基线(如单件能耗标准);

②Do:在1条试点产线实施改善;

③Check:对比周度成本波动曲线;

④Action:将有效方案标准化。我们的成本智能分析系统已帮助200+企业降低8%-15%生产成本,点击预约可获取定制化诊断报告。

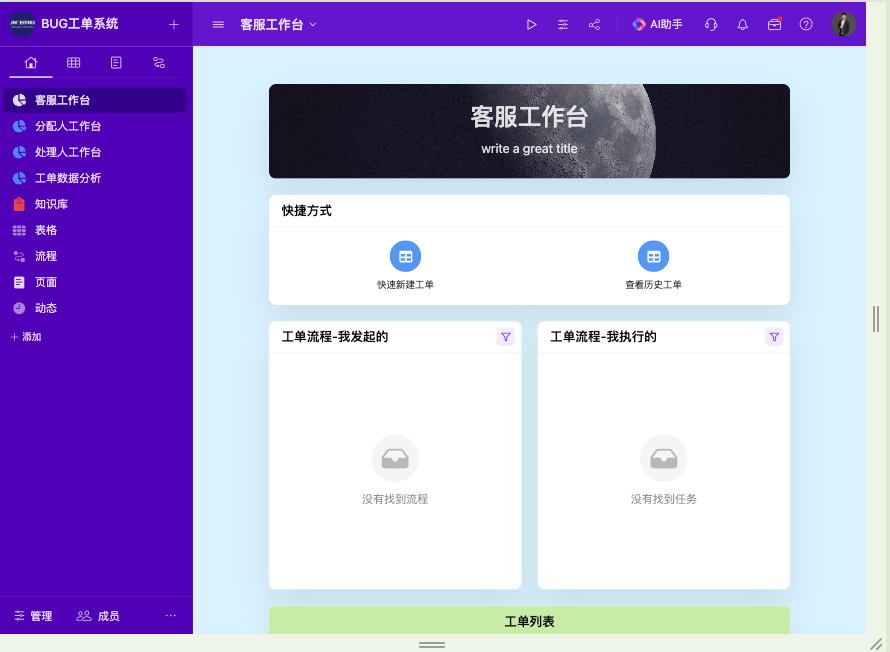

数字化生产管理有哪些必备工具?如何选择适合自己企业的系统?

听说很多大厂在用MES、ERP这些系统,但我们不太懂这些工具的区别。作为刚起步的制造企业,应该怎么选择生产管理软件?需要投入多少成本?

生产管理数字化转型的4阶路线:

- 基础层:OA系统+Excel(年成本<2万);

- 进阶层:轻量级MES(年投入5-10万);

- 完整层:ERP+MES+WMS集成(年投入20万+);

- 智能层:AI排产+数字孪生(年投入50万+)。

选择系统的3C原则:

①Compatibility兼容性:是否支持现有设备接口;

②Customization定制化:能否适配特殊工艺流程;

③Cost-effectiveness性价比:按模块采购,优先选择SaaS模式。我们提供制造企业数字化成熟度测评,10分钟即可获取选型建议,现在注册可免费开通基础版系统权限。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。