目录

生产管理5S现在多少S?10S体系详解与行业应用对比

楚耀辉

·

2025-03-21 03:26:52

阅读6分钟

已读1975次

揭秘生产管理5S体系的最新发展脉络,从基础5S到智能10S的升级路径全解析。本文深度对比制造业、电子行业、食品医药等不同领域S体系实施要点,提供数字化转型下的现场管理解决方案,带您掌握现代企业效率提升的核心方法论。

用户关注问题

生产管理5S现在到底有多少个S?是不是升级到6S、7S了?

最近公司车间管理混乱,领导总说要用5S,但听说现在还有6S、7S?到底该用哪个?升级后的方法有啥区别?

目前主流的5S管理已衍生出6S、7S甚至更多版本,但核心仍以整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)为基础。具体分析如下:

- 基础5S:适用于制造业现场管理,强调物理环境与员工习惯优化。

- 6S:新增安全(SAFETY),适用于高危行业,如化工、机械加工。

- 7S:在6S基础上增加节约(SAVING)或速度(SPEED),侧重成本或效率导向。

通过SWOT分析:

| 优势 | 劣势 |

|---|---|

| 6S强化安全风险控制 | 增加培训成本 |

| 7S提升资源利用率 | 执行复杂度提高 |

建议企业根据行业特性选择:

1. 制造业优先5S;

2. 高危场景选6S;

3. 成本敏感领域用7S。

想了解如何快速落地适配方案?点击免费获取5S/6S/7S实施对比手册,专业顾问1对1诊断您的生产管理痛点!

生产管理5S和现在流行的6S、7S相比,哪个更实用?

我们工厂去年推行了5S,但效果一般。看同行都在搞6S、7S,要不要跟风升级?升级后能解决哪些5S做不到的问题?

实用性取决于企业痛点和行业属性,通过象限分析法可明确优先级:

| 物理环境差 | 安全事故多 | 物料浪费严重 | |

|---|---|---|---|

| 首选方案 | 5S | 6S | 7S |

5S的局限性及升级价值:

- 若安全隐患突出(如设备漏油、通道堵塞),6S新增的安全管控模块可降低30%以上事故率;

- 若存在原料过度消耗、库存积压,7S的节约维度可减少15%-20%浪费;

- 基础5S未达标的工厂,盲目升级会加重执行负担。

1. 先完成5S基础认证(如目视化管理达标率≥90%);

2. 通过PDCA循环诊断瓶颈,针对性选择升级模块;

3. 采用试点车间对比法验证效果。

立即预约专业顾问上门评估,获取定制化升级路径规划!

中小企业做生产管理有必要从5S升级到6S、7S吗?会不会成本太高?

我们是个50人小厂,刚做完5S初步整改。老板觉得够用了,但大客户审核时提到6S要求。硬着头皮升级会不会投入产出不成正比?

中小企业升级需遵循'需求驱动,分步实施'原则,通过成本效益分析模型决策:

| 场景 | 必要动作 | ROI测算 |

|---|---|---|

| 客户强制要求 | 最低限度6S安全项 | 维护客单价>人工成本 |

| 内部浪费严重 | 7S节约模块 | 节省金额>系统改造成本 |

低成本升级策略:

- 精准嫁接模块:仅在客户审核区域增加6S安全标识,无需全厂推行;

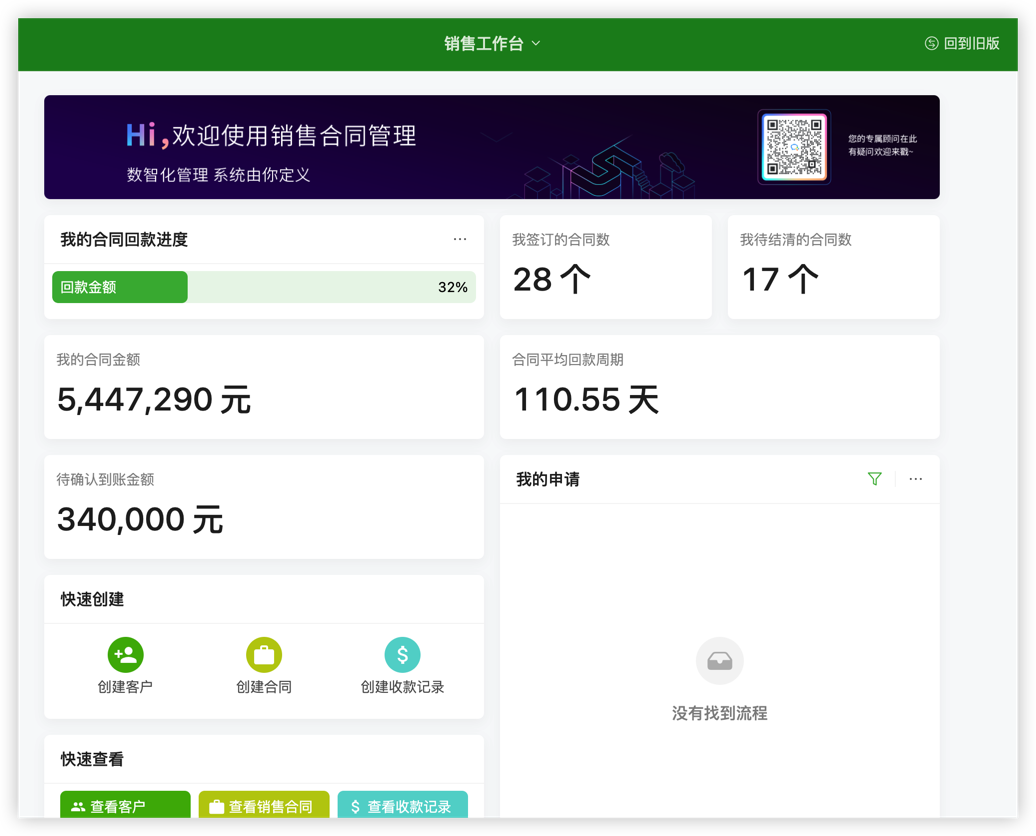

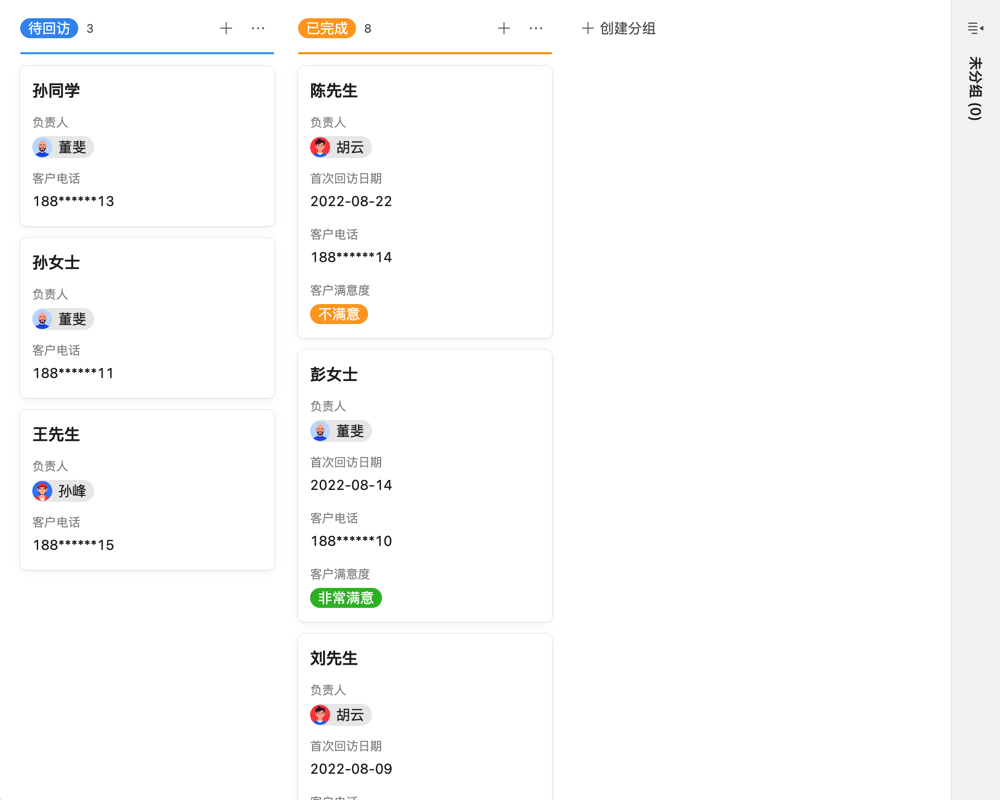

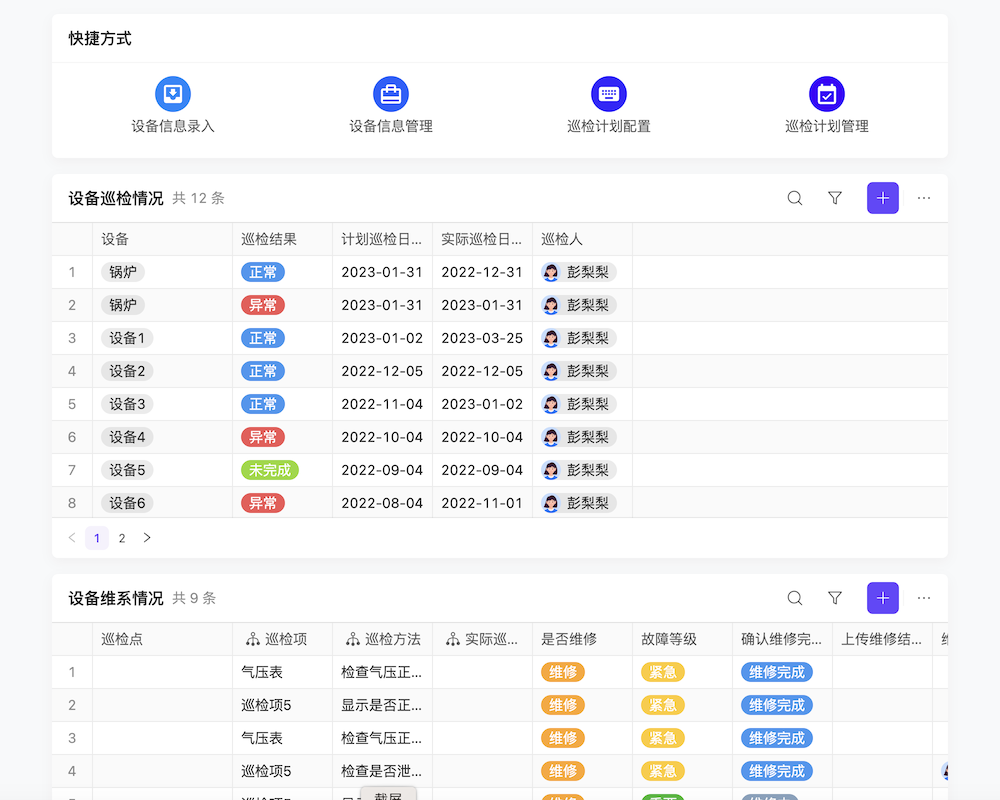

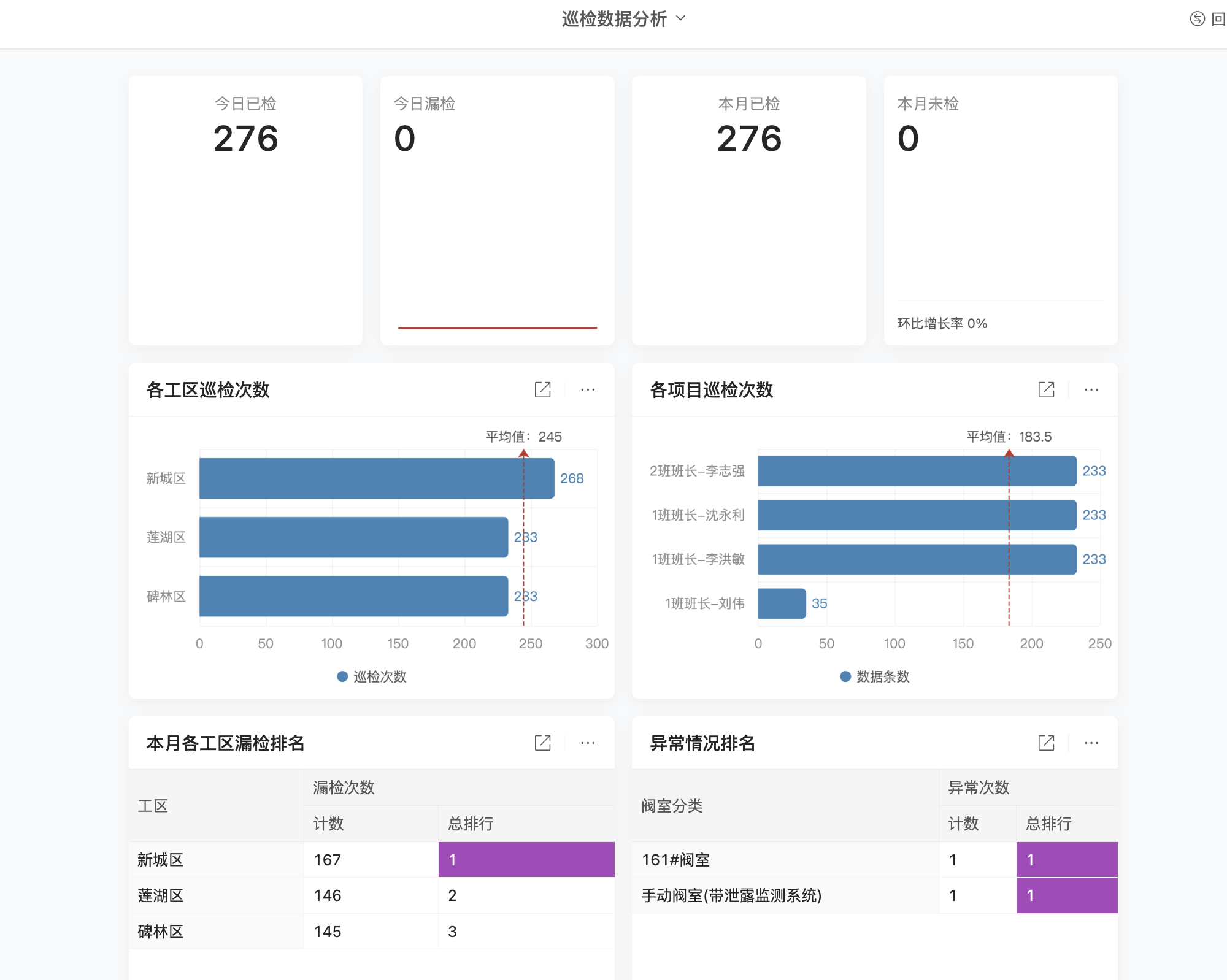

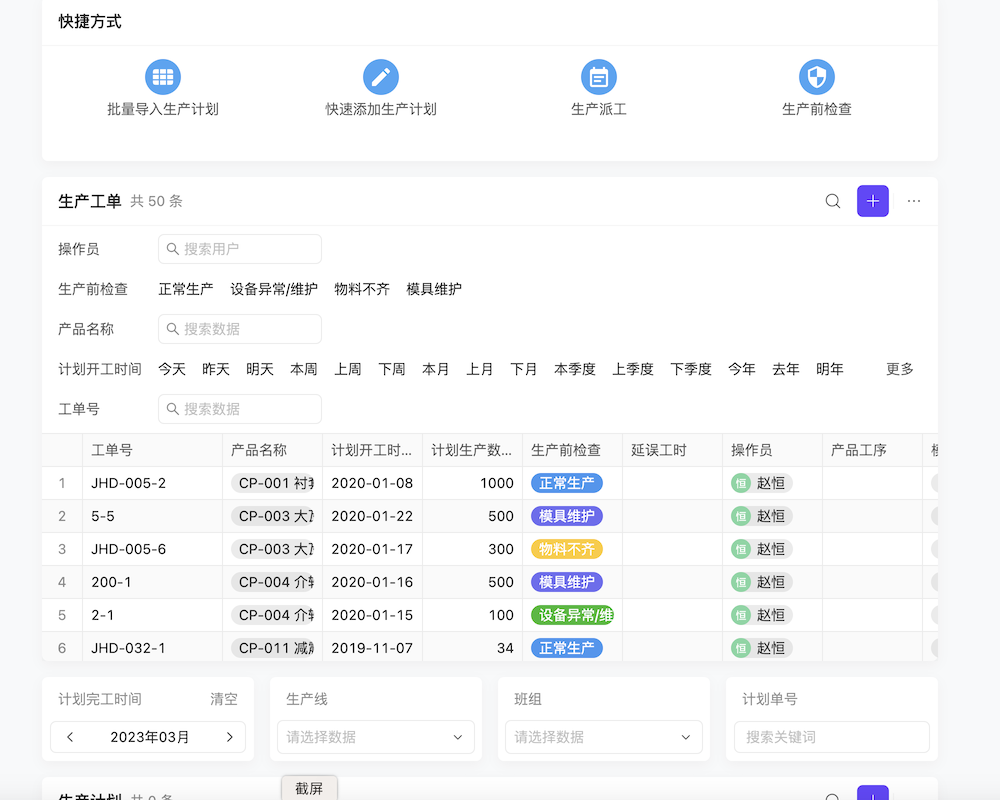

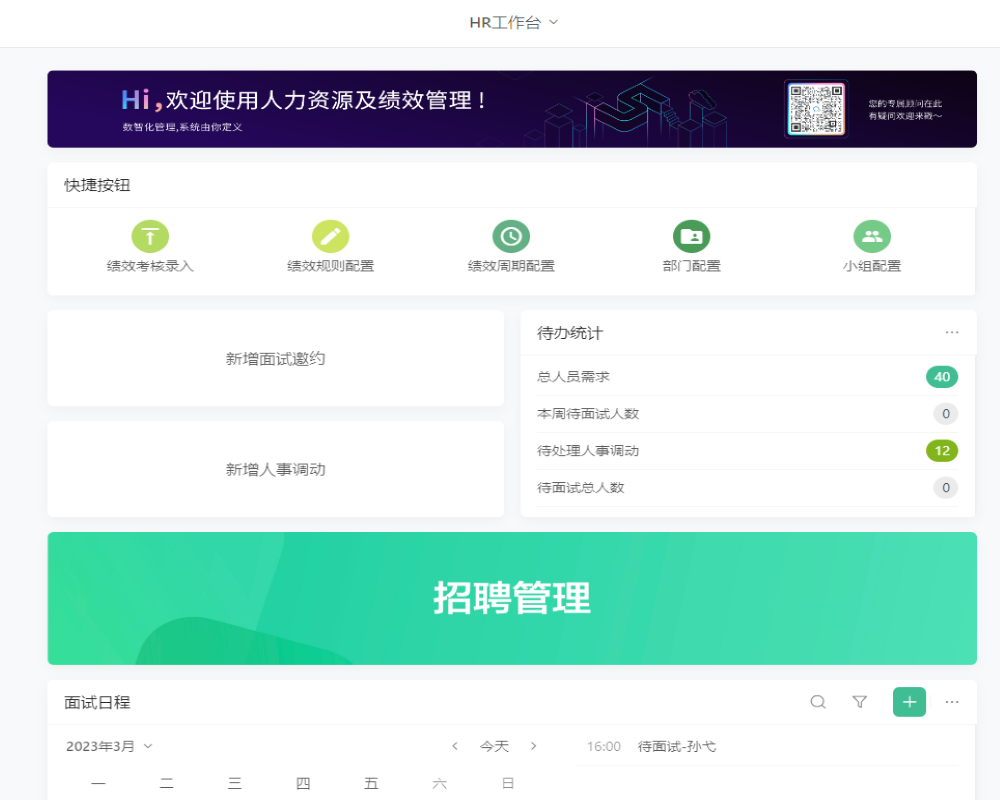

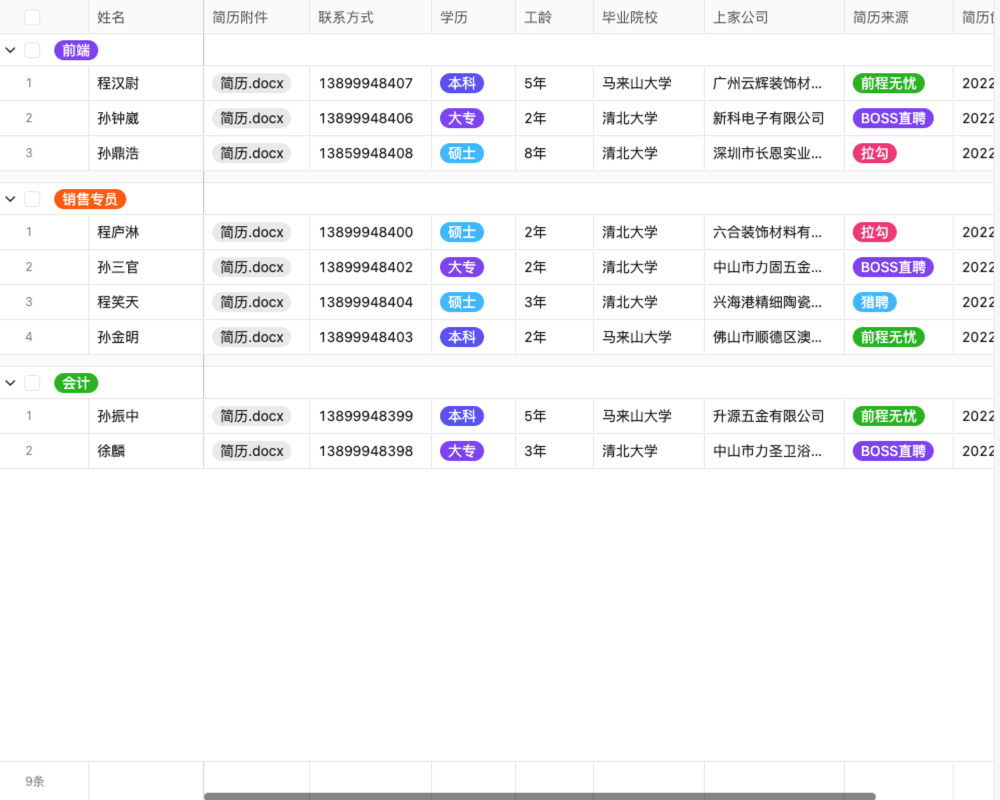

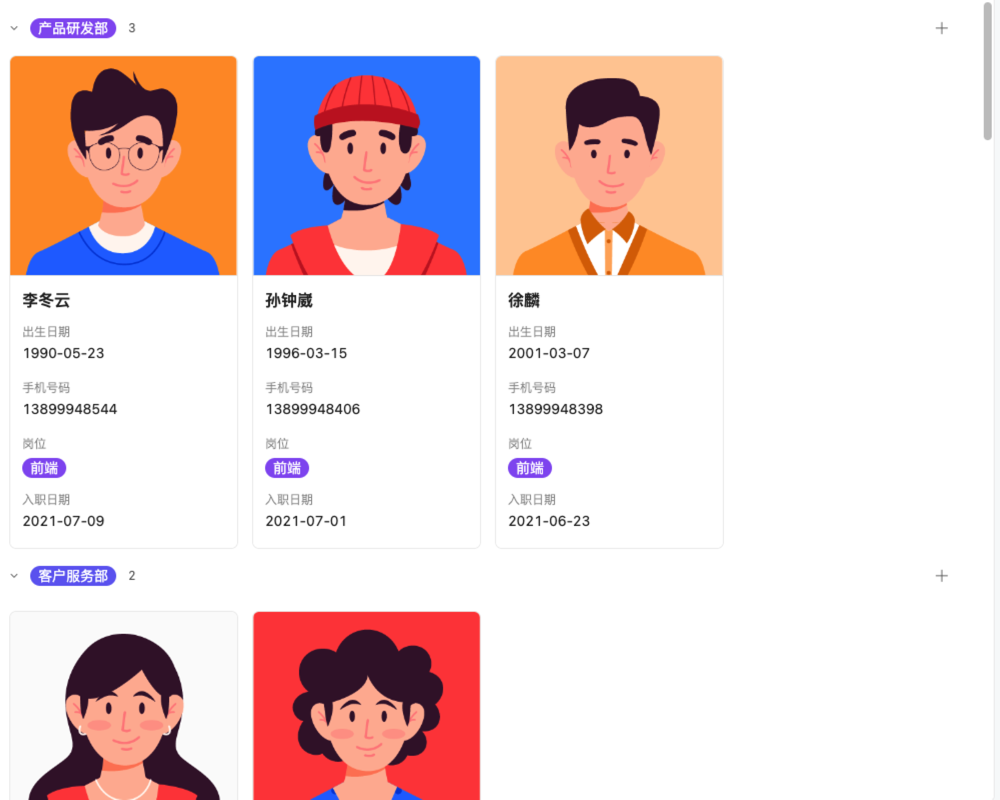

- 利用数字化工具:通过SaaS管理系统自动生成6S检查清单,减少纸质流程;

- 分阶段认证:先获取客户要求的6S基础认证,再逐步完善。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

热门内容

推荐阅读

最新内容

用零代码轻松搭建,在⼀个平台上管理所有业务

超多模板 开箱即用

能陪你创业,也能陪你上市

300万用户都在使用伙伴云,他们在竞争中脱颖⽽出

成为每个组织数字化历程中最值得信赖的伙伴

服务千行百业,值得您信赖