目录

生产管理如何全盘掌控?五大核心要素实现降本增效

制造业企业实现生产管理全盘掌控需要构建标准化流程与智能协同体系:通过SOP标准作业程序覆盖90%工序、100%核心设备联网实时监控,搭建PDCA循环管理系统实现计划排产误差<3%、质量追溯效率提升70%。某汽车零部件企业应用后设备利用率提升至92%、订单周期缩短25天,结合AI预警系统实现质量预测准确率≥85%。本文详解人员效能提升、数据决策体系及持续改进机制三大抓手,助您构建柔性生产能力与市场响应体系。

用户关注问题

生产管理全盘掌控需要哪些核心步骤?

我们工厂经常因为订单波动大,生产进度跟不上或库存积压,老板总说生产管理不够透明,到底该怎么从头到尾把控整个生产流程啊?

全盘掌控生产管理的核心步骤可分为4个阶段:

- 流程梳理与标准化:通过价值流图(VSM)分析生产全链路,识别瓶颈环节(如设备停机、物料短缺),建立标准作业程序(SOP)。

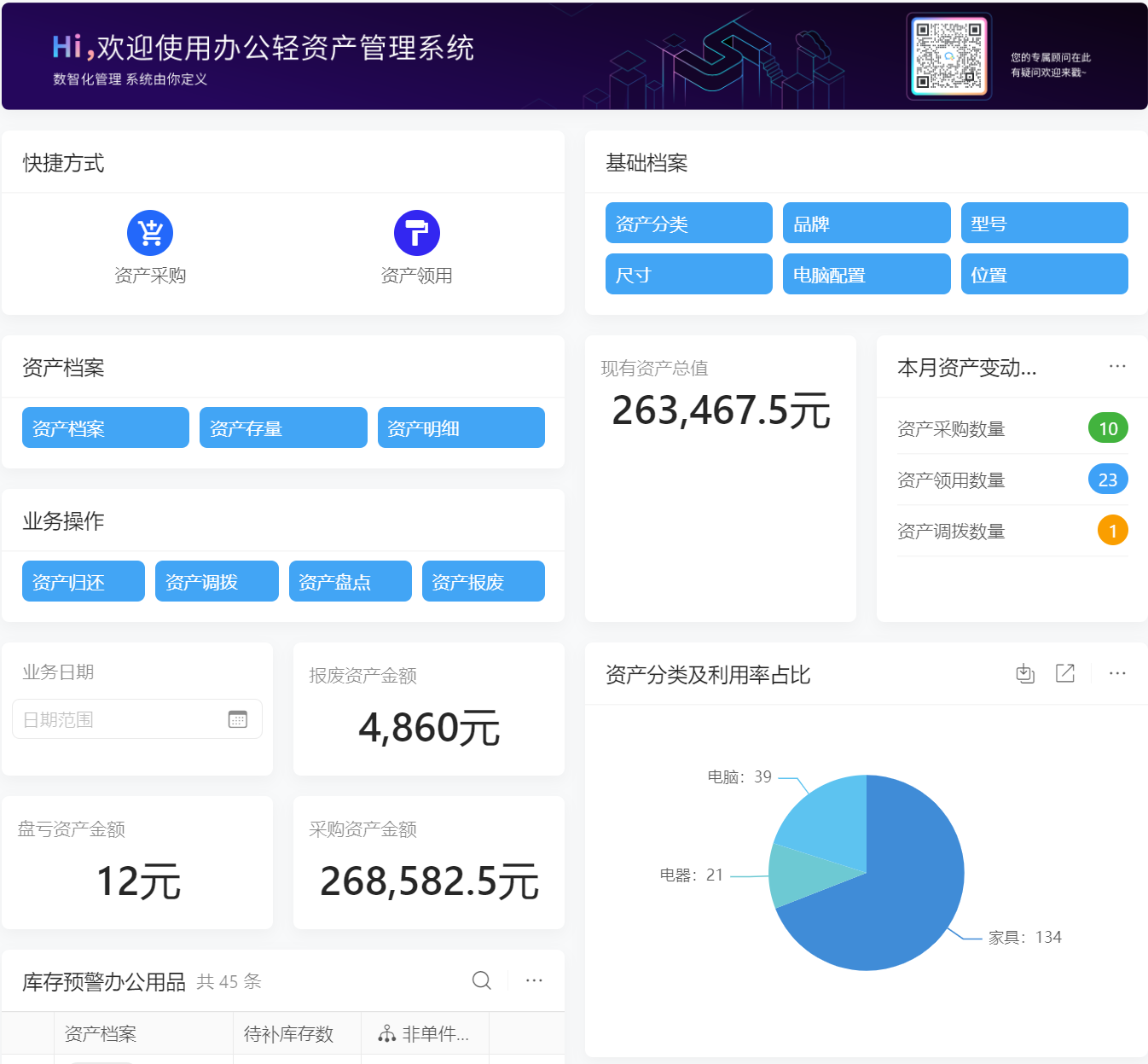

- 数据实时监控:借助MES系统或IoT设备采集生产数据(如设备OEE、在制品数量),通过可视化看板动态追踪进度。

- 动态调度机制:采用APS高级排程工具,根据订单优先级、设备负载等参数自动调整生产计划。

- 异常响应闭环:设置质量预警阈值,触发异常时自动通知责任人并生成处理工单。

SWOT分析:传统人工管理(人力成本高/响应慢)对比数字化系统(初期投入大/长期效率提升50%+)。建议从免费试用生产管理平台开始,快速验证关键环节的优化效果。

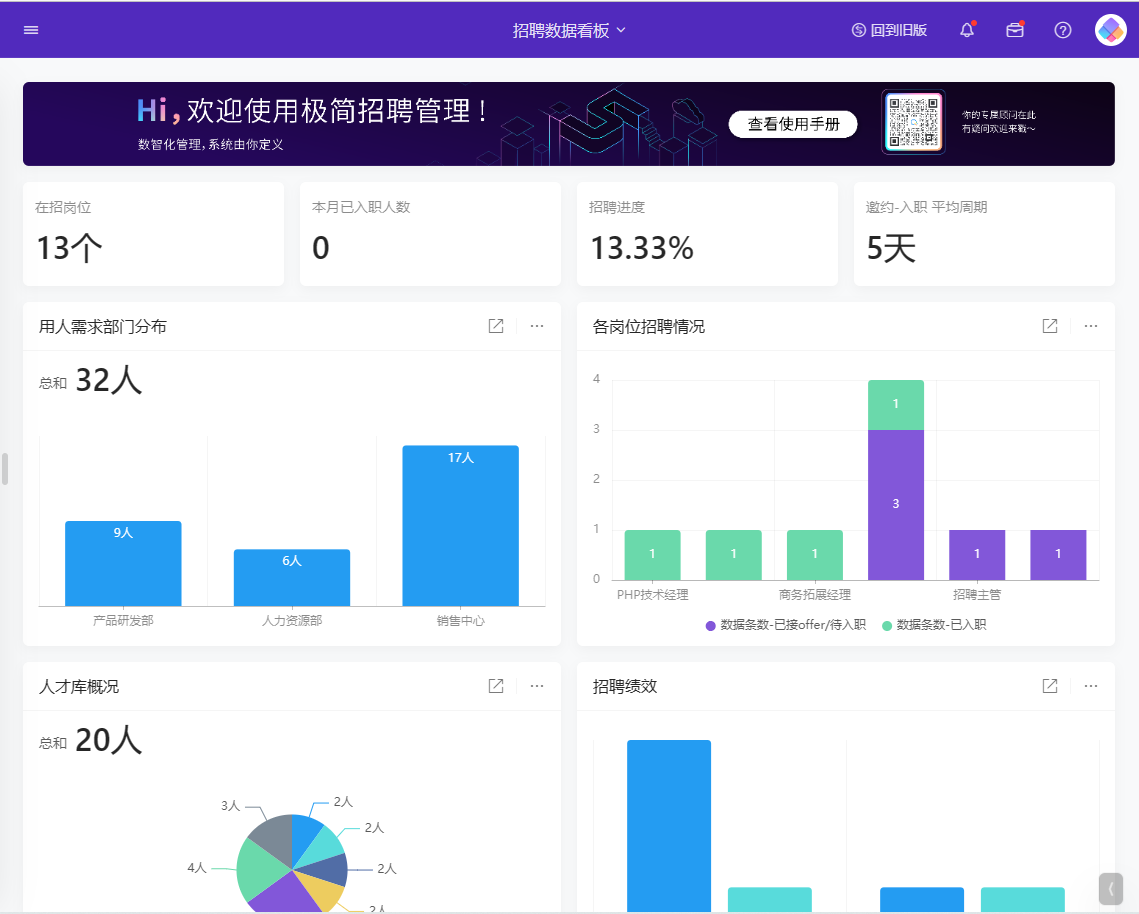

如何通过数据看板实现生产全局监控?

我们车间主任每天要跑多个部门要报表,数据总是滞后,有没有办法像看股票大盘一样实时掌握所有车间的生产情况?

构建生产数据看板的3个关键层级:

| 层级 | 监控指标 | 技术工具 |

|---|---|---|

| 设备层 | OEE、故障代码 | PLC传感器+SCADA |

| 车间层 | 在制品数量、工单完成率 | MES系统+电子看板 |

| 企业层 | 订单交付率、库存周转天数 | ERP+BI可视化 |

象限分析法:将数据分为高频高价值(如设备停机报警)和低频决策型(如产能扩张分析)。推荐使用预置行业模板的生产监控系统,30分钟即可配置实时数据仪表盘。

生产成本失控怎么破?如何精准定位浪费环节?

我们厂长发现生产成本比同行高15%,但财务只能看到总成本,具体哪个环节在浪费根本说不清,这种情况怎么系统性地解决?

生产成本全链路管控的3个突破口:

- 成本颗粒度细化:将成本分解到工序级别(如冲压环节的模具损耗、喷涂环节的涂料浪费)

- 动态损耗对标:通过物联网采集实时能耗数据,对比行业标杆值自动预警

- 根本原因追溯:建立质量缺陷库,用帕累托图分析TOP3浪费源(如20%的工序造成80%损耗)

案例:某注塑企业通过生产管理系统的模具计数功能,发现某模具寿命比设计值低30%,仅此一项年节省材料费87万元。点击获取生产成本分析工具包,包含行业基准数据对比表。

多工厂协同生产如何统一管控?

我们集团在3个城市有工厂,经常出现A厂紧急加班、B厂却设备闲置的情况,怎么像下围棋一样统筹多个生产基地的资源?

多工厂协同的4大管控策略:

- 产能共享池:实时展示各工厂设备类型、空闲时段、最大负载量

- 智能订单路由:根据运输成本、交货周期、工艺匹配度自动分配最优生产基地

- 供应链可视化:建立供应商-中央仓-分厂的多级库存预警机制

- 标准化工艺库:确保不同工厂执行相同工艺参数(如温度公差±2℃)

数据对比:实施多工厂管理系统后,某汽车零部件企业设备利用率提升至85%+,订单平均交付周期缩短3.7天。预约演示多工厂调度系统,获取行业标杆企业落地方案。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。