目录

生产管理QDC是什么?揭秘制造业提质增效的黄金三角

生产管理QDC作为制造业数字化转型的核心方法论,通过质量(Quality)、交付(Delivery)、成本(Cost)三大要素构建生产黄金三角。本文深度解析QDC体系如何实现质量零缺陷、交付准时率98%以上、生产成本降低15%-30%的协同效益,揭秘智能排产系统与物联网技术支撑下的数字化升级路径,为制造企业提供从体系构建到落地实施的完整解决方案。

用户关注问题

生产管理QDC具体指什么?为什么它对制造业很重要?

很多工厂老板或生产主管常听说QDC管理很重要,但不太清楚QDC到底指哪些内容。比如,生产线上效率低、交货总拖延、成本又控制不住时,该怎么用QDC来解决问题?

QDC是生产管理的核心指标,分别代表质量(Quality)、交付(Delivery)、成本(Cost)。

1. 质量(Q):直接影响客户满意度和产品竞争力,可通过严格质检和标准化流程提升。

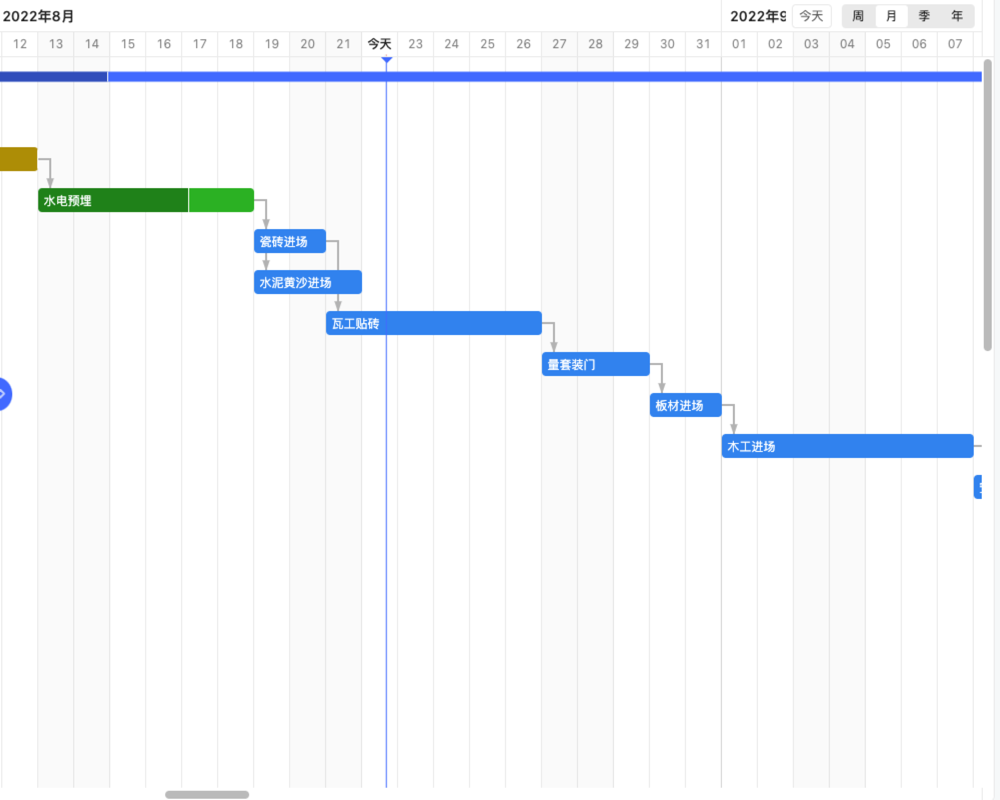

2. 交付(D):确保订单按时完成,需优化排产计划和供应链响应速度。

3. 成本(C):通过减少浪费和优化资源配置降低成本。

以SWOT分析为例:

- 优势(S):QDC整合管理可系统性提升企业竞争力;

- 劣势(W):初期需投入培训和系统搭建;

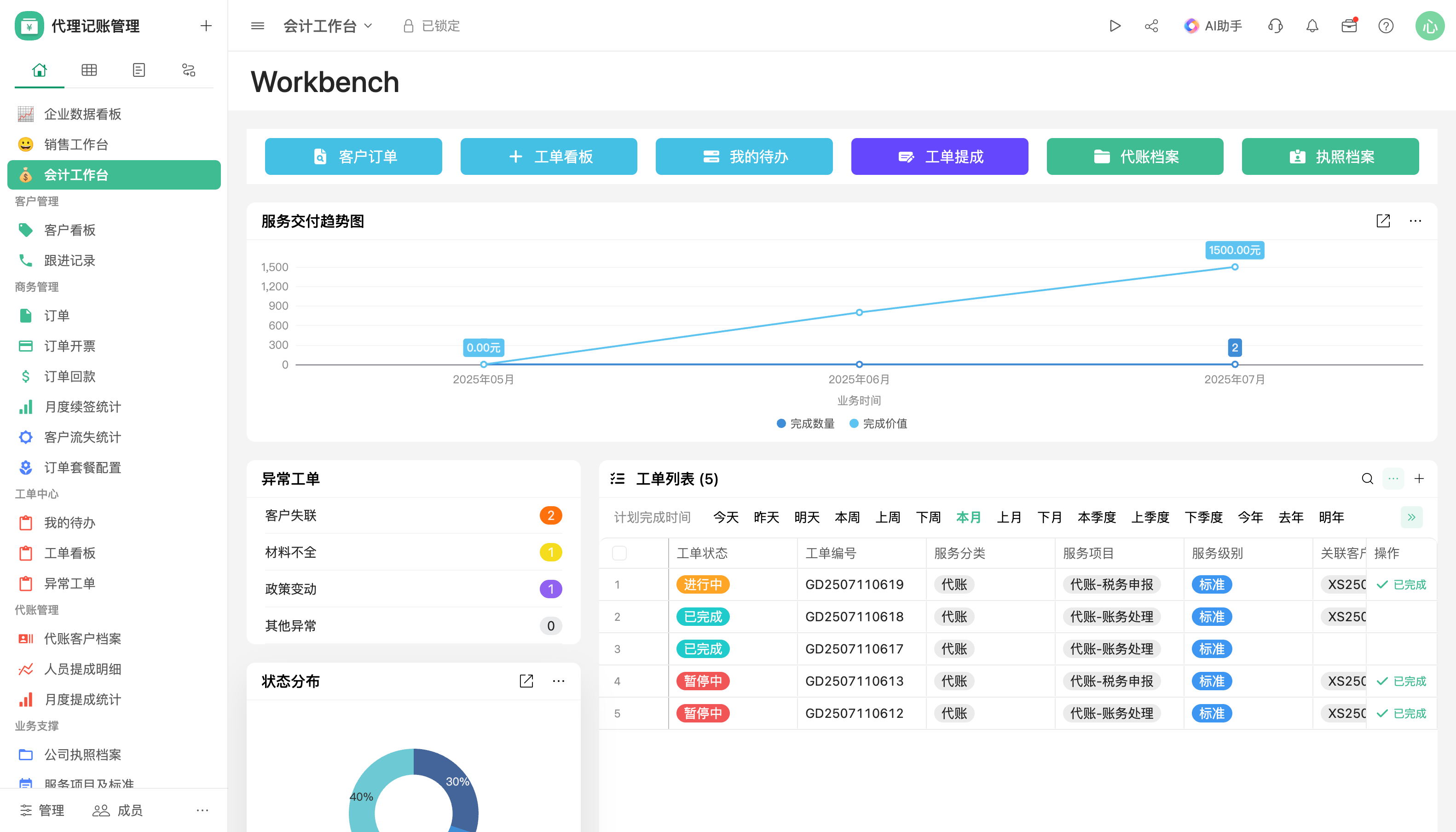

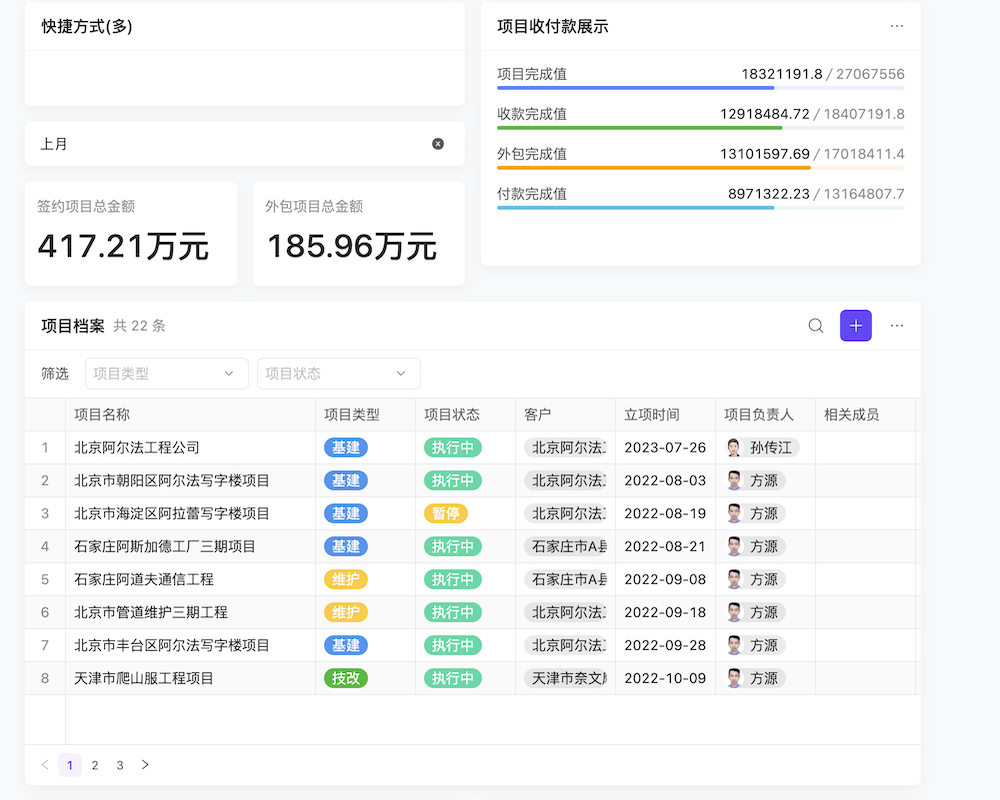

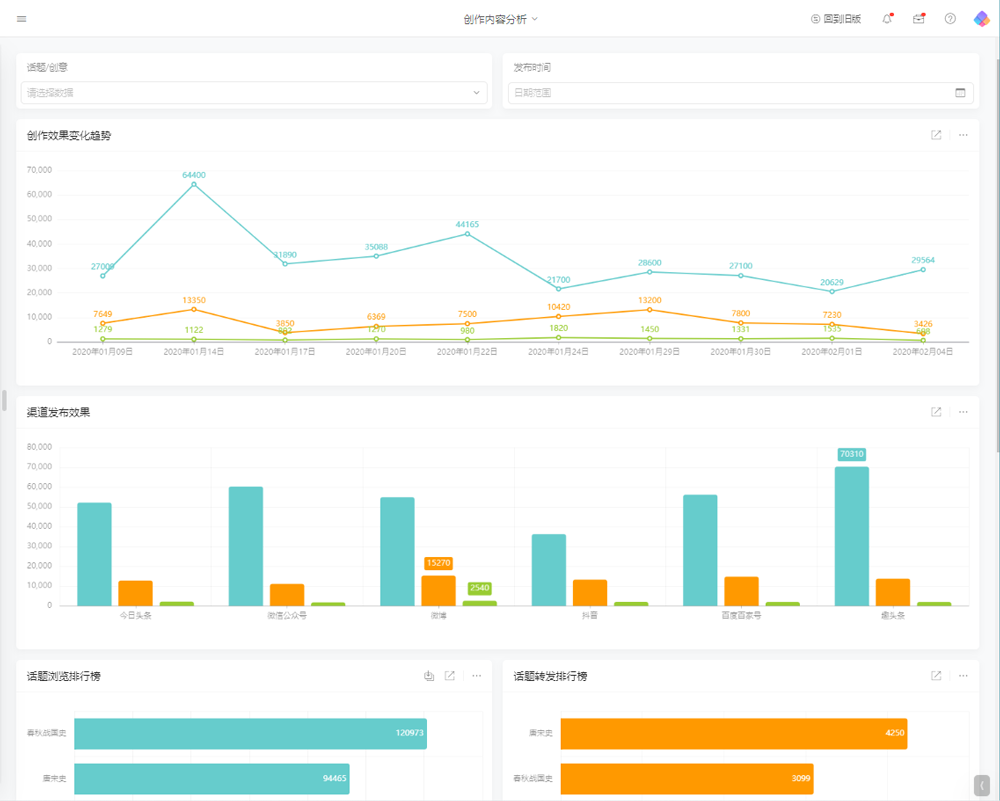

- 机会(O):数字化工具(如MES系统)能实时监控QDC指标;

- 威胁(T):同行快速优化可能导致市场竞争加剧。

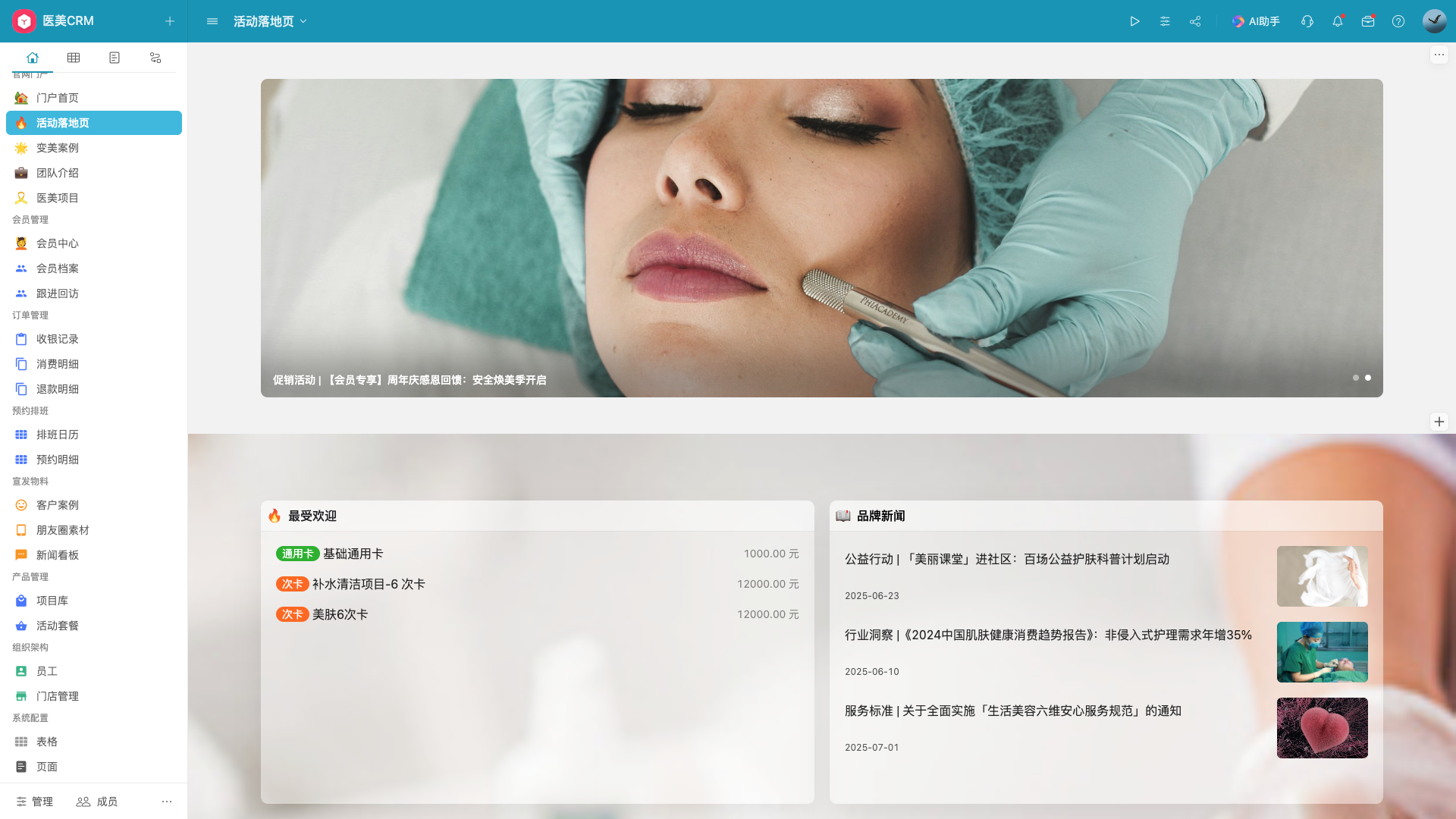

想快速落地QDC管理?点击免费试用我们的生产管理系统,一键生成QDC数据看板,助您降本增效!

如何通过QDC管理解决生产线效率低的问题?

比如某电子厂订单积压严重,工人加班但产能上不去,这时候该怎么用QDC的思路优化生产流程?

通过QDC三维度联动优化解决效率问题:

步骤拆解:

1. 质量(Q)层面:分析次品率高的环节,引入防错工装减少返工时间;

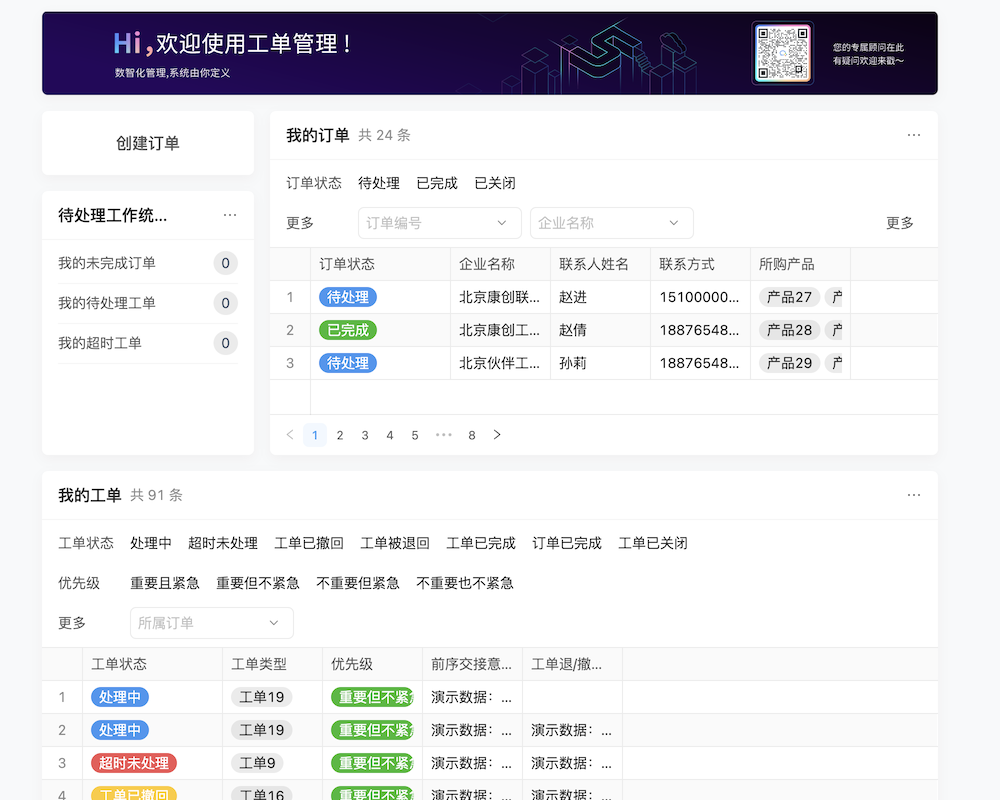

2. 交付(D)层面:采用滚动排产法,将大订单拆分为小时级任务,实时监控进度;

3. 成本(C)层面:通过设备OEE(综合效率)分析,找出闲置率超20%的机器重新调度。

象限分析法应用示例:

| 高影响-低难度 | 更换老旧夹具(立即执行) |

| 高影响-高难度 | 导入自动化检测设备(中长期规划) |

| 低影响-低难度 | 调整班组交接流程(快速优化) |

| 低影响-高难度 | 重构ERP系统(暂缓) |

想获取定制化QDC优化方案?立即预约专家演示,我们将为您产线做免费诊断!

中小企业预算有限,怎样低成本实施QDC管理?

比如一个50人规模的注塑厂,年利润不到百万,担心上系统太贵,有没有接地气的QDC落地方法?

中小企可用『轻量化QDC实施法』分三步走:

第一阶段:手动数据采集(0成本)

- 用Excel记录每日关键数据:

• 质量:批次合格率

• 交付:订单准时率

• 成本:单位产品能耗

第二阶段:可视化看板(月均500元内)

- 使用开源工具如Grafana搭建监控看板

- 在车间设置红黄绿三色状态灯

第三阶段:精准投资(选择回报率最高的模块)

| 模块 | 典型成本 | ROI周期 |

| 质量预警系统 | 2-5万 | 3个月 |

| 智能排产系统 | 5-8万 | 6个月 |

| 能耗监控IoT | 1-3万 | 2个月 |

特别建议:先领取30天免费版生产管理SaaS,体验自动生成的QDC分析报告,再决定投入方向。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。